Procedimiento de fabricación de ataúdes.

Procedimiento de fabricación de ataúdes, compuestos por un vaso y una tapa que comprende cortar tres chapas (1,

6 y 7) de madera de diferente grosor y naturaleza; proceder al moldurado mediante fresado de una de las superficies de las chapas de mayor grosor, para obtener las curvas (12) de la superficie lateral externa del vaso y tapa; encolar sobre la superficie moldurada la chapa (1) de menor grosor y sobre la superficie opuesta plana la chapa (7) de grosor intermedio; y proceder al curvado (11) del conjunto compuesto por las tres capas encoladas mediante prensado.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330317.

Solicitante: HIJOS DE LUIS CHAO SOBRINO, S. A.

Nacionalidad solicitante: España.

Inventor/es: SÁNCHEZ CHAO,Mª Begoña.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61G17/00 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61G MEDIOS DE TRANSPORTE, MEDIOS DE TRANSPORTE PERSONALES O DISPOSICIONES ESPECIALMENTE ADAPTADAS PARA ENFERMOS O PARA INVALIDOS (aparatos para ayudar a caminar a enfermos o a inválidos A61H 3/00 ); SILLAS O MESAS DE OPERACIONES; SILLONES DE DENTISTA; DISPOSITIVOS DE INHUMACION (embalsamado cadáveres A01N 1/00). › Ataúdes; Mortajas funerarias; Urnas funerarias.

- A61G17/007 A61G […] › A61G 17/00 Ataúdes; Mortajas funerarias; Urnas funerarias. › caracterizados por el material de construcción utilizado, p. ej. material biodegradable; Utilización de varios materiales.

Fragmento de la descripción:

Procedimiento de fabricación de ataúdes.

CAMPO DE LA INVENCIÓN

La presente invención se refiere a un procedimiento de fabricación de ataúdes, compuestos por un vaso y una tapa de madera, preferentemente con una superficie externa dotada de una o varias curvas.

ANTECEDENTES DE LA INVENCIÓN

Por el modelo de utilidad 1060691 es conocido un ataúd cuyo vaso y tapa están constituidos a partir de un tablero estratificado, compuesto a base de una pluralidad de láminas de reducido espesor, del orden de un milímetro, unidas entre sí mediante un adhesivo. Este tablero se conforma, mediante prensado, con las ondulaciones o irregularidades que decidirán el diseño externo del ataúd.

Con esta constitución, las ondulaciones o irregularidades de la superficie externa se reproducen en la superficie interna de la pared del vaso y tapa, lo cual no permite obtener un acabado interno adecuado.

Para evitar este problema es conocido fabricar la pared del vaso y tapa a partir de una pieza compuesta a base de tableros de madera de pequeño espesor, unidas mediante encolado, que se curvan en prensas y cortan en piezas de altura igual a la del ataúd a obtener. Estas piezas se someten en su superficie externa, a un proceso de moldurado mediante fresado para obtener las molduras deseadas. Sobre las bases abiertas se acopla y fijan tableros que constituyen el fondo del vaso y tapa. Por último, se procede al corte de la pared para separar el vaso de la tapa.

Con el procedimiento descrito se requiere el empleo de una pieza de madera maciza o conjunto de chapas unidas mediante adhesivo, con el espesor suficiente para permitir, a través del fresado de la madera, el desbaste de la pieza para darle la forma deseada. Consecuencia de la anterior es:

Elevado desperdicio de materia prima.

Mayor peso del ataúd puesto que el espesor del mismo no es uniforme (más espesor en los lugares no desbastados).

Elevado tiempo de procesado.

Un inconveniente más del proceso antes descrito es que el vaso y la tapa de una misma caja son inseparables en todo el proceso, lo cual implica que en todas las etapas posteriores (fondeado, tintado, acabado, etc.) cada vaso y tapa deben estar perfectamente identificados, puesto que no son intercambiables con otros vasos y tapas, lo cual dificulta la fabricación en serie. Debido a ello en el caso en el que se detecte algún defecto en alguna de las piezas anteriores (vaso o tapa) será necesario desechar ambas, puesto que no se podrán intercambiar ni fabricar a medida otra pieza que se adapte.

Por último, hay que tener en cuenta que durante el proceso de moldurado pueden producirse astillas en las chapas, lo cual requerirá un gran esfuerzo posterior de lijado, para convertirlo en una superficie uniforme y pulida.

DESCRIPCIÓN DE LA INVENCIÓN

La presente invención tiene por objeto un procedimiento de fabricación de ataúdes que permita reducir la pérdida de material, para lograr las curvas externas deseadas, al mismo tiempo que

se reduce el peso del conjunto de la caja y el tiempo de procesado, respecto de los procedimientos tradicionales.

Para la fabricación de ataúdes con el procedimiento de la invención se parte de tres chapas de madera de diferente grosor y naturaleza: una primera chapa de madera maciza a partir de la que se constituirá la cara vista, y cuya naturaleza dependerá del diseño o acabado que se desee, pudiendo estar constituida por ejemplo de chopo, haya, roble, etc.; una segunda chapa de tablero flexible, de bastante mayor espesor, destina a conformar una capa intermedia de refuerzo; y una tercera chapa, también de madera maciza, por ejemplo de madera conocida con la denominación "fuma" (fromager), procedente de árboles tropicales, y que definirá la superficie interna de la caja o ataúd.

Las tres chapas de partida comentadas serán de dimensiones comerciales y se cortarán para obtener de cada una de ellas piezas dimensionadas para conformar cada dos de estas piezas la pared del vaso y la pared de la tapa.

De las tres chapas antes comentadas, la primera de ellas, la que definirá la superficie externa vista, será la de menor espesor, mientras que la segunda chapa será de bastante mayor espesor para servir como medio resistente de la pared.

Una vez cortadas las tres chapas en la forma descrita, se procede al moldurado mediante fresado, de una de las superficies de las piezas obtenidas por el corte de la segunda chapa, que es la de mayor espesor, para obtener el diseño de la superficie lateral externa del vaso y tapa, con las ondulaciones que recorren periféricamente toda la superficie lateral del vaso y tapa.

A continuación se encola sobre la superficie moldurada de las piezas obtenidas de la segunda chapa, las piezas correspondientes obtenidas de la primera chapa, y sobre la superficie opuesta plana de las piezas obtenidas de la segunda chapa se encolan las piezas correspondientes obtenidas de la tercera chapa. Se obtiene de este modo un sándwich que está compuesto por una capa intermedia, formada por las piezas obtenidas de la segunda chapa, una capa externa, formada por las piezas obtenidas por el corte de la primera chapa, y una capa interna que estará formada por las piezas obtenidas por el corte de la tercera chapa.

Una vez formado el sándwich antes comentado se procede al curvado transversal del mismo mediante prensado y a continuación se efectúa el corte de los cantos transversales de cada conjunto de tres chapas curvadas para el armado del vaso y de la tapa, mediante ensamblado de las dos piezas que conformarían dicho vaso y tapa, junto con el panel que conformará el fondo de los mismo.

Con el procedimiento descrito, la tapa y vaso constituyen piezas totalmente independientes, que se conforman por separado con las piezas obtenidas por el corte de las tres chapas de partida.

De las tres chapas que conformarán las paredes del vaso y tapa la primera chapa, que conformará la tapa externa de la pared puede comprarse a medida con las dimensiones requeridas, mientras que las otras dos chapas se adquieren con dimensiones comerciales, en forma de panel o tablero, que se cortan longitudinalmente para obtener las piezas que conformarán las paredes de vaso y tapa.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

En los dibujos adjuntos se muestran las diferentes fases del procedimiento según un ejemplo de realización no limitativo, siendo:

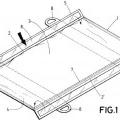

La Figura 1 una representación de las tres chapas a partir de las que se formará la pared del vaso y tapa.

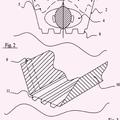

La Figura 2 una sección longitudinal de una de las piezas obtenidas por corte de la segunda chapa, para la formación de las paredes de vaso y tapa, una vez moldurada una de sus superficies.

La Figura 3 es una sección longitudinal del sándwich formado por las tres piezas que conforman las tres capas de la pared del vaso y tapa.

La Figura 4 una sección horizontal parcial de la pared del vaso o tapa, obtenido mediante curvado del conjunto de la Figura 3.

La Figura 5 una sección vertical de la pared del vaso.

DESCRIPCIÓN DETALLADA DE UN MODO DE REALIZACIÓN

De acuerdo con el procedimiento de la invención las paredes del vaso y tapa del ataúd se forman a partir de tres chapas de madera de diferente grosor y naturaleza, una primera chapa (1) de madera maciza que constituirá la cara vista, una segunda chapa de tablero flexible (2), que conformará una capa intermedia de refuerzo, y una tercera chapa también de madera maciza (3), que conformará la cara interna.

Las chapas (2 y 3) pueden ser de dimensiones comerciales y subdividirse mediante líneas longitudinales de corte (4) en piezas de dimensiones correspondientes a la altura de la pared del vaso o tapa de la caja. La primera chapa (1) será de una madera dependiente del diseño o acabado que se desee, por ejemplo a base de chopo, haya, roble, etc., y puede tener un espesor aproximado de 0,35 milímetros. Esta primera chapa (1) puede comprarse a medida con las dimensiones requeridas, según se representa en la Figura 1, o bien en paneles que se cortarían longitudinalmente de igual forma que la segunda y tercera chapas (2 y 3).

La segunda chapa (2) estará constituida a base de un tablero flexible estratificado, por ejemplo con un espesor de 15 milímetros. Por último, la tercera chapa, que constituirá la cara interna, puede estar constituido a base de chapa de "fuma" (correspondiente a la denominación francesa fromager), procedente de árboles tropicales y tener un espesor aproximado de 2,2 milímetros.

Una vez cortadas la segunda y tercera chapas (2 y 3) para obtener piezas (6 y 7) de dimensiones correspondientes a las de la pared de la caja o tapa, se procede al moldurado, mediante fresado, Figura 2, de una...

Reivindicaciones:

1.- Procedimiento de fabricación de ataúdes, compuestos por un vaso y tapa, caracterizado por que comprende:

a) Cortar tres chapas de madera de diferente grosor y naturaleza, una primera chapa de 5 madera maciza que constituirá la cara vista, una segunda chapa de tablero flexible, que conformará una capa intermedia de refuerzo, y una tercera chapa también de madera maciza, que conformará la cara interna, para obtener de cada chapa piezas dimensionadas para conformar cada dos de ellas la pared del vaso y tapa, siendo la primera chapa la de menor grosor y la segunda chapa la de mayor grosor;

b) Proceder al moldurado mediante fresado, de una de las superficies de las piezas obtenidas por el corte de la segunda chapa, para obtener reducciones de grosor que permitan obtener ondulaciones que discurrirán a lo largo de la superficie lateral externa del vaso y tapa;

c) Encolar sobre la superficie moldurada de las piezas obtenidas de la segunda chapa, las piezas correspondientes obtenidas de la primera chapa, y sobre la superficie opuesta plana las

piezas correspondientes obtenidas de la tercera chapa, formando un sándwich de tres capas;

d) Proceder al curvado transversal del conjunto compuesto por las tres capas encoladas, mediante prensado, para obtener la forma del vaso y tapa.

e) Corte de los cantos transversales de cada conjunto de tres capas curvadas y armado del vaso y tapa mediante ensamblado de los dos laterales que conformarán cada vaso y tapa,

junto con el panel que conformará el fondo de los mismos.

Patentes similares o relacionadas:

Medio funerario, del 20 de Septiembre de 2016, de CASTAÑ CENTELLES, JOSE: 1. Medio funerario, en particular previsto para la conservación de un cadáver o cenizas de origen humano o animal, que comprende un recipiente […]

DISPOSITIVO ANTI-EMPAÑAMIENTO PARA TÚMULOS REFRIGERADOS, del 26 de Agosto de 2016, de AROCHA MENA, José Miguel: 1. Dispositivo anti-empañamiento para túmulos refrigerados, en el que el túmulo comprende: - una pared perimetral y una cubierta transparentes, - una base […]

Sistema para el almacenamiento seguro de cadáveres o piezas anatómicas, del 30 de Mayo de 2016, de FERNÁNDEZ -BAILLO GALLEGO DE LA SACRISTANA, Roberto: 1. Sistema para el almacenamiento seguro de cadáveres o piezas anatómicas. Constituido por dos partes separadas completamente y , de diferentes […]

Ataúd que tiene medios respetuosos con el medio ambiente, del 24 de Febrero de 2016, de Beco Consult APS: Ataúd , que en su forma, función y en su elección de material es respetuoso con el medio ambiente, y a la vez es estable, y con una tapa […]

Ataúd que tiene medios respetuosos con el medio ambiente, del 24 de Febrero de 2016, de Beco Consult APS: Ataúd , que en su forma, función y en su elección de material es respetuoso con el medio ambiente, y a la vez es estable, y con una tapa […]

MEDIO FUNERARIO, del 16 de Diciembre de 2015, de CASTAÑ CENTELLES, JOSE: Medio funerario, en particular previsto para la conservación de un cadáver o cenizas de origen humano o animal, como por ejemplo, una urna funeraria, que comprende […]

Bolsa para el transporte de cadáveres, restos humanos o cadavéricos, del 10 de Septiembre de 2015, de DE MIGUEL MORO, Jose Ignacio: 1. Bolsa para el transporte de cadáveres, restos humanos o cadavéricos que comprende al menos una capa superior y una capa inferior superpuestas […]

Bolsa para el transporte de cadáveres, restos humanos o cadavéricos, del 10 de Septiembre de 2015, de DE MIGUEL MORO, Jose Ignacio: 1. Bolsa para el transporte de cadáveres, restos humanos o cadavéricos que comprende al menos una capa superior y una capa inferior superpuestas […]

Ataúd fabricado de material respetuoso con el medio ambiente, del 15 de Abril de 2015, de Beco Consult APS: Ataúd de material respetuoso con el medio ambiente con una forma especial y accesorios en los lugares por los que va a levantarse el ataúd , en el que […]

ELIMINACIÓN DE RESTOS HUMANOS, del 12 de Enero de 2012, de Resomation Limited: Una unidad de hidrólisis alcalina que comprende: una cámara para recibir un cadáver para ser descompuesto químicamente; una bomba de recirculación […]