PROCEDIMIENTO PARA CONFORMAR PET CELULAR A PARTIR DE PREFORMAS SÓLIDAS.

Procedimiento para conformar PET celular a partir de preformas sólidas.

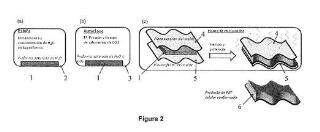

El procedimiento comprende las etapas de: (a) acondicionar una preforma sólida (1) hecha de PET (polietilentereftalato) previamente obtenida por extrusión, moldeo o termoconformado, ajustando su concentración de humedad a su valor de concentración en el equilibrio; (b) disolver en dicha preforma sólida (1) un gas inerte a presión y temperatura durante un tiempo suficiente hasta saturación, y descompresión a temperatura ambiente, con lo que se obtiene la preforma sólida (1) saturada de gas; y (c) colocar en un molde de conformado no metálico la preforma sólida (1) saturada de gas y aplicar una radiación de microondas sobre el conjunto para producir el reblandecimiento, expansión y conformado simultáneo de la preforma sólida (1) hasta obtener un producto celular (6).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201031762.

Solicitante: UNIVERSITAT POLITECNICA DE CATALUNYA.

Nacionalidad solicitante: España.

Inventor/es: VELASCO PERERO,JOSE IGNACIO, DE SOUSA PAIS ANTUNES,Marcelo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08G63/183 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 63/00 Compuestos macromoleculares obtenidos por reacciones que forman un enlace éster carboxílico en la cadena principal de la macromolécula (poliesteramidas C08G 69/44; poliesterimidas C08G 73/16). › Acidos tereftálicos.

- C08J9/12 C08 […] › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 9/00 Producción de sustancias macromoleculares para producir artículos o materiales porosos o celulares; Su tratamiento posterior (aspectos mecánicos del modelado de materias plásticas o sustancias en estado plástico para la fabricación de objetos porosos o celulares B29C). › por un agente de soplado físico.

Fragmento de la descripción:

PROCEDIMIENTO PARA CONFORMAR PET CELULAR A PARTIR DE PREFORMAS

SÓLIDAS

Campo de la técnica La presente invención concierne a un procedimiento conformar PET (polietilentereftalato) celular a partir de preformas sólidas.

Antecedentes de la invención Se conocen procedimientos basados en disolver un gas inerte, comúnmente CO2 o N2 , en un componente plástico durante un tiempo a una temperatura y presión determinadas para después aplicar un calentamiento externo al producto y así generar su expansión por volatilización del gas disuelto. La espuma formada se refrigera en una etapa subsiguiente. Este procedimiento se conoce comúnmente en el estado de la técnica como espumación en estado sólido o espumación por lotes en dos etapas.

La patente US-A-4473665 [1] define los principales puntos de un método para producir espumas poliméricas celulares por lotes en dos etapas: una primera etapa comprende saturar a elevada presión una preforma polimérica sólida con un gas inerte empleado como espumante físico; y una segunda etapa comprende calentar la preforma polimérica saturada con el gas a una temperatura superior a su temperatura de transición vítrea y posteriormente estabilizar la espuma por enfriamiento.

La patente US-A-4456571 [2] contempla un proceso y un aparato para obtener filamentos poliméricos espumados con tamaños de celda micrométricos. La principal diferencia respecto a la patente anterior está en que comprende un proceso de espumación química, esto es, por descomposición térmica de aditivos químicos designados como agentes espumantes químicos, por extrusión en estado fundido, y enfriamiento de dicho filamento espumado obtenido a la salida de la boquilla de la extrusora por contacto con rodillos enfriados. Dicho procedimiento presenta como principal inconveniente la necesidad de una elevada caída de presión a la salida de la boquilla de extrusión para generar una estructura celular de elevada densidad celular, con una consecuente reducción en la producción. Así, por ejemplo, en extrusoras convencionales, donde se pueden alcanzar presiones en el fundido de hasta 250 bar, se requieren boquillas de extrusión de 0, 46 mm de diámetro y 12, 75 mm de longitud, dando lugar a productividades extremadamente reducidas [3].

La patente ES-A-2236720 T3 [4] da a conocer un aparato y un procedimiento para obtener por métodos semicontinuos componentes espumados poliméricos. En particular, se refiere a componentes espumados con una estructura de celda cerrada celular con tamaños de celda típicos < 10 IJm (densidad celular> 108 celdas/cm 3 ) . La patente contempla el procedimiento y el aparato para la producir láminas o tiras continuas de polímeros espumados celulares usando un procedimiento de espumación por lotes en dos etapas, con una etapa inicial de disolución de un gas inerte, comúnmente CO2 o N2 , a elevada presión en un polímero sólido, y posterior espumación por calentamiento a presión atmosférica a una temperatura superior a la temperatura de transición vítrea de la muestra polimérica saturada con gas. Una vez alcanzada la expansión deseada, que se consigue en función de la cantidad de gas disuelto en la primera etapa y del tiempo de espumación en la segunda, la espuma producida es enfriada para estabilizar su estructura celular.

La principal novedad de esta patente ES-A-2236720 T3 [4] frente a, por ejemplo, la patente US-A-4761256 [5], la cual da a conocer un procedimiento para obtener de forma continua cintas poliméricas espumadas con pieles lisas sólidas (espumas integrales) , donde dichas espumas se consiguen por calentamiento de cintas plásticas previamente impregnadas de gas por un proceso de extrusión en estado fundido o en autoclave a elevada presión en estado sólido, es que no requiere cámaras de elevada presión, muy costosas debido a la estanqueidad requerida, y permite la producción de láminas espumadas de espesor superior.

Para ello, la citada patente ES-A-2236720 T3 [4] describe un procedimiento que comprende, en una primera etapa, saturar una lámina enrollada de polímero sólido junto a láminas de un material permeable al gas dispuestas de forma intercalada, a elevada presión con un gas a temperatura ambiente (valores típicos para CO2 entre 5 y 70 bar, aunque se pueden alcanzar valores de hasta 100 bar, durante un tiempo comprendido entre 3 y 100 horas) y, posteriormente a la descompresión del mismo, desenrollar el material y separar la lámina de polímero saturada con gas de la lámina permeable, y finalmente aplicar calor a dicha lámina de polímero saturada con gas durante un tiempo considerado necesario para lograr una expansión deseada (temperatura de espumación comprendida entre 80 y 200 OC) . Una de las diferencias aportadas es que se aplican medios de tensión sobre la lámina polimérica saturada con gas durante esta etapa de calentamiento para evitar la formación de arrugas durante la espumación de la misma.

En la citada patente ES-A-2236720 T3 [4] la homogeneidad de la estructura celular se consigue por medio de una concentración uniforme de gas disuelto a través de toda la muestra a consecuencia de una optimización de las condiciones de disolución de gas, esto es, tiempo de disolución, temperatura y presión, con el fin de garantizar la disolución uniforme del gas en todo el espesor del precursor sólido. Sin embargo, sigue requiriendo de una etapa de calentamiento para generar la expansión del material, lo cual limita de forma considerable la producción de láminas espumadas de elevado espesor. En particular, la aplicación de calor, ya sea por contacto de placas calefactoras sobre las caras superior e inferior de la lámina de plástico saturada con gas, o por una fuente de calor radiante (p.e. infrarrojo) , o por inmersión en un baño de fluido calefactado, genera un gradiente de temperatura entre dichas caras superior e inferior y el núcleo de la lámina debido al carácter aislante térmico de los plásticos, lo cual tiende a originar espumas con estructuras celulares poco homogéneas, con celdas más grandes en las zonas superior e inferior (más temperatura) e incluso, para espesores más grandes, espumas con zonas centrales prácticamente sólidas (véase Fig. 1, Estado de la técnica) . Asimismo, los tiempos de saturación del gas en la lámina sólida son muy elevados. Por ejemplo, y para una lámina de PET (polietilentereftalato) de 0, 51 mm de espesor, el tiempo para la saturación de dicha lámina con CO2 se encuentra entre 15 y 30 horas.

Como se puede ver, existe la necesidad en la técnica de simplificar y optimizar procedimientos que permitan obtener láminas poliméricas espumadas de elevado espesor con una estructura celular homogénea a través del mismo y de pequeño tamaño celular.

Puesto que los materiales plásticos son buenos aislantes térmicos, estos procesos presentan el inconveniente de que el calentamiento externo aplicado no se transmite uniformemente a través del espesor del producto, sino de forma variable, creándose gradientes de temperatura de muchos grados desde la superficie hasta el núcleo. En consecuencia, la expansión que se produce tampoco es uniforme, ni lo es por tanto la estructura celular de la espuma que se forma. Es por ello que los procedimientos referidos no resultan satisfactorios ni recomendados para la obtención de espumas de elevado espesor. Así, cuando se pretende obtener una espuma partiendo de un producto de alto grosor (valores típicos> 1-6 mm) , la expansión no resulta uniforme debido al gradiente local de temperatura que se crea a través del espesor en la etapa de calentamiento externo. Tanto si se aplica un calentamiento externo por contacto o por convección con un fluido, como si se realiza por radiación de calor, la temperatura que se alcanza en la superficie del material (piel) , para que la misma sea la adecuada en la línea central (núcleo) , resulta muy superior a la recomendada para crear una espuma. Ello trae como resultado una deficiente y no uniforme expansión del material, que se manifiesta en forma de valores altos de densidad (bajo grado de expansión y porosidad) , grandes celdas formadas por coalescencia, y pieles con la misma densidad que el sólido, formadas por colapso celular. Además, el material de las pieles, en tal caso, sufre degradación térmica o termo-oxidativa por el excesivo calentamiento. Ello conlleva la necesidad de incorporar aditivos protectores en la formulación del material (estabilizantes y antioxidantes) , que encarecen el producto. En el otro extremo, si se aplica el calentamiento externo de forma más moderada para no sobrecalentar la piel del producto, lo que se consigue es...

Reivindicaciones:

1. Procedimiento para conformar PET celular a partir de preformas sólidas, que comprende las siguientes etapas:

(a) acondicionar una preforma sólida (1) hecha de PET (polietilentereftalato) previamente obtenida por extrusión, moldeo o termoconformado, ajustando su concentración de humedad a su valor de concentración en el equilibrio;

(b) disolver en dicha preforma sólida (1) un gas inerte a presión y temperatura durante un tiempo suficiente hasta saturación, y descompresión a temperatura ambiente, con lo que se obtiene la preforma sólida (1) saturada de gas; y

(c) colocar en un molde de conformado no metálico la preforma sólida (1) saturada de gas y aplicar una radiación de microondas sobre el conjunto para producir el reblandecimiento, expansión y conformado simultáneo de la preforma sólida (1) hasta obtener un producto celular (6) .

2. Procedimiento según la reivindicación 1, caracterizado porque la preforma sólida (1) de PET (polietilentereftalato) presenta una microestructura fundamentalmente amoría y un espesor comprendido entre 1 y 9 mm.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la preforma sólida (1) de PET (polietilentereftalato) es una lámina, plancha, barra, tubo, perfilo forma previamente conformada o mecanizada.

4. Procedimiento según la reivindicación 1, caracterizado porque la preforma sólida (1) de PET (polietilentereftalato) se somete a un acondicionamiento durante 72 horas a una temperatura entre 20° y 60°C Y una humedad relativa entre el 50% y 95% por el que alcanza su concentración de humedad en el equilibrio.

5. Procedimiento según la reivindicación 1, caracterizado porque el gas inerte se selecciona de entre argón, nitrógeno, dióxido de carbono, o sus mezclas.

6. Procedimiento según la reivindicación 1, caracterizado porque la preforma sólida (1) de PET (polietilentereftalato) se somete a gas dióxido de carbono a una presión com prendida entre 100 Y 300 bar.

7. Procedimiento según la reivindicación 1, caracterizado porque la preforma sólida (1) de PET (polietilentereftalato) se somete a gas dióxido de carbono durante un periodo comprendido entre 20 y 120 mino 8. Procedimiento según la reivindicación 1, caracterizado porque la preforma sólida (1) de PET (polietilentereftalato) se somete a gas dióxido de carbono a una temperatura comprendida entre 40 y 120 oC.

9. Procedimiento según la reivindicación 1, caracterizado porque la expansión de la preforma sólida (1) de PET (polietilentereftalato) se produce aplicando radiación de microondas de frecuencia típica entre 1 GHz y 30 GHz durante un tiempo comprendido entre 1 y 30 mino .

10. Procedimiento según la reivindicación 1 ó 9, caracterizado porque simultáneamente a la expansión de la preforma sólida (1) de PET (polietilentereftalato) se conforma el producto celular (6) entre unas placas (4, 5) de un molde, por acción de la fuerza expansiva.

12 lOa

Placa.

<~l.f~{tons B~ilod.

<';¡.nhuni."t.

(a)

(}iPHnsl.;.n~~ '.j c (>n{.;::ntt:} (i·~ndt tbO ~nl¡) 1:IH:fórl;l~

E!ipaM-a MI ulfonFlepar ¡¡nd!eAled. ", .., ....t>=. lOa lOe lOb

Figura 1

(b) (e)

l.!. Pr~$lI) !l y t'-nnro;¡

d.o:: ::-~I~n'l{j'~n do:: (02

~ (~f, -'{r:~iJ' :-¡:::tJlJ~iiJ (J'~ 8;0 Y

(1) :

Figura 2

N1ic!eo <dolar (u'......h)

Figura 3

Patentes similares o relacionadas:

Compuesto para preparar resina de poliéster copolimerizada y método para preparar resina de poliéster copolimerizada usando la misma, del 15 de Julio de 2020, de Huvis Corporation: Método para preparar una resina de poliéster copolimerizada que tiene una adhesión térmica a una temperatura de 190ºC o menor, que comprende: […]

Copoliésteres sulfonados y procedimiento de fabricación, del 15 de Julio de 2020, de Ester Industries Limited: Un procedimiento para preparar un copoliéster sulfonado y el procedimiento comprende: polimerizar un primer prepolímero con un segundo prepolímero para formar […]

Sistema de control avanzado y método para fabricar láminas y objetos de polietilentereftalato, del 20 de Mayo de 2020, de OCTAL SAOC FZC: Un método para fabricar objetos de PET que comprende: hacer reaccionar un primer precursor de PET y un segundo precursor de PET para producir un fundido de […]

Composición de resina de PBAT, del 25 de Marzo de 2020, de Kingfa Sci. & Tech. Co., Ltd: Composición de resina de PBAT, caracterizada porque comprende los siguientes componentes: (a) poli(adipato-co-tereftalato de butileno); (b) elemento […]

Procedimiento de preparación de poliéster utilizando un reactor tubular, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para hacer un prepoliéster, que comprende: proporcionar un reactor tubular de esterificación que comprende un tubo, teniendo el tubo […]

Composición de catalizador para un procedimiento de fabricación de poliéster, del 6 de Noviembre de 2019, de Clariant Plastics & Coatings Ltd: Composición de catalizador para un procedimiento de fabricación de poliéster, que comprende un catalizador de titanio y/o un catalizador de antimonio […]

Escamas de mezclas de éster y procedimientos para su producción, del 6 de Noviembre de 2019, de Perpetual Global Technologies Limited: Un procedimiento para producir escamas de una mezcla de éster que comprende bis-(hidroxietil)- tereftalato, dímeros, trímeros, tetrámeros, pentámeros […]

Copoliéster o copolitereftalato de etileno de base biológica, del 30 de Octubre de 2019, de Auriga Polymers, Inc: Una composición de bio-copoliéster que comprende desde 92 hasta 99% en moles de bioPET y de 1 a 8% en moles de monómeros de base biológica no empleados en el bioPET.