PROCEDIMIENTO PARA APLICAR UN RECUBRIMIENTO PROTECTOR SOBRE UN COMPONENTE SOLICITADO TÉRMICAMENTE.

Procedimiento para eliminar un daño (14) local o punto (14') defectuoso en una capa (11,

12, 13) de aislamiento térmico o una capa protectora metálica en un componente para un uso con alta solicitación térmica, que está compuesto por un material (10) base, tratándose previamente en una primera etapa el daño (14) local o punto (14') defectuoso y aplicándose en una segunda etapa para eliminar el daño (14) local o punto (14') defectuoso las capas (17, 18) necesarias, caracterizado porque en la primera etapa se retiran gradualmente de manera consecutiva las zonas (15) de borde de las capas individuales de la capa (13, 12, 11) de aislamiento térmico por medio de máscaras (23) de diferente tamaño, correspondiendo el tamaño de la abertura de máscara usada al tamaño del área que debe retirarse de cada capa, estando adaptado el tamaño de las aberturas de máscara a cada capa individual y haciéndose menor sucesivamente el tamaño de las máscaras (23) usadas de una etapa a otra, de modo que el perímetro del área retirada de las capas individuales de la capa (11, 12, 13) de aislamiento térmico desde la capa (13) más externa de la capa de aislamiento térmico del componente (100, 200, 300) hasta la superficie del material (10) base se reduce escalonadamente, y en la segunda etapa se aplican de manera consecutiva las capas (17, 18) necesarias para eliminar el daño (14) local o punto (14') defectuoso mediante máscaras (24) con aberturas de máscara de diferente tamaño, estando asociado el tamaño de las aberturas (24) de máscara a cada capa (11, 12, 13) individual y correspondiendo al tamaño de la capa retirada

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/051748.

Solicitante: ALSTOM TECHNOLOGY LTD.

Nacionalidad solicitante: Suiza.

Dirección: BROWN BOVERI STRASSE 7 5400 BADEN SUIZA.

Inventor/es: STANKOWSKI,ALEXANDER,DR, DUDA,Thomas, KILIANI,Stefan, SZÜCS,Frigyes.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Abril de 2005.

Clasificación Internacional de Patentes:

- D21F3/02B2

Clasificación PCT:

- C23C28/00 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › Revestimiento para obtener al menos dos capas superpuestas, bien por procesos no previstos en uno solo de los grupos principales C23C 2/00 - C23C 26/00, bien por combinaciones de procesos previstos en las subclases C23C y C25D.

- C23C30/00 C23C […] › Revestimiento con materiales metálicos, caracterizado solamente por la composición del material metálico, es decir, no caracterizado por el proceso de revestimiento (C23C 26/00, C23C 28/00 tienen prioridad).

- C23C4/02 C23C […] › C23C 4/00 Revestimiento por pulverización del material de revestimiento en estado fundido, p. ej. por pulverización a la llama, con plasma o por descarga eléctrica (soldadura de recarga B23K, p. ej. B23K 5/18, B23K 9/04). › Pretratamiento del material a revestir, p. ej. por revestimiento de partes determinadas de la superficie.

- C23C4/04 C23C 4/00 […] › caracterizado por el material de revestimiento.

- F01D5/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01D MAQUINAS O MOTORES DE DESPLAZAMIENTO NO POSITIVO, p. ej., TURBINAS DE VAPOR (motores de combustión F02; máquinas o motores de líquidos F03, F04; bombas de desplazamiento no positivo F04D). › Alabes; Organos de soporte de álabes (alojamiento de los inyectores F01D 9/02 ); Calentamiento, aislamiento térmico, refrigeración, o dispositivos antivibración en los álabes o en los órganos soporte.

Clasificación antigua:

- C23C28/00 C23C […] › Revestimiento para obtener al menos dos capas superpuestas, bien por procesos no previstos en uno solo de los grupos principales C23C 2/00 - C23C 26/00, bien por combinaciones de procesos previstos en las subclases C23C y C25D.

- C23C30/00 C23C […] › Revestimiento con materiales metálicos, caracterizado solamente por la composición del material metálico, es decir, no caracterizado por el proceso de revestimiento (C23C 26/00, C23C 28/00 tienen prioridad).

- C23C4/02 C23C 4/00 […] › Pretratamiento del material a revestir, p. ej. por revestimiento de partes determinadas de la superficie.

- C23C4/04 C23C 4/00 […] › caracterizado por el material de revestimiento.

- F01D5/00 F01D […] › Alabes; Organos de soporte de álabes (alojamiento de los inyectores F01D 9/02 ); Calentamiento, aislamiento térmico, refrigeración, o dispositivos antivibración en los álabes o en los órganos soporte.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania.

PDF original: ES-2364065_T3.pdf

Fragmento de la descripción:

Campo técnico

La presente invención se refiere al campo de las máquinas y los componentes térmicos, que durante su uso se someten a una alta solicitación térmica y que están dotados de una capa de aislamiento térmico o capa protectora metálica. Se refiere en particular a un procedimiento para reparar puntos dañados en estas capas.

Estado de la técnica

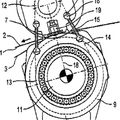

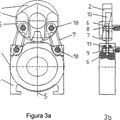

Los componentes solicitados térmicamente de manera intensa, tal como se utilizan por ejemplo en los álabes, en el revestimiento de cámaras de combustión o como pantallas protectoras en el canal de gases calientes de una turbina de gas, se recubren a menudo con una capa protectora metálica o una capa de aislamiento térmico de varias capas, para proteger el material base subyacente frente a las elevadas temperaturas de gases calientes. La capa de aislamiento térmico de varias capas comprende a este respecto una capa de adherencia (Bond Coating BC) aplicada sobre el material base y la propia capa de aislamiento térmico (Thermal Barrier Coating TBC), que en la mayoría de los casos está compuesta por un material cerámico. Durante el funcionamiento se forma además en el límite entre la capa de adherencia y la capa de aislamiento térmico una capa de óxido crecida térmicamente (Thermally Grown Oxide TGO), que protege la capa de adherencia frente a una oxidación y corrosión adicionales y mejora adicionalmente la adherencia de la capa de aislamiento térmico para un intervalo de vida útil determinado.

Mediante la constante carga térmica alternante y la influencia de los gases calientes que fluyen y los cuerpos extraños arrastrados en la corriente de gases calientes, en caso de un funcionamiento muy largo pueden producirse desconchados locales (así como desgaste, por ejemplo mediante erosión) del recubrimiento protector, que deben retocarse entonces de la manera más rápida y fiable posible, para poder retomar de nuevo el funcionamiento de la manera más rápida posible y mantenerlo inalterado durante el máximo tiempo posible. Para el retoque debe construirse sucesivamente de nuevo en las zonas del daño local la secuencia de las capas del recubrimiento protector, de modo que el componente esté protegido de nuevo de manera completa.

Sin embargo también es concebible que en un componente, que por lo demás está dotado de un recubrimiento protector, existan desde el principio puntos defectuosos sin recubrimiento protector, por ejemplo costuras de soldadura o similares, que deban dotarse posteriormente de manera local de un recubrimiento protector en forma de una capa protectora metálica o una capa de aislamiento térmico cerámica.

En el documento US-A-6.569.492 se ha descrito ya un procedimiento para retocar una capa protectora metálica. El documento EP-B1-0 808 913 da a conocer un procedimiento para retocar una capa de aislamiento térmico cerámica.

Procedimientos de retoque adicionales se conocen por los documentos US-A-5.735.448, US-A-6.042.880, US-A6.203.847, US-A-6.235.352, US-A-6.274.193, US-A-6.305.077, US-A-6.465.040, US-A-6.605.364, EP1304446A1 y US 5.972.424).

El documento EP1408134 da a conocer un procedimiento para reparar una capa de aislamiento térmico de múltiples capas, utilizándose una máscara, para que sólo deba recubrirse una región limitada. Sin embargo, la máscara utilizada tiene el mismo tamaño de las aberturas de máscara para todo el proceso, y las zonas de borde de las capas en el área de recubrimiento dañada no se procesan de manera escalonada.

En los procedimientos de retoque conocidos para recubrimientos protectores resultan los siguientes problemas:

- Forma parte de la naturaleza de las capas protectoras metálicas o los sistemas de varias capas BC/TBC, que los bordes de los puntos dañados o desconchados presentan una configuración cualquiera sin una forma determinada. Hasta la fecha no se ha propuesto ninguna clasificación de los daños como condición previa para una decisión sobre la capacidad de reparación y la utilización de una preparación normalizada correspondiente del punto dañado. Las zonas que se han dañado previamente durante el funcionamiento en la capa protectora metálica o el sistema de varias capas BC/TBC, pero que sin embargo no aparecen de manera visible, no pueden reconocerse con el procedimiento conocido y por consiguiente tampoco repararse. De esto resulta un riesgo elevado de fallo del componente, incluso cuando se ha retocado localmente el recubrimiento. Para poder garantizar un ciclo de vida útil completo, debe examinarse toda el área recubierta o especialmente las zonas en peligro, es decir las zonas con una carga termomecánica especial, por medio de un método de ensayo no destructivo adecuado para determinar su integridad mecánica.

- Dado que las zonas de borde de las áreas de las áreas de recubrimiento dañadas son irregulares, pueden tener una pendiente muy pronunciada y no presentar un bisel suficiente entre el material base, la capa BC y la capa TBC. Si no se toma ninguna precaución especial, puede resultar de esto una preparación incontrolada durante la limpieza (incluyendo el riesgo de dañar las áreas de recubrimiento intactas adyacentes), y puede aparecer un efecto de solapamiento durante el nuevo recubrimiento posterior. Esto puede conducir a adaptaciones defectuosas en el sistema de varias capas BC/TBC. Los componentes reparados de esta manera están expuestos a un riesgo elevado de desconchado local debido a la adaptación defectuosa de los coeficientes de dilatación térmica en caso de una carga térmica alternante. Según los métodos de retoque conocidos la reparación local de recubrimientos protectores se realiza fuera de la máquina térmica. Esto requiere el desmontaje y transporte de los componentes que deben repararse y conduce a pérdidas de tiempo y a un aumento de los costes.

Exposición de la invención

El objetivo de la invención es indicar un procedimiento para retocar daños locales o rellenar puntos defectuosos locales, que evite los inconvenientes de los procedimientos conocidos y se caracterice en particular por una elevada calidad y capacidad de carga de las zonas procesadas. En particular, el procedimiento debe poder realizarse in situ en los componentes montados en la máquina (on-site) así como en los componentes desmontados de la máquina (off-site).

El objetivo se soluciona mediante la totalidad de las características de la reivindicación 1. El núcleo de la invención consiste en, durante el tratamiento previo de los puntos que deben procesarse, procesar las zonas de borde de las capas que terminan en el daño local o punto defectuoso, de tal manera que las capas en las zonas de borde se retiren gradualmente, reduciendo escalonadamente el perímetro del área retirada de las capas individuales desde la capa más externa del componente hasta la superficie del material base y usando para fijar el tamaño del área que debe retirarse de cada capa una máscara de tamaño correspondiente. Las zonas de borde de las capas individuales se procesan por tanto de manera consecutiva, retirando cada capa por medio de una máscara asociada a la misma. Mediante el uso de las máscaras, que están adaptadas con el tamaño de su abertura de máscara a cada capa de la secuencia de capas, pueden ajustarse la geometría y la forma de las capas de borde críticas durante el procesamiento de manera segura y precisa. Dentro de la segunda etapa del procedimiento según la invención se aplican, con el objetivo de rellenar de nuevo el punto dañado, las nuevas capas mediante máscaras de manera correspondiente al tamaño de la capa retirada. El uso de las máscaras de diferentes tamaños de manera consecutiva evita solapamientos de las capas aplicadas con las capas adyacentes existentes. Mediante las máscaras puede delimitarse la dimensión lateral de las zonas de capa aplicadas de tal manera que las capas aplicadas en el borde no solapen de manera significativa las capas ya existentes y formen así zonas de borde con una resistencia y estabilidad reducidas, en las que se favorece un posterior desconchado. Las máscaras utilizadas durante la aplicación de las capas tienen aberturas de máscara, que de la misma manera aumentan sucesivamente, tal como es el caso en las máscaras para el procesamiento.

Preferiblemente las capas individuales se retiran en las zonas de borde de los daños locales de tal manera que los extremos de las capas individuales estén biselados de manera uniforme. Un bisel uniforme de los extremos de capa se consigue por ejemplo mediante un procedimiento de chorro de arena. La medida del bisel, es decir... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para eliminar un daño (14) local o punto (14') defectuoso en una capa (11, 12, 13) de aislamiento térmico o una capa protectora metálica en un componente para un uso con alta solicitación térmica, que está compuesto por un material (10) base, tratándose previamente en una primera etapa el daño (14) local o punto (14') defectuoso y aplicándose en una segunda etapa para eliminar el daño (14) local o punto (14') defectuoso las capas (17, 18) necesarias, caracterizado porque en la primera etapa se retiran gradualmente de manera consecutiva las zonas (15) de borde de las capas individuales de la capa (13, 12, 11) de aislamiento térmico por medio de máscaras (23) de diferente tamaño, correspondiendo el tamaño de la abertura de máscara usada al tamaño del área que debe retirarse de cada capa, estando adaptado el tamaño de las aberturas de máscara a cada capa individual y haciéndose menor sucesivamente el tamaño de las máscaras (23) usadas de una etapa a otra, de modo que el perímetro del área retirada de las capas individuales de la capa (11, 12, 13) de aislamiento térmico desde la capa (13) más externa de la capa de aislamiento térmico del componente (100, 200, 300) hasta la superficie del material (10) base se reduce escalonadamente, y en la segunda etapa se aplican de manera consecutiva las capas (17, 18) necesarias para eliminar el daño (14) local o punto (14') defectuoso mediante máscaras

(24) con aberturas de máscara de diferente tamaño, estando asociado el tamaño de las aberturas (24) de máscara a cada capa (11, 12, 13) individual y correspondiendo al tamaño de la capa retirada.

2. Procedimiento según la reivindicación 1, caracterizado porque las capas (11, 12, 13) individuales se retiran en las zonas (15) de borde de los daños (14) locales, de tal manera que los extremos de las capas individuales están biselados de manera uniforme, siendo el ángulo del bisel dentro de una capa y por el perímetro de las zonas (15) de borde esencialmente igual.

3. Procedimiento según la reivindicación 1, caracterizado porque antes de la primera etapa se establece por medio de un procedimiento no destructivo la dimensión del daño (14) local y se elimina una zona seleccionada con un tamaño suficiente por motivos de seguridad y debido a lo establecido en área y profundidad del daño (14) local.

4. Procedimiento según la reivindicación 1 y 2, caracterizado porque en la primera etapa se retiran las zonas

(15) de borde de las capas (11, 12, 13) mediante chorros de arena o un procedimiento de chorro que funciona con granalla cerámica.

5. Procedimiento según la reivindicación 1, caracterizado porque en la segunda etapa se aplican las capas (17, 18) que deben aplicarse por medio de proyección por plasma o un procedimiento de proyección, que convierte el material que va a aplicarse en una fase líquida fundida o parcialmente fundida.

6. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque tras la primera etapa y antes de la segunda etapa se procesa la superficie de la capa subyacente para mejorar la adherencia de la capa que va a aplicarse.

7. Procedimiento según la reivindicación 6, caracterizado porque el procesamiento tiene lugar por medio de procesos de chorro, en particular chorros de arena.

8. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque tras aplicar las capas (17, 18) se procesa la superficie en la zona del daño (14) local o punto (14') defectuoso previo para eliminar irregularidades.

9. Procedimiento según la reivindicación 8, caracterizado porque el procesamiento tiene lugar por medio de lijado y/o pulido.

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado porque tras eliminar el daño (14) local

o punto (14') defectuoso se somete la zona del daño (14) local o punto (14') defectuoso previo a una comprobación de calidad.

11. Procedimiento según la reivindicación 1, caracterizado porque la comprobación de calidad tiene lugar por medio de procedimientos no destructivos, en particular termografía o FSECT (técnica de corriente de Foucault con exploración de frecuencia).

12. Procedimiento según una de las reivindicaciones 3 ó 4, caracterizado porque se usan máscaras (21, 23, 24) con una abertura (22) de máscara redondeada o redonda.

13. Procedimiento según una de las reivindicaciones 1 a 12, caracterizado porque el recubrimiento es un sistema de capas de aislamiento térmico, que comprende una capa (11) de adherencia aplicada sobre el material (10) base y una capa (13) de aislamiento térmico aplicada sobre la capa (11) de adherencia.

14. Procedimiento según una de las reivindicaciones 1 a 13, caracterizado porque el procedimiento se realiza in

5 situ en componentes (100, 200, 300) montados en una máquina o en componentes (100, 200, 300) desmontados de una máquina, y porque para procesar el daño (14) local o punto (14') defectuoso se usan pequeños sistemas de procesamiento portátiles, en particular para limpieza y proyección por plasma.

15. Procedimiento según una de las reivindicaciones 1 a 14, caracterizado porque en primer lugar se estudia la superficie del componente (100, 200, 300) al menos en las zonas especialmente comprometidas por medio de un procedimiento de ensayo no destructivo para determinar su integridad mecánica y a este respecto se identifican las regiones que deben repararse y se establece su dimensión.

16. Procedimiento según la reivindicación 15, caracterizado porque como procedimiento de ensayo no destructivo se usa la FSEC (técnica de corriente de Foucault con exploración de frecuencia).

17. Procedimiento según la reivindicación 2, caracterizado porque el ángulo del bisel con respecto a la normal 15 de la superficie del componente (100, 200, 300) se encuentra en un intervalo de desde 30º hasta 75º.

18. Procedimiento según la reivindicación 17, caracterizado porque el ángulo del bisel con respecto a la normal de la superficie del componente (100, 200, 300) asciende a 60º.

Patentes similares o relacionadas:

UNIDAD DE CARGA PARA UNA PRENSA DE ZAPATA, del 24 de Agosto de 2011, de VAAHTO OY: Una unidad de carga para una prensa de zapata, diseñada especialmente para aplicar una carga a la zapata de la prensa de zapata, comprendiendo […]

RODILLO DE PRENSADO CON ZAPATA, del 17 de Febrero de 2010, de VOITH PATENT GMBH: Rodillo de prensado para alisar o drenar una banda de papel, cartón, tisú u otro material fibroso en una máquina para la fabricación y/o el afinamiento de la […]

RODILLO DE PRENSADO CON ZAPATA, del 17 de Febrero de 2010, de VOITH PATENT GMBH: Rodillo de prensado para alisar o drenar una banda de papel, cartón, tisú u otro material fibroso en una máquina para la fabricación y/o el afinamiento de la […]

DISPOSICION DE PRENSA, del 11 de Diciembre de 2009, de VOITH PATENT GMBH: Disposición de prensa para el drenaje o alisado de una tira de papel, de cartón, de papel de seda o de otro material de fibras para una máquina para la fabricación y/o […]

DISPOSICION DE PRENSA, del 11 de Diciembre de 2009, de VOITH PATENT GMBH: Disposición de prensa para el drenaje o alisado de una tira de papel, de cartón, de papel de seda o de otro material de fibras para una máquina para la fabricación y/o […]

DISPOSICION DE PRENSADO, del 7 de Diciembre de 2009, de VOITH PATENT GMBH: Disposición de prensado para drenar o alisar una banda de papel, cartón, tisú u otro material fibroso en una máquina para la fabricación y/o el […]

DISPOSICION DE PRENSADO, del 7 de Diciembre de 2009, de VOITH PATENT GMBH: Disposición de prensado para drenar o alisar una banda de papel, cartón, tisú u otro material fibroso en una máquina para la fabricación y/o el […]

Lámina de acero para calentamiento por radiación, método de fabricación de la misma, y producto procesado de acero que tiene una porción con diferente resistencia y método de fabricación del mismo, del 30 de Octubre de 2019, de NIPPON STEEL CORPORATION: superficie original de la lámina de acero, y una diferencia en la dureza Vickers entre la porción donde la reflectancia para la radiación radiante es reducida y la otra porción […]

Recubrimientos de barrera a base de carbono para materiales compuestos de matriz polimérica de alta temperatura, del 16 de Enero de 2019, de THE BOEING COMPANY: Un método para proteger un sustrato de material compuesto de matriz polimérica de alta temperatura (HTPMC) de la exposición a altas temperaturas en presencia de […]

Métodos de mejorar la capacidad de trabajo de aleaciones de metal, del 25 de Septiembre de 2018, de ATI Properties LLC: Un método de procesamiento de una pieza de trabajo de aleación para reducir el agrietamiento térmico, caracterizado por que comprende: introducir la pieza de […]

Una pieza de soldadura fuerte, un procedimiento de elaboración de una pieza de soldadura fuerte, y un procedimiento de soldadura fuerte y componentes realizados a partir de dicha pieza de soldadura fuerte, del 2 de Mayo de 2018, de Sandvik Osprey Limited: Una pieza de soldadura fuerte, auto-fundente, en la que la pieza comprende un material compuesto formado por pulverización que comprende al menos una sal […]