Procedimiento para la aplicación mediante plasma iónico de revestimientos de película y dispositivo para llevar a cabo el procedimiento.

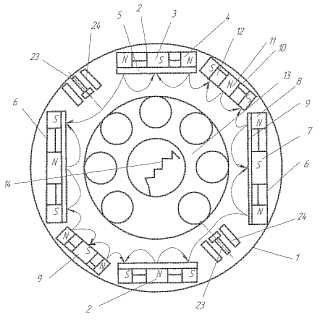

Dispositivo para la deposición mediante plasma iónico de revestimientos de película multicomponente con una cámara conectada a tierra (1),

un dispositivo anódico situado en la cámara (1),

con medios para generar un campo eléctrico y un campo magnético y con un mecanismo de carrusel planetario (13) situado en el centro de la cámara (1) para soportar los artículos a revestir,

en donde el medio para generar el campo magnético contiene dos magnetrones no equilibrados (2) situados uno frente a otro,

cada magnetrón no equilibrado (2) tiene polo magnético externo (4) y polo magnético interno (3) dirigidos en sentido contrario, teniendo polaridad opuesta el polo magnético externo (4) de un magnetrón (2) y el polo externo del otro magnetrón, están previstos al menos dos magnetrones de alta velocidad equilibrados refrigerados (6),

teniendo cada magnetrón de alta velocidad equilibrado (6) polo magnético anular externo (8) y polo magnético anular interno (7) dirigidos en sentido contrario,

y teniendo polaridad opuesta el polo magnético anular externo (8) de un magnetrón de alta velocidad (6) y el polo magnético externo (8) del otro magnetrón de alta velocidad (6), en los intersticios entre dos pares de magnetrones no equilibrados (2) y magnetrones de alta velocidad equilibrados (6) con polos magnéticos anulares externos (4, 8) con la misma polaridad, están situadas dos fuentes de iones (10) con cátodo frío instaladas una frente a otra, que están ejecutadas como polo magnético anular interno (11) y polo magnético anular externo (12) dirigidos en sentido contrario, teniendo polaridad opuesta el polo magnético anular externo (12) de cada fuente de iones (10) y los polos externos de los magnetrones no equilibrados (2) y magnetrones de alta velocidad equilibrados (6) más próximos,

y en otros dos intersticios entre dos pares de los magnetrones de alta velocidad no equilibrados (6) y los magnetrones equilibrados (2), que se encuentran entre sus polos magnéticos anulares externos (4, 7) de polaridad opuesta, están situadas dos fuentes de iones metálicos por arco eléctrico (23) instaladas una frente a otra, con bobinas estabilizadoras.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/RU2006/000399.

Solicitante: Naco Technologies, SIA.

Nacionalidad solicitante: Letonia.

Dirección: Sergeja Eizensteina iela 63-32 Riga 1079 LETONIA.

Inventor/es: Spivakov,Dmitry Davidovich, Mitin,Valery Semenovich.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/35 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › por aplicación de un campo magnético, p. ej. pulverización por medio de un magnetrón.

- C23C14/56 C23C 14/00 […] › Aparatos especialmente adaptados al revestimiento en continuo; Dispositivos para mantener el vacío, p. ej. cierre estanco.

- C23C28/00 C23C […] › Revestimiento para obtener al menos dos capas superpuestas, bien por procesos no previstos en uno solo de los grupos principales C23C 2/00 - C23C 26/00, bien por combinaciones de procesos previstos en las subclases C23C y C25D.

PDF original: ES-2378327_T3.pdf

Fragmento de la descripción:

Procedimiento para la aplicación mediante plasma iónico de revestimientos de película y dispositivo para llevar a cabo el procedimiento.

La invención se refiere a un dispositivo según el preámbulo de la reivindicación 1 y a un procedimiento para aplicar el dispositivo.

La invención se refiere a un dispositivo con medios para producir diversas capas de cobertura mediante la pulverización por plasma iónico, en donde los materiales se depositan en forma atómica o iónica como fase vapor sobre la superficie del sustrato mediante descarga eléctrica. La invención se puede aplicar en la electrónica, la electrotecnia, la industria nuclear, la óptica y otros sectores industriales.

El desarrollo de la ciencia, de las tecnologías y de la técnica está ligado a la fabricación de materiales cuyo empleo posibilite un nivel fundamentalmente nuevo de las características funcionales de los productos. A menudo, estas características están determinadas por las propiedades de la superficie de trabajo de los productos, que se forman mediante el revestimiento con capas de composición preestablecida y propiedades preestablecidas.

Un método conocido para el revestimiento se basa en la pulverización del material mediante descarga eléctrica en un gas a baja presión y la deposición de átomos o iones de este material sobre el sustrato con formación de la capa de cobertura. Es generalmente conocido que la eficacia de pulverización puede ser incrementada sustancialmente por un campo magnético que atraviese el campo eléctrico y forme un lugar de adherencia para los electrones generados en la ionización. Mediante el empleo de la pulverización magnetrónica se puede aumentar en un orden de magnitud la velocidad de pulverización del blanco y de deposición del material sobre el substrato. Además, el proceso puede llevarse a cabo bajo una presión de gas que no sea tan baja y con un intenso bombardeo iónico del sustrato. De este modo se mejoran la adherencia y la estructura de la capa.

El procedimiento para la pulverización magnetrónica del blanco mediante plasma iónico y revestimiento de diversos artículos es, por tanto, un método muy eficaz para la deposición de películas delgadas. Este procedimiento permite obtener, a coste relativamente bajo, diversas capas homogéneas que están sólidamente fijadas al sustrato y se encuentran unidas al mismo a nivel molecular. En la actualidad esta tecnología se aplica extensamente en la investigación y el desarrollo industrial para producir una nueva generación de productos ligeros y duraderos.

Sin embargo, el estado actual de desarrollo del procedimiento magnetrónico de plasma iónico no permite expandir sus áreas de aplicación a la fabricación de muchos grupos de productos que se emplean en diversos sectores de la técnica. Estas restricciones están causadas por:

1) velocidades de revestimiento relativamente bajas (máximo 5 μm/hora) ;

2) insuficiente grado de activación iónica y debilitamiento de la adhesión en caso de espesores de capa superiores a 5 μm;

3) dificultades en el revestimiento conjunto con materiales cuyos coeficientes de revestimiento difieran sustancialmente;

4) y elevados requisitos para la calidad de la superficie del sustrato (la rugosidad superficial no debe ser superior a 0, 2 - 0, 3 μm) .

Las limitaciones mencionadas están relacionadas con el hecho de que en los dispositivos conocidos es imposible conseguir una densidad de potencia de descarga superior a 40 W por 1 cm2 de superficie del magnetrón en la zona de erosión máxima del mismo. Con tales potencias específicas relativamente poco elevadas, la intensidad de pulverización de cada componente de revestimiento viene determinada en un grado significativo por su coeficiente de pulverización. Aparte de esto, es prácticamente imposible ajustar la relación másica de los componentes de revestimiento en la fase vapor. Por tanto, cuando se aplica el procedimiento al revestimiento con capas compuestas surgen importantes problemas tecnológicos que limitan sustancialmente las posibilidades de aplicación. Cuando es difícil fusionar juntos o prensar juntos los materiales de los componentes del revestimiento para preparar un blanco de una forma dada (plancha, casquillo o tubo) , hay que realizar una pulverización separada de los componentes (por ejemplo, utilizando blancos en mosaico) . Así se preparan, por ejemplo, capas de cobertura a base de carbono y de metal, llevando a cabo una pulverización separada de los blancos de grafito y de cromo (véase la patente GB 2258343, C 23 C 14/34, 1997) . Para ello hay que resolver en cada caso específico complicados problemas para el cálculo de las geometrías del blanco, el ajuste fino de las velocidades de pulverización de cada uno de los componentes y los parámetros tecnológicos del proceso de pulverización. Constituyen problemas adicionales la agitación homogénea de las corrientes atómicas de vapor de los componentes a pulverizar y también la deposición uniforme de los componentes sobre el sustrato en forma de una capa que tenga la composición preestablecida. Representa un inconveniente adicional de la pulverización separada de los blancos el hecho de que resulta complicado producir por este método capas de tres y más componentes. Esto ocurre, en especial, cuando los coeficientes de pulverización de estos materiales de blanco son significativamente distintos y dependen fuertemente de los parámetros de proceso (por ejemplo la presión de trabajo, temperatura, permeabilidad magnética, intensidad de corriente y tensión de descarga) . En un procedimiento conocido para el revestimiento en un dispositivo magnetrónico con un blanco de disco en mosaico, dispuesto sobre el cátodo, y un ánodo plano para soportar los sustratos (véase la solicitud de patente JP 61-54112, C 23 C 14/36, 1986) se ha propuesto la solución del problema de la proporción de componentes en la capa. Según la invención, se dispone bajo el cátodo un imán que genera un campo magnético que discurre ortogonalmente al campo eléctrico entre los electrodos. Fuera de la cámara de vacío, en la región del plano de la superficie de trabajo del cátodo, están dispuestos devanados de generador para producir un campo magnético que discurre paralelamente al campo eléctrico entre los electrodos. Durante el revestimiento se modifica la intensidad del campo magnético, con lo cual se concentra sobre uno u otro de los elementos del blanco la zona de máximo efecto del plasma sobre el blanco en mosaico. Esto permite regular la intensidad de pulverización de cada uno de los componentes del blanco, así como su contenido en el revestimiento. El procedimiento permite disponer de medios adicionales para controlar el proceso y producir capas de composición variable, especialmente cuando se utilizan blancos en mosaico. El inconveniente de este procedimiento reside en una velocidad de pulverización del blanco relativamente baja y en consecuencia una baja productividad en el caso de fabricar productos con capas relativamente gruesas.

Es conocido un procedimiento para la deposición mediante plasma iónico de capas de película multicomponente con aplicación de un campo magnético cerrado, así como el dispositivo para su ejecución, que es fabricado por la empresa Teer Coatings LTD (véase la patente de EE.UU. número 5 556 519) . En este procedimiento se utilizan magnetrones que están ejecutados en forma de polos externo e interno, que están dirigidos en sentido contrario. Además, al menos un magnetrón es no equilibrado y los magnetrones contiguos están dispuestos principalmente con polos externos de polaridad opuesta, de manera que la zona de deposición, en la cual está situado el sustrato, está rodeada predominantemente por las líneas cerradas del campo magnético. El campo magnético es generado por los polos externos de los magnetrones contiguos. Además, al sustrato se le aplica un desplazamiento eléctrico y está configurado como cátodo, a fin de atraer a los iones con carga positiva.

Según una variante de realización de la invención según la patente de EE.UU. número 5 556 519, el dispositivo contiene, para la puesta en práctica de la invención, una cámara conectada a tierra, un dispositivo anódico situado en la cámara, medios para generar el campo eléctrico; medios dispuestos en el centro de la cámara para soportar el sustrato, al que se aplica un desplazamiento eléctrico por medio de los mencionados medios eléctricos a fin de atraer los iones hacia el sustrato, medios para generar el campo magnético, que contienen al menos dos magnetrones, al menos uno... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para la deposición mediante plasma iónico de revestimientos de película multicomponente con una cámara conectada a tierra (1) , un dispositivo anódico situado en la cámara (1) , con medios para generar un campo eléctrico y un campo magnético y con un mecanismo de carrusel planetario (13) situado en el centro de la cámara (1) para soportar los artículos a revestir, en donde el medio para generar el campo magnético contiene dos magnetrones no equilibrados (2) situados uno frente a otro, cada magnetrón no equilibrado (2) tiene polo magnético externo (4) y polo magnético interno (3) dirigidos en sentido contrario, teniendo polaridad opuesta el polo magnético externo (4) de un magnetrón (2) y el polo externo del otro magnetrón, están previstos al menos dos magnetrones de alta velocidad equilibrados refrigerados (6) , teniendo cada magnetrón de alta velocidad equilibrado (6) polo magnético anular externo (8) y polo magnético anular interno (7) dirigidos en sentido contrario, y teniendo polaridad opuesta el polo magnético anular externo (8) de un magnetrón de alta velocidad (6) y el polo magnético externo (8) del otro magnetrón de alta velocidad (6) , en los intersticios entre dos pares de magnetrones no equilibrados (2) y magnetrones de alta velocidad equilibrados (6) con polos magnéticos anulares externos (4, 8) con la misma polaridad, están situadas dos fuentes de iones (10) con cátodo frío instaladas una frente a otra, que están ejecutadas como polo magnético anular interno (11) y polo magnético anular externo (12) dirigidos en sentido contrario, teniendo polaridad opuesta el polo magnético anular externo (12) de cada fuente de iones (10) y los polos externos de los magnetrones no equilibrados (2) y magnetrones de alta velocidad equilibrados (6) más próximos, y en otros dos intersticios entre dos pares de los magnetrones de alta velocidad no equilibrados (6) y los magnetrones equilibrados (2) , que se encuentran entre sus polos magnéticos anulares externos (4, 7) de polaridad opuesta, están situadas dos fuentes de iones metálicos por arco eléctrico (23) instaladas una frente a otra, con bobinas estabilizadoras.

2. Dispositivo según la reivindicación 1,

caracterizado

porque en el centro de la cámara (1) está situado un calentador (14) para calentar los artículos.

3. Dispositivo según la reivindicación 1 ó 2,

caracterizado

porque los magnetrones equilibrados (2) están dispuestos en la cavidad refrigerada de una carcasa (15) de magnetrón de 50 a 85 mm de ancho y en la cavidad está formado un canal en forma de una ranura (22) entre el blanco y la cara frontal de una pieza separadora (16) entre los polos del magnetrón, porque la altura de la ranura (22) mide entre 4 y 6 mm y porque la anchura de la ranura (22) corresponde a la anchura de la pieza separadora (16) y mide entre 10 y 20 mm.

4. Procedimiento para la deposición mediante plasma iónico de revestimientos de película multicomponente utilizando un dispositivo según la reivindicación 1, en donde para el revestimiento se llevan a cabo las siguientes operaciones:

- preparación de los magnetrones no equilibrados (2) con blancos homogéneos,

- preparación de los magnetrones de alta velocidad equilibrados (6) con blancos en mosaico,

- colocación de los artículos en el mecanismo de carrusel planetario (13) ,

- preparación del dispositivo para el trabajo,

- erosión iónica y activación de los artículos por medio de los magnetrones no equilibrados (2) con una densidad de potencia de descarga de 5 a 40 W/cm2,

- activación suplementaria de los artículos por medio de la fuente de iones (10) que genera iones de gas (por ejemplo iones de argón) con una tensión de aceleración de hasta 5000 V o bien activación y saturación de la capa superficial con metal o gas por medio de las fuentes por arco eléctrico (23) que producen iones metálicos

o de gas (por ejemplo iones de nitrógeno) con una tensión de desplazamiento en el artículo de 1700 V, -calentamiento de los artículos por medio del calentador (14) hasta una temperatura de 250 a 1200º C,

- deposición de la capa primaria por medio de los magnetrones no equilibrados (2) con una densidad de potencia de descarga de 5 a 40 W/cm2,

- deposición de las capas secundarias hasta un espesor de 10 μm mediante el empleo simultáneo de los

magnetrones no equilibrados (2) con una densidad de potencia de descarga de 5 a 40 W/cm2 y de los magnetrones de alta velocidad equilibrados (6) con una densidad de potencia de descarga de 40 a 500 W/cm2 y una inducción remanente del campo magnético de 0, 03 T hasta 0, 1 T,

- deposición de la capa principal mediante el empleo simultáneo de los magnetrones no equilibrados (2) y de

los magnetrones de alta velocidad equilibrados (6) con una densidad de potencia de descarga de 40 a 10 500 W/cm2 y una inducción remanente del campo magnético de 0, 03 T hasta 0, 1 T, y

- deposición de la capa principal con estructura nanocristalina multicapa mediante el empleo simultáneo de los magnetrones no equilibrados (2) con una densidad de potencia de descarga de 5 a 40 W/cm2 y los magnetrones de alta velocidad equilibrados (6) con una densidad de potencia de descarga de 40 a 500 W/cm2 y una inducción remanente del campo magnético de 0, 03 T hasta 0, 1 T, así como las fuentes por arco eléctrico

(23) con una corriente de arco de 40 a 160 A y una tensión de 40 a 80 V.

5. Procedimiento según la reivindicación 4,

caracterizado

porque en el proceso de revestimiento se calientan los artículos a temperaturas de 250 a 1200º C, y porque después se calienta suplementariamente la superficie de los artículos a temperaturas de 1500º C mediante 20 bombardeo con iones metálicos y/o de gas, en donde los iones de gas son generados por medio de las fuentes por arco eléctrico (23) con una tensión de desplazamiento de 1700 V en el artículo.

Patentes similares o relacionadas:

Chapa de acero pintada dotada de un revestimiento de zinc, del 11 de Marzo de 2020, de Arcelormittal: Chapa de acero dotada de un revestimiento que comprende al menos una capa de zinc puro, en su caso constituida por impurezas inevitables durante la producción, y […]

Dispositivo para la formación de recubrimientos sobre superficies de una pieza constructiva, un material en forma de banda o una herramienta, del 20 de Noviembre de 2019, de THYSSENKRUPP STEEL EUROPE AG: Dispositivo para la formación de recubrimientos sobre superficies de una pieza constructiva, un material en forma de banda o una herramienta, en el que al menos […]

Procedimiento de revestimiento de un substrato, instalación de aplicación del procedimiento y dispositivo metálico de alimentación de tal instalación, del 12 de Noviembre de 2019, de Arcelormittal: Procedimiento de revestimiento de al menos una cara de un substrato en deslizamiento, por evaporación en vacío mediante plasma de una capa metálica […]

Sistema y método de deposición de vapor, del 4 de Septiembre de 2019, de Quantum Innovations, Inc: Un sistema de deposición , que comprende: una carcasa del sistema que tiene un armazón de la carcasa, unos paneles de la carcasa […]

Conjuntos de metalizador en línea y sistemas de transportador de recubrimiento de piezas que incorporan los mismos, del 24 de Julio de 2019, de Marca Machinery LLC: Un conjunto de metalizador en línea que comprende:

una pluralidad de portapiezas , cada uno adaptado para contener una pluralidad […]

Conjuntos de metalizador en línea y sistemas de transportador de recubrimiento de piezas que incorporan los mismos, del 24 de Julio de 2019, de Marca Machinery LLC: Un conjunto de metalizador en línea que comprende:

una pluralidad de portapiezas , cada uno adaptado para contener una pluralidad […]

Chapa de acero dotada de un revestimiento de zinc, del 5 de Junio de 2019, de Arcelormittal: Chapa de acero 3 dotada de un revestimiento que comprende al menos una capa de zinc obtenida por un procedimiento de revestimiento por depósito al vacío por chorro de […]

Dispositivo de revestimiento modular, del 8 de Mayo de 2019, de AGC GLASS EUROPE: Un dispositivo de revestimiento modular bajo vacío que tiene al menos un módulo que comprende al menos una zona de revestimiento con al menos un compartimento fuente […]

Procedimiento y dispositivo para ahorrar energía y al mismo tiempo aumentar la velocidad de paso en las instalaciones de recubrimiento al vacío, del 1 de Mayo de 2019, de GRENZEBACH MASCHINENBAU GMBH: Dispositivo de recubrimiento mediante pulverización, que se compone de en una serie de segmentos de pulverización y de segmentos de separación de gases […]