PROCEDIMIENTO Y APARATO DE TERMÓLISIS DE POLÍMEROS DE DESECHO.

Procedimiento y aparato de termólisis de polímeros de desecho.

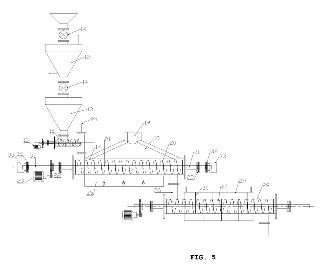

La presente invención se refiere a un procedimiento para revalorizar energética y materialmente una materia prima que comprende carbono en su composición elemental caracterizado porque comprende: (a) una etapa de reacción de termólisis en el interior de un reactor de termólisis (1) que comprende un transportador de tornillo sinfín (20) macizo o hueco, donde dicho transportador de tornillo sinfín (20) desplaza la materia prima alimentada al reactor de termólisis (1) a lo largo del mismo, a la vez que la materia prima se desvolatiliza y/o reacciona químicamente, dando lugar a una fracción sólida carbonosa correspondiente a la materia prima convertida y a una fracción gaseosa; (b) la adición al reactor de termólisis (1) de una corriente de gas que reduce la presión parcial de 02 en el interior del reactor de termólisis (1), evitando la oxidación y/o combustión parcial de los componentes de la fracción gaseosa; (c) la extracción de la fracción gaseosa a medida que se va generando, a través de una cámara de expansión situada en el reactor de termólísis (1); (d)la condensación o el reformado o la combustión de dicha fracción gaseosa; (e) el enfriamiento y recogida de la materia prima convertida a través de un tornillo sinfín enfriador de sólidos (27) Es asimismo objeto de la invención una instalación para llevar a cabo dicho procedimiento.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201130428.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Inventor/es: MURILLO VILLUENDAS,RAMON.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C09C1/48 QUIMICA; METALURGIA. › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09C TRATAMIENTO DE MATERIALES INORGANICOS, QUE NO SEAN CARGAS FIBROSAS, PARA MEJORAR SUS PROPIEDADES DE PIGMENTACION O DE CARGA (preparación de compuestos inorgánicos o elementos no metálicos C01; tratamiento de materias especialmente previsto para reforzar sus propiedades de carga, en los morteros, hormigón, piedra artificial o análogo C04B 14/00, C04B 18/00, C04B 20/00 ); PREPARACION DE NEGRO DE CARBON. › C09C 1/00 Tratamiento de materiales inorgánicos específicos distintos a las cargas fibrosas (materiales luminiscentes o tenebrescentes C09K ); Preparación de negro de carbón. › Negro de carbón.

- C10B47/44 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › C10B 47/00 Destilación destructiva de materias sólidas carbonosas con calentamiento indirecto, p. ej. por combustión externa. › con transportadores de tornillo.

- C10B53/07 C10B […] › C10B 53/00 Destilación destructiva, especialmente adaptada para materias primas sólidas particulares o en forma especial (carbonización de turba por vía húmeda C10F). › de materiales poliméricos sintéticos, p. ej. neumáticos (recuperación o tratamiento de residuos de compuestos orgánicos macromoleculares o de composiciones basadas en tales compuestos por tratamiento térmico en seco para obtener materiales parcialmente despolimerizados C08J 11/10; producción de mezclas de hidrocarburos líquidos a partir de caucho o residuos de caucho C10G 1/10).

- C10G1/10 C10 […] › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 1/00 Producción de mezclas de hidrocarburos líquidos a partir de esquistos, arena petrolífera o materiales sólidos carbonosos no fundidos o materiales similares, p. ej. madera, carbón (recuperación mecánica de aceites a partir de esquistos, arena petrolífera o similares B03B). › a partir de caucho o residuos de caucho.

Fragmento de la descripción:

PROCEDIMIENTO Y APARATO DE TERMÓLISIS DE POLÍMEROS DE DESECHO

Sector de la técnica

Los sectores productivos en los que se puede aplicar la siguiente invención se enmarcan en la industria química y de producción de energía. Entre ellos destacan las empresas que

trabaj an en reciclaj e de caucho y materias plásticas y en producción de energía eléctrica o térmica de fuente renovable.Estado de la técnica

En los últimos años, las normativas ambientales han sido cada vez más restrictivas con respecto al vertido y procesado de los materiales de desecho no biodegradables. Las normativas han llevado a que en la actualidad sea una práctica habitual el reprocesado y reciclado de materiales de desecho, tales como plásticos, papel, caucho y otros materiales potencialmente combustibles, para obtener nuevos materiales y productos reutilizables y valiosos en lugar de destinarlos a vertederos o simplemente quemar dichos materiales de desecho, en algunos casos incluso sin recuperación energética.

Dentro de los residuos sólidos no biodegradables se encuentran los neumáticos fuera de uso o NFU. Finalizada su vida útil, los neumáticos fuera de uso (NFU) se convierten en residuos. La utilización masiva de neumáticos ha generado un grave problema: la disposición del NFU una vez agotada su vida útil. Millones de neumáticos de coches, camiones y todo tipo de vehículos se desechan cada año en el mundo. Los NFU son un problema global, consecuencia del desarrollo económico, que implica un aumento constante del parque móvil, además de los ya desechados históricamente. Tras la vida útil del neumático, unos pocos, están en condiciones de volverse a utilizar, otros son reciclados, pero el resto, hasta la actualidad, acababa en vertederos o vertidos ilegalmente en sitios desocupados. Los neumáticos son prácticamente indestructibles por el paso del tiempo ya que están especialmente diseñados para resistir duras condiciones de

rodadura tanto mecánicas como meteorológicas. Por ello es necesaria una concienciación de la magnitud del problema ambiental causado por los NFU y tratar de encontrar una solución realista tanto para su gestión como para su 5 eliminación, con el fin de proporcionar una solución global al doble problema del Impacto Medioambiental y del desecho y despilfarro de materias primas y recursos naturales ocasionado por su generación y acumulación. La legislación relativa a la gestión de los neumáticos 10 usados está en la actualidad plenamente desarrollada y en vigor a nivel europeo, estando regulados específicamente desde 1999. La valorización energética, pese a ser la última opción en el orden de jerarquía según la normativa, actualmente 15 juega un papel muy importante para poder conseguir el obj etivo de "vertido cero" de NFU. Las principales tecnologías de valorización son la termólisis, el reformado y la combustión, pero, según esta directiva, independientemente de cuál sea el proceso empleado se consideran indistintamente 2 O procesos de incineración. Por lo tanto todo proceso térmico de valorización de NFU debe cumplir con las estrictas restricciones en lo que se refiere a emisiones, establecidas en la Directiva 2000/76/CE. A nivel estatal, cada Estado Miembro de la Unión Europea 25 desarrolló su propia legislación a partir de estas Directivas. En España, la legislación prohíbe el vertido de neumáticos usados troceados a partir de julio de 2006. Además, para asegurar la correcta gestión de estos residuos se aprobó el Plan Nacional de Neumáticos Fuera de Uso (PNNFU) 30 2001-2006. En el año 2008 se redacta el 11 Plan Nacional de Neumáticos Fuera de Uso 2008-2015 (11 PNFU) como revisión del PNNFU 2001-2006, donde se establecen nuevos objetivos ecológicos para la gestión de los neumáticos fuera de uso. De acuerdo con la normativa europea, la gestión que propone el 35 11 PNNFU puede seguir tres posibles vías, por orden de prioridad: Reutilización de NFU, reciclado mediante tratamientos de NFU para la obtención de materias primas utilizadas en otros procesos de producción industrial y valorización de los neumáticos fuera de uso para la generación de energía. Estos objetivos suponían un gran cambio en la gestión de NFU teniendo en cuenta que, segúndatos oficiales, en el año 2000 el 75% de las aproximadamente 300000 toneladas/año generadas aún era destinado a vertedero. Actualmente, la gestión de los NFU que se generan en todo el territorio nacional corresponde actualmente a dos Sistemas Integrados de Gestión (SIG) : SIGNUS Ecovalor (constituido por los cinco principales productores de neumáticos (Bridgestone, Continental, Gooyear-Dunlop, Michelín y Pirelli) y Tratamiento de Neumáticos Usados (TNU) , con aproximadamente 60 empresas adheridas.

Ante esta situación, productores, fabricantes, investigadores, empresas de reciclado y otros, están realizando estudios e investigaciones sobre las características y usos potenciales del caucho y los productos procedentes de los NFU, así como el posible impacto medioambiental de estos tratamientos, para poder alcanzar los objetivos fijados en el II-PNNFU: "vertido cero", reutilización del 20%, reciclado del 50% y valorización energética del 30 % en peso.

Dentro de los diversos procesos termoquímicos aplicables al aprovechamiento del NFU destaca la pirólisis o termólisis. Se trata de un proceso termoquímico que consiste en la degradación térmica de un material baj o atmósfera inerte. Tradicionalmente, este proceso ha sido utilizado para la obtención de líquidos a partir de carbón, biomasa o residuos. Si se aplica este proceso a materiales como el NFU, se produce su descomposición y transformación dando lugar a dos corrientes, una gaseosa y otra sólida, que potencialmente pueden tener valor comercial:

1) Fracción sólida carbonosa también llamada negro de carbón pirolítico: materia orgánica no transformada en productos líquidos y gaseosos, j unto a la que se encuentran los componentes inorgánicos que se añaden al neumático, fundamentalmente óxidos de silicio y de zinc.

2) Fracción gaseosa: compuesta principalmente por hidrógeno, óxidos de carbono (monóxido de carbono y dióxido de carbono) , hidrocarburos ligeros (metano, etano, etileno, propano, propileno, butano, isobutano, butadieno, etc) , sulfuro de hidrógeno e hidrocarburos de mayor peso molecular tales como la fracción BTX, otros compuestos aromáticos sustituidos, compuestos de tipo nafténico como el limoneno o incluso hidrocarburos lineales (Berrueco e, Esperanza E, Mastral FJ, eeamanos J, Garcia-Bacaicoa P, Journal of Analytical and Applied Pyrolysis 2005, 74, 245-253) .

Numerosos autores han estudiado la influencia de las distintas variables de operación (temperatura, rampa de calentamiento, tiempo de residencia, presión, tipo de neumático, 000) sobre los productos obtenidos tras la termólisis. Williams et al (Williams PT, Besler S, Taylor DT, Fuel 1990, 69, 1474-1482) estudiaron la influencia de la temperatura y la rampa de calentamiento observando que su incremento producía un aumento de la fracción gaseosa obtenida. Resultados similares fueron obtenidos por Diez et al (Díez e, Martinez o, ealvo LF, eara J, Moran A, Waste Management 2004, 24, 463-469) Pese a la gran variedad de neumáticos existentes, según la literatura parece que no existe una dependencia entre los rendimientos cuantitativos y el tipo de neumático empleado.

La termólisis de neumático a escala laboratorio ha sido realizada en una gran variedad de reactores experimentales, como termobalanzas para determinar la cinética de reacción, autoclaves, lecho fluidizado, termólisis a vacío y principalmente son numerosos los trabajos realizados en lecho fijo. En estos trabajos se refleja la influencia de la instalación experimental empleada sobre los rendimientos obtenidos.

Apenas se han encontrado en la bibliografía instalaciones experimentales de tratamiento en continuo de este material. Díez et al (Diez e, Sanchez ME, Haxaire P, Martinez 0, Moran A, Journal of Analytical and Applied Pyrolysis 2005, 74, 254258) emplearon un reactor...

Reivindicaciones:

4 . Procedimiento, de acuerdo a una cualquiera de las reivindicaciones anteriores, donde la reacción de termólisis

se lleva a cabo a una temperatura comprendida entre 400°C y 1000°C y a una presión comprendida entre 1 mbar y 10 bar.

5. Procedimiento, de acuerdo a la reivindicación 4, donde la etapa de termólisis (1) se lleva a cabo una temperatura comprendida entre 500°C y 600°C Y una presión comprendida entre 0.8 bar y 1.2 bar.

6. Procedimiento, de acuerdo a una cualquiera de las reivindicaciones anteriores, donde el tiempo de residencia de la materia prima en el interior del reactor de termólisis (1) se encuentra comprendido entre 0.2 minutos y 2 horas.

7. Procedimiento, de acuerdo a la reivindicación 6, donde el tiempo de residencia de la materia prima en el interior del reactor de termólisis (1) se encuentra comprendido entre minuto y 5 minutos.

8 . Procedimiento, de acuerdo a una cualquiera de las reivindicaciones anteriores donde, cuando el tornillo sinfín enfriador de sólidos (27) comprende un eje hueco, la subetapa

(e) de enfriamiento y recogida de la materia prima convertida se lleva a cabo mediante el empleo de un fluido refrigerante que circula a través de dicho eje hueco del tornillo sinfín enfriador de sólidos (27) , de manera adicional al enfriamiento a través del exterior de la carcasa que comprende dicho tornillo sinfín enfriador de sólidos (27)

9. Procedimiento, de acuerdo a una cualquiera de las reivindicaciones anteriores, caracterizado porque la etapa de reacción de termólisis comprende la adición directa de calor al reactor de termólisis (1) a través de unos quemadores situados en el exterior de la carcasa interna del reactor de termólisis (1) donde se quema al menos un hidrocarburo, generando calor que calienta directamente al reactor de termólisis (1) .

10. Procedimiento, de acuerdo a una cualquiera de las reivindicaciones 1 a 8, caracterizado porque la etapa de reacción de termólisis se lleva a cabo en el interior de un reactor de termólisis (1) que comprende un transportador de tornillo sinfín constituido por un ej e hueco por el cual circula al menos un fluido térmico caliente para transmitir calor por contacto directo y continuo con el interior del reactor de termólisis (1) , favoreciendo la descomposición de la materia prima mientras circula a lo largo del transportador de tornillo sinfín (20) .

11. Procedimiento, de acuerdo a una cualquiera de las reivindicaciones 1 a 8 o 10, caracterizado porque la subetapa de reacción de termólisis se lleva a cabo en un reactor de termólisis (1) que comprende una carcasa exterior que transporta un fluido térmico a una temperatura superior a la del interior del reactor de termólisis (1) , transmitiendo el calor sensible del fluido térmico a través de la pared del reactor al interior de dicho reactor de termólisis (1) .

12. Procedimiento, de acuerdo a una cualquiera de las reivindicaciones 1 a 8, caracterizado porque comprende una etapa adicional de alimentación al reactor de termólisis (1) de al menos un sólido recirculado proveniente de al menos un reactor de combustión conectado con el reactor de termólisis

(1) , donde la temperatura de dicho sólido recirculado es superior a la temperatura del reactor de termólisis (1) .

13. Procedimiento, de acuerdo a una cualquiera de las reivindicaciones anteriores, caracterizado porque comprende una etapa adicional de enfriamiento y condensación de la corriente gaseosa que sale del reactor de termólisis (1) hasta alcanzar una temperatura igualo inferior a 50°C, dando lugar a una corriente líquida y a una corriente de gas no condensada.

14. Procedimiento, de acuerdo a la reivindicación 13, caracterizado porque la corriente de gas no condensada en la

18. Procedimiento, de acuerdo a la reivindicación 17, caracterizado porque comprende una etapa de transferencia de calor en el reactor de termólisis (1) mediante la circulación 5 entre el reactor de combustión y el reactor de termólisis (1) de una corriente de sólido que está al menos a una temperatura superior en 50°C con respecto a la temperatura del reactor de termólisis (1) y que entra en contacto directo con la materia prima que se está procesando en dicho reactor

de termólisis (1) .

19. Procedimiento, de acuerdo a una cualquiera de las reivindicaciones 16 a 18, caracterizado porque el reactor de combustión donde se realiza la combustión es de lecho

fluidizado operado en modo burbujeante o circulante.

2O. Procedimiento, de acuerdo a la reivindicación 18 o 19, caracterizado porque el sólido que actúa como transportador de calor tiene propiedades para absorber compuestos que

2 O poseen azufre tales como H2S y S02, generados en los procesos de termólisis y combustión.

21. Procedimiento, de acuerdo a la reivindicación 2O,

caracterizado porque el sólido que actúa como transportador 25 de calor es un sólido inorgánico.

22. Reactor de termólisis (1) de lecho móvil para llevar a cabo una reacción de termólisis según un procedimiento de acuerdo a una cualquiera de las reivindicaciones 1 a 21,

caracterizado porque comprende:

(a) un transportador de tornillo sinfín (20) que comprende:

(i) un eje central (21) macizo o hueco, (ii) un sistema para evitar el escape de gas hacia el exterior, (iii) un conjunto de álabes acoplados al eje central (21) , y (iv)

un sistema de cierre (22) constituido por una corona circular soldada a cada extremo del transportador de tornillo sinfín (20) para evitar el paso de material sólido hacia los sistemas de cierre del reactor de

termólisis (31) situados en cada uno de los extremos de dicho reactor de termólisis (1) ;

(b) un motor eléctrico que comprende un reductor y un variador de frecuencia para accionar la rotación del eje central (21) del transportador de tornillo sinfín (20) ;

(c) una carcasa interior (17) que envuelve al transportador de tornillo sinfín (20) , donde dicha carcasa interior

(17) comprende: (i) un elemento de entrada de materia prima en la parte superior, (ii) un elemento de salida de materia prima convertida en la parte inferior, (iii) una cámara de expansión (18) situada en la parte superior de la carcasa interior (17) y cuyo extremo superior comunica con un conducto térmicamente aislado que une el reactor de termólisis (1) con al menos un equipo seleccionado entre un reactor de combustión, un reactor de reformado o un condensador; y (iv) un sistema de cierre de la carcasa interior (17) ;

(d) una carcasa exterior (25) que envuelve al conjunto transportador de tornillo sinfín (20) y carcasa interior

(17) .

23. Reactor de termólisis (1) , de acuerdo a la reivindicación 22, donde dicha carcasa exterior (25) comprende una serie de quemadores en contacto directo con la superficie inferior del transportador de tornillo sinfín (20) para su calentamiento.

24. Reactor, de acuerdo a la reivindicación 22 o 23, caracterizado porque se encuentra construido en un material conductor y resistente química y mecánicamente a altas temperaturas y a atmósferas corrosivas.

25. Reactor, de acuerdo a una cualquiera de las reivindicaciones 22 a 24, caracterizado porque la cámara de

expansión (18) se encuentra diseñada para permitir la

evacuación lateral de gases en el extremo final del transportador de tornillo sinfín (20) por donde tiene lugar la salida de materia prima convertida. 26. Reactor, de acuerdo a una cualquiera de las reivindicaciones 22 a 24, caracterizado porque la cámara de expansión (18) se encuentra diseñada para permitir la evacuación de gases central respecto a la longitud del transportador tornillo sinfín (20) .

27. Reactor, de acuerdo a una cualquiera de las reivindicaciones 22 a 26, caracterizado porque cuando el eje central del transportador de tornillo sinfín (20) es hueco, dicho transportador de tornillo sinfín comprende un sistema para evitar el escape de gas hacia el exterior que a su vez comprende: (i) un tubo fijo (31) concéntrico y aislado con el eje central (21) del tornillo sinfín y que introduce el gas hasta la zona caliente del reactor de termólisis, (ii) un sistema de cierre (32) que comprende una serie de juntas y retenes que unen el eje central (21) del tornillo sinfín con el tubo fijo (31) y (iii) una cámara (33) para recoger el gas que escapa del tornillo sinfín.

28. Instalación para llevar a cabo un procedimiento de acuerdo a una cualquiera de las reivindicaciones 1 a 21, caracterizada porque comprende un reactor según una cualquiera de las reivindicaciones 22 a 27.

29. Instalación, de acuerdo a la reivindicación 28, caracterizada porque comprende un sistema de alimentación de materia prima al reactor de termólisis (1) que comprende una sección estanca constituida por al menos dos tolvas unidas entre sí a través de una válvula, al menos un equipo alimentador de sólidos y un cierre de gas para evitar el reflujo de materia prima convertida hacia las tolvas de alimentación.

30. Instalación, de acuerdo a la reivindicación 29, donde el equipo alimentador de sólidos es de tipo tornillo sinfín cuyo eje se encuentra unido a un sistema motor-reductor alimentado eléctricamente y dotado de un variador de frecuencia para

regular su velocidad de giro y modificar la cantidad de materia prima alimentada al reactor de termólisis (1) .

31. Instalación, de acuerdo a una cualquiera de las reivindicaciones 28 a 30, caracterizada porque comprende además un tornillo sinfín enfriador de sólidos (27) localizado a continuación de dicho reactor de termólisis (1) para recoger, mover y enfriar la materia prima convertida procedente del reactor de termólisis (1) , donde dicho tornillo sinfín enfriador de sólidos (27) comprende: (i) un ej e central maci zo o hueco, (ii) un conj unto de álabes acoplados al eje central, (iii) una carcasa interior (28) que aloja al tornillo sinfín, (iv) un sistema de cierre situado en ambos extremos del tornillo para evitar el paso de material sólido hacia los sistemas de cierre de cada extremo del tornillo sinfín enfriador de sólidos (27) , (v) una carcasa exterior (29) que envuelve al conjunto de tornillo sinfín y una carcasa interior (28) que comprende una serie de placas deflectoras (30) situadas_perpendicularmente al ej e central del tornillo sinfín y paralelamente entre sí, extendiéndose de manera alterna desde una de las caras superior o inferior de la carcasa exterior (29) hacia la opuesta, sin llegar a alcanzarla, dejando un espacio situado alternativamente en la parte superior o en la parte inferior del interior de la carcasa exterior (29)

32. Instalación, de acuerdo a una cualquiera de las reivindicaciones 28 a 31, caracterizada porque comprende al menos un reactor de combustión (9) adicional conectado al

33. Instalación, de acuerdo a una cualquiera de las reivindicaciones 28 a 31, caracterizada porque comprende adicionalmente al menos un reactor de reformado (5) conectado con el reactor de termólisis (1) .

34. Instalación, de acuerdo a una cualquiera de las reivindicaciones 28 a 30, caracterizada porque comprende un equipo condensador (3) situado a continuación del reactor de termólisis (1) para disminuir la temperatura de la corriente de gas que sale del reactor de termólisis (1) hasta alcanzar una temperatura igualo inferior a 50°C.

35. Instalación, de acuerdo a una cualquiera de las reivindicaciones 28 a 30 o 34, caracterizada porque comprende adicionalmente al menos un medio para la recirculación al reactor de termólisis (1) de al menos un sólido proveniente de al menos un reactor de combustión (11) conectado con el reactor de termólisis (1) .

36. Uso de una instalación, de acuerdo a una cualquiera de las reivindicaciones 28 a 35, para revalorizar energética y materialmente una materia prima que consiste en una materia prima orgánica de desecho seleccionada de un grupo que consiste en material polimérico, combustibles fósiles, biomasa y neumáticos fuera de uso, así como cualquiera de sus combinaciones.

37. Uso, de acuerdo a la reivindicación 36, para obtener un gas combustible y un sólido valorizable mediante ciclos de termólisis y reformado.

38. Uso, de acuerdo a la reivindicación 36, para obtener un gas combustible y un sólido valorizable mediante ciclos de termólisis y combustión.

39. Uso, de acuerdo a la reivindicación 37 o 38, donde dicho sólido valorizable es negro de carbón pirolítico.

40. Uso, de acuerdo a la reivindicación 36, para obtener un gas combustible y un líquido valorizable.

41. Uso de acuerdo a la reivindicación 40, donde dicho líquido valorizable es aceite combustible.

Patentes similares o relacionadas:

Procedimiento y sistema para la transferencia de residuos plásticos a un combustible con propiedades de aceite diésel/fueloil, del 8 de Julio de 2020, de BLUEALP Innovations B.V: Procedimiento para la obtención de hidrocarburos a partir de residuos plásticos y líquidos orgánicos a base de petróleo, denominados colectivamente materiales plásticos, […]

Método para coprocesamiento, del 29 de Junio de 2020, de NESTE OYJ: Método para coprocesamiento. La presente invención se refiere a métodos para el coprocesamiento de líquidos derivados de residuos de plástico (WP) y líquidos obtenidos […]

Proceso para producir productos derivados del petróleo, del 13 de Mayo de 2020, de RES Polyflow LLC: Un proceso para producir productos derivados del petróleo que comprende: cargar una alimentación que comprende materiales poliméricos mixtos en una vasija de reactor […]

PROCEDIMIENTO PARA CONVERTIR RESIDUOS PLÁSTICOS EN PRODUCTOS LÍQUIDOS ÚTILES EN LA INDUSTRIA PETROQUÍMICA, del 12 de Mayo de 2020, de URBASER, S.A.: La invención da a conocer un procedimiento para convertir residuos plásticos en productos líquidos útiles en la industria petroquímica. El procedimiento […]

Proceso y aparato para el tratamiento de residuos que comprenden residuos plásticos mixtos, del 8 de Abril de 2020, de Recycling Technologies Ltd: Un proceso para el tratamiento de residuos que comprenden residuos plásticos mixtos, comprendiendo el proceso: a. la alimentación de los residuos a un reactor […]

Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxigeno, del 3 de Marzo de 2020, de RECUPERACIONES EMRO, S.L: 1. Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxígeno que comprende una tolva para el suministro […]

Proceso para convertir plástico residual en gases líquidos, combustibles y ceras por craqueo catalítico, del 26 de Febrero de 2020, de SOLVAY SA: Proceso para convertir plástico residual, que comprende más de 50 % en peso de poliestireno y poliolefina, basado en el peso total del plástico residual, […]

Método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, del 30 de Octubre de 2019, de Srubar, Jaroslav: El método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, en particular en los residuos industriales, […]