Procedimiento y aparato para producir sin aceite productos alimenticios en un horno de impacto rotativo.

Un proceso para producir sin aceite productos alimenticios deshidratados,

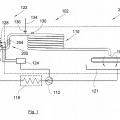

que son uno de entre patatas chip, virutas de otros tubérculos y bolas expandidas, incluyendo el proceso las etapas preliminares de preparar el material inicial de producto alimenticio, y luego introducir los productos alimenticios (31) preparados en al menos un ambiente de horno (11) que tiene una jaula rotativa (13), que se extiende longitudinalmente, con paredes laterales perforadas de construcción cilíndrica,

comprendiendo adicionalmente el proceso:

hacer impactar un vapor de proceso, a una temperatura sustancialmente superior a la de los productos alimenticios (13), sobre un primer sector de la pared lateral de jaula (28) en la que están dispuestos los productos alimenticios (13);

extraer el vapor de proceso a una temperatura más fresca desde un segundo sector de la jaula (13), al tiempo que se provoca la rotación de la jaula (13) y que los productos alimenticios (31) atraviesen la jaula (13) longitudinalmente, reduciendo por lo tanto el contenido en humedad de los productos alimenticios (31) para que quede dentro del intervalo del 20 % al 70 % aproximadamente de humedad,

retirar los productos alimenticios (31) deshidratados de la jaula (13) para su tratamiento adicional; e

introducir los productos alimenticios (31) en una zona de secado durante un tiempo para reducir el contenido en humedad de los productos alimenticios (31) para que quede en el intervalo del 1,20 % al 2,50 % aproximadamente de humedad,

en el cual el primer sector tiene una longitud de arco definida por un ángulo central subtendido en un intervalo de entre 180º y 90º, en el cual el segundo sector tiene una longitud de arco definida por un ángulo central subtendido en un intervalo inferior a 90º.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11152848.

Solicitante: HEAT AND CONTROL, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 21121 Cabot Boulevard Hayward, California 94545 ESTADOS UNIDOS DE AMERICA.

Inventor/es: HAFERKAMP,REINER, CARDIDIS,ANDREW A, CARIDIS,ANTHONY A, MORRIS,ANTHONY WADE, PADILLA,JAMES A, PADILLA,MATHEW L, PIERCE,CHRISTOPHER R.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A23L1/01

- A47J27/16 NECESIDADES CORRIENTES DE LA VIDA. › A47 MOBILIARIO; ARTICULOS O APARATOS DE USO DOMESTICO; MOLINILLOS DE CAFE; MOLINILLOS DE ESPECIAS; ASPIRADORES EN GENERAL. › A47J MATERIAL DE COCINA; MOLINILLOS DE CAFE; MOLINILLOS DE ESPECIAS; APARATOS PARA PREPARAR LAS BEBIDAS. › A47J 27/00 Recipientes de cocción (A47J 29/00 - A47J 33/00 tienen prioridad). › calentados por vapor.

- F26B11/18 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F26 SECADO. › F26B SECADO DE MATERIALES SOLIDOS O DE OBJETOS POR ELIMINACION DEL LIQUIDO QUE CONTIENEN (dispositivos de secado para cosechadoras-trilladoras A01D 41/133; rejillas para el secado de frutas o vegetales A01F 25/12; secado de productos alimenticios A23; secado de cabellos A45D 20/00; artículos para el secado del cuerpo A47K 10/00; secado de artículos domésticos A47L; secado de gases o vapores B01D; procedimientos físicos o químicos para la eliminación del agua o cualquier otra forma de separar los líquidos de los sólidos B01D 43/00; aparatos centrifugadores B04; secado de cerámica C04B 33/30; secado de hilos o tejidos textiles en combinación con cualquier otra forma de tratamiento D06C; soportes de secado para lavandería sin calefacción ni circulación de aire efectiva, secadores centrífugos domésticos o similares, escurrido o prensado en caliente de la colada D06F; hornos F27). › F26B 11/00 Máquinas o aparatos con un movimiento no progresivo para el secado de materiales sólidos o de objetos. › en o sobre plataformas, bandejas, cubetas u otros receptáculos casi abiertos, móviles.

PDF original: ES-2456615_T3.pdf

Fragmento de la descripción:

Procedimiento y aparato para producir sin aceite productos alimenticios en un horno de impacto rotativo

Campo de la invención La presente invención está dirigida a un procedimiento y a un aparato para preparar productos alimenticios deshidratados, en especial patatas chip y productos similares, a través de la aplicación de vapor de procesado y, más en particular, a un procedimiento y un aparato para hacer impactar gases de procesado a altas velocidades y con temperaturas y contenidos en humedad predeterminados sobre las superficies de un producto alimenticio hasta realizar un producto con un contenido en humedad preferido. Esto puede producirse en diversas etapas o en zonas de tratamiento del producto hasta lograr finalmente el contenido en humedad y el grado de cocinado del producto deseados

Antecedentes de la invención Convencionalmente, las patatas chip y los aperitivos similares se preparan en baños de aceite caliente con unos perfiles controlados de temperatura de cocinado para obtener el contenido de aceite y el grado crujiente deseados que correspondan con el contenido en humedad de los productos acabados. Aunque la mayoría de estos productos se producen de esta manera, en determinados sectores se considera que una patata chip frita sin aceite es un producto alimenticio más saludable para el consumo humano. Para que dicha patata chip sea viable comercialmente, resulta especialmente deseable que tenga la apariencia, sabor y tacto en boca de una patata chip convencional.

Los aperitivos fritos sin aceites con frecuencia se cocinan en un horno que emplea como medio de calentamiento aire caliente circulante o energía de microondas, o combinaciones de los mismos. En caso de cocinar rodajas de patata y productos similares, resulta importante que durante el cocinado los productos o rodajas individuales no se solapen y por lo tanto tiendan a amontonarse o a formar una masa entre sí, lo que resultaría en un producto cocinado inaceptable. Por lo tanto la colocación, posicionamiento y manejo de tales productos sin cocinar durante el proceso de cocinado resultan críticos. Colocar piezas del producto sin cocinar en una sola capa sobre una cinta transportadora horizontal de un horno para su cocinado puede ser satisfactorio para determinados fines de producción limitados. Sin embargo, esta configuración resulta económicamente insatisfactoria cuando se especifican elevadas cantidades de producción, lo que sugiere un horno de cocinado con un área de cocinado prohibitivamente extensa que ocupa un espacio de suelo muy vasto.

Los hornos de impacto de aire se han adoptado en los campos de la comida procesada y los aperitivos para una amplia diversidad de aplicaciones de producto. Las Patentes Estadounidenses Nº 5.934.178 y 6.146.678 concedidas a Andrew A. Caridis y otros, dan a conocer un aparato y unos procesos que han sido adoptados ampliamente para cocinar mediante el impacto de vapor de cocinado sobre productos alimenticios crudos, a temperaturas, velocidades y contenido en humedad seleccionados para adecuarse a unas condiciones de cocinado. Durante el proceso de cocinado se transportan los productos alimenticios en un transportador de malla de alambre permeable al vapor, que se mueve horizontalmente, al tiempo que se hace impactar el vapor de procesado sobre los productos alimenticios desde encima y desde debajo de la cinta transportadora. Durante el proceso de cocinado los productos están sustancialmente estacionarios en una posición horizontal sobre la cinta transportadora, aunque se ha observado 45 algún movimiento imprevisto de los productos. Aunque los procesos de cocinado por impacto de aire han resultado muy exitosos para diferentes productos, la aplicación de los principios del impacto de aire en una producción muy elevada de patatas chip y similares resulta un reto. La Patente Europea EP 0370021, del solicitante Bellas, Inc, Publicación Internacional WO 89/00393, 26 de Enero de 1989, da a conocer un horno que emplea un transportador de productos y unos tubos de chorro para hacer impactar gases con una humedad, temperatura y velocidad predeterminadas sobre los productos situados encima del transportador. Unas zonas alternadas con impacto y sin impacto establecen la aplicación de un calor térmico pulsante sobre los productos.

El documento EP 0 743 497 A2 da a conocer un procedimiento y un aparato para secar una pasta de comida granulada, en el cual se suministran agua y gránulos de comida húmeda en un barril rotativo perforado.

El documento GB 1 407 753 da a conocer un procedimiento y un aparato para tratar mediante un gas un material particulado tal como patatas chip.

Desde un punto de vista comercial, algunas de las características más importantes de una patata chip son el sabor, la apariencia general y el color, así como el tacto “crujiente” en la boca a la hora de su consumo. Se han adoptado estándares industriales que cubren estas características. Debe evitarse un producto de patata chip que tenga un sabor “pasado”, y una patata chip que tenga un sabor “crudo” o de patata sin cocinar no resulta aceptable.

Se ha determinado que en una patata chip totalmente cocinada puede suavizarse el sabor a patata cruda o sin 65 cocinar asegurándose de que la gelatinización inicial del almidón de las superficies de la rodaja de patata se lleve a cabo muy al principio del proceso de cocinado. Sin embargo, las superficies gelatinizadas de las rodajas de patata aún no cocinadas por completo presentan una adherencia de tipo pegamento que debe tenerse en cuenta, dado que las rodajas con superficies pegajosas tenderán a adherirse entre sí y a formar un bloque de rodajas. Esto es un resultado inaceptable y dicho producto será rechazado en el mercado. Por lo tanto, debe lograrse eliminar el sabor crudo o “verde” de las patatas, o productos derivados de tubérculos, fritos sin aceite, así como controlar la aglomeración de las rodajas durante la etapa de cocinado. El manejo de las rodajas de patata para eliminar la aglomeración mientras están en un estado gelatinizado es una etapa crítica en el proceso de cocinado de una viruta de patata, o de otro tubérculo, no frita.

Un constituyente no intencionado de muchos productos alimenticios de tipo aperitivo, incluyendo las patatas chip, es la acrilamida. La acrilamida fue descubierta accidentalmente en los alimentos en Abril de 2002 por científicos suecos al encontrar dicho producto químico en los alimentos con almidón, tales como las patatas chip. Se ha observado que la producción de la acrilamida en el proceso de calentamiento y cocinado depende de la temperatura, y que no se produce en aquellos alimentos que se hayan hervido o en alimentos que no se hayan calentado. Todavía no existe certeza acerca de los mecanismos precisos por los que se forma la acrilamida en los alimentos, pero muchos creen que es un subproducto de la reacción de Maillard. En los artículos fritos u horneados, la acrilamida puede producirse debido a la reacción entre la asparagina y los azúcares reductores (fructosa, glucosa, etc.) a temperaturas por encima de 120 ºC. Las agencias gubernamentales han examinado la presencia de acrilamida en productos alimenticios y el 26 de Agosto de 2005 el fiscal general de California presentó una demanda contra los principales fabricantes de patatas fritas y patatas chip para alertar a los consumidores del riesgo potencial de consumir acrilamida. El 1 de Agosto de 2008 se resolvió la querella al aceptar los productores de alimentos reducir a la mitad los niveles de acrilamida. El acuerdo requería que los productores redujeran la acrilamida a 275 partes por billón (ppb) en el plazo de tres años. En la actualidad existe la necesidad de un proceso eficiente y fiable para producir dichos productos alimenticios, en especial las patatas chip, con ese nivel de contenido de acrilamida, o por debajo del mismo.

En el estudio de la producción de patatas chip en la que se ha eliminado el convencional baño de aceite, se ha observado que resulta altamente beneficioso ajustar la estructura inicial de la patata chip muy al principio del proceso. Esto quiere decir que es importante desarrollar rápidamente la estructura de la celda para que la patata chip incluya burbujas, así como el color y la integridad de la patata chip, eliminando con presteza la humedad de la rodaja de patata chip. Esto no significa alcanzar el contenido en humedad final de la patata chip sino lograr un contenido en humedad intermedio, por ejemplo una humedad de 30º k, pudiéndose llevar a cabo desde este nivel la eliminación final de la humedad según se desee. El impacto de un vapor de proceso en un proceso de cocinado puede contribuir significativamente a la deshidratación o secado del producto cuando se controlan la velocidad,... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para producir sin aceite productos alimenticios deshidratados, que son uno de entre patatas chip, virutas de otros tubérculos y bolas expandidas, incluyendo el proceso las etapas preliminares de preparar el material

inicial de producto alimenticio, y luego introducir los productos alimenticios (31) preparados en al menos un ambiente de horno (11) que tiene una jaula rotativa (13) , que se extiende longitudinalmente, con paredes laterales perforadas de construcción cilíndrica, comprendiendo adicionalmente el proceso:

hacer impactar un vapor de proceso, a una temperatura sustancialmente superior a la de los productos alimenticios (13) , sobre un primer sector de la pared lateral de jaula (28) en la que están dispuestos los productos alimenticios (13) ; extraer el vapor de proceso a una temperatura más fresca desde un segundo sector de la jaula (13) , al tiempo que se provoca la rotación de la jaula (13) y que los productos alimenticios (31) atraviesen la jaula (13)

longitudinalmente, reduciendo por lo tanto el contenido en humedad de los productos alimenticios (31) para que quede dentro del intervalo del 20 % al 70 % aproximadamente de humedad, retirar los productos alimenticios (31) deshidratados de la jaula (13) para su tratamiento adicional; e introducir los productos alimenticios (31) en una zona de secado durante un tiempo para reducir el contenido en humedad de los productos alimenticios (31) para que quede en el intervalo del 1, 20 % al 2, 50 % aproximadamente de humedad, en el cual el primer sector tiene una longitud de arco definida por un ángulo central subtendido en un intervalo de entre 180º y 90º, en el cual el segundo sector tiene una longitud de arco definida por un ángulo central subtendido en un intervalo inferior a 90º.

2. El proceso de la Reivindicación 1, en el cual las paredes laterales de la jaula (13) presentan múltiples agujeros con forma de diamante, siendo sus dimensiones aproximadamente 0, 50 pulgadas y aproximadamente 1, 0 pulgada, que corresponden a una dimensión menor de 1, 27 cm aproximadamente y una dimensión mayor de 2, 54 cm aproximadamente.

3. El proceso de las Reivindicaciones 1 ó 2, en el cual la temperatura del vapor de proceso según impacta sobre los productos alimenticios (31) están en el intervalo de entre 350 ºF y 450 ºF, que corresponde a 177 ºC y 232 ºC.

4. El proceso de una cualquiera de las Reivindicaciones 1 a 3, en el cual la velocidad del vapor de proceso según

impacta sobre los productos alimenticios (31) está en el intervalo de aproximadamente 5.000 a 15.000 pies por 35 minuto, que corresponden aproximadamente a de 1.525 a 4.573 metros por minuto.

5. El proceso de una cualquiera de las Reivindicaciones 1 a 4, en el cual la jaula (13) sobre la que se hace impactar el vapor de proceso se gira a una velocidad que está en el intervalo de 4 rpm a 60 rpm, preferiblemente de 4 rpm a 50 rpm, y más preferiblemente de 4 rpm a 40 rpm (revoluciones por minuto) .

6. El proceso de una cualquiera de las Reivindicaciones 1 a 5, en el cual el movimiento longitudinal de los productos alimenticios (31) dentro de la jaula rotativa (13) se ve empujado por un deflector estacionario interno (32) , configurado helicoidalmente, que define junto con la jaula (13) unos compartimentos móviles que separan los productos alimenticios en grupos para que el tratamiento con el vapor de proceso dé como resultado una

deshidratación más uniforme, en el cual el deflector (32) se extiende a lo largo de la jaula (13) desde un extremo al otro de la misma.

7. El proceso de la Reivindicación 5, en el cual un elemento cilíndrico central (35) se extiende a lo largo del eje del deflector (32) para bloquear el movimiento de los productos alimenticios (31) de lado a lado a través de la hélice (32) .

8. El proceso de una cualquiera de las Reivindicaciones 1 a 7, en el cual el movimiento deslizante de los productos alimenticios (31) a lo largo de la pared lateral de la jaula giratoria (13) está atenuado por unas fuerzas de agarre de las paredes laterales, en el cual las paredes laterales de la jaula (13) presentan una superficie con concavidades

para reducir la adherencia de los productos alimenticios.

9. El proceso de una cualquiera de las Reivindicaciones 1 a 8, en el cual los productos alimenticios (31) se someten a una pluralidad de ambientes de horno (11) para lograr la condición de humedad de salida deseada.

10. Un horno de impacto de aire para producir sin aceite un producto alimenticio deshidratado, en el que los productos alimenticios son uno de entre patatas chip, virutas de otros tubérculos y bolas expandidas, comprendiendo adicionalmente el horno de impacto de aire:

un extremo de alimentación de producto (37) para aceptar productos alimenticios (31) en una jaula (13) rotativa, 65 que se extiende longitudinalmente, con paredes laterales perforadas de construcción cilíndrica, dispuesta en al menos un ambiente de horno (11) , en el cual los productos alimenticios (31) se han preparado a partir de un material inicial de producto alimenticio; en el cual la jaula (13) , en la que están dispuestos los productos alimenticios, tiene un primer sector sobre el que se hace impactar un vapor de proceso a una temperatura sustancialmente superior a la de los productos alimenticios (31) , en el cual el vapor de proceso se proporciona al horno (11) ;

en el cual la jaula (13) , en la que están dispuestos los productos alimenticios (31) , tiene un segundo sector por el que se extrae el vapor de proceso a una temperatura más fresca, al tiempo que se provoca la rotación de la jaula (13) y que los productos alimenticios (31) atraviesen la jaula (13) longitudinalmente, reduciendo por lo tanto el contenido en humedad de los productos alimenticios (31) para que quede dentro del intervalo del 20 % al 70 % aproximadamente de humedad,

en el cual el primer sector tiene una longitud de arco definida por un ángulo central subtendido en un intervalo de entre 180º y 90º, en el cual el segundo sector tiene una longitud de arco definida por un ángulo central subtendido en un intervalo inferior a 90º, y un extremo de descarga de producto (38) para retirar los productos alimenticios (31) de la jaula (13) para su tratamiento adicional; y en el cual los productos alimenticios (31) procesados en el horno de impacto de aire (11) se suministran adicionalmente a una zona de secado durante un tiempo para reducir el contenido en humedad de las rodajas, para que quede en el intervalo del 1, 20 % al 2, 50 % aproximadamente de humedad.

11. El horno de impacto de aire de acuerdo con la Reivindicación 10, en el cual las paredes laterales de la jaula (13) presentan múltiples agujeros siendo sus dimensiones aproximadamente 0, 50 pulgadas y aproximadamente 1, 0 pulgada, que corresponden a una dimensión menor de 1, 27 cm aproximadamente y una dimensión mayor de 2, 54 cm aproximadamente.

12. El horno de impacto de aire de acuerdo con las 1. u 11, en el cual la temperatura del vapor de proceso según impacta sobre los productos alimenticios (31) está en el intervalo de entre 350 ºF y 450 ºF, que corresponde a 177 ºC y 232 ºC.

13. El horno de impacto de aire de acuerdo con una cualquiera de las 1. a 12, en el cual la velocidad del vapor de proceso según impacta sobre los productos alimenticios (31) está en el intervalo de aproximadamente 5.000 a 15.000 pies por minuto, que corresponden aproximadamente a de 1.525 a 4.573 metros por minuto.

14. El horno de impacto de aire de acuerdo con una cualquiera de las 1. a 13, en el cual la jaula (13) sobre la que se hace impactar el vapor de proceso se gira a una velocidad que está en el intervalo de 4 rpm a 60 rpm, preferiblemente de 4 rpm a 50 rpm, y más preferiblemente de 4 rpm a 40 rpm (revoluciones por minuto) .

15. El horno de impacto de aire de acuerdo con una cualquiera de las 1. a 14, en el cual la jaula rotativa (13) tiene un deflector estacionario interno (32) , configurado helicoidalmente, para empujar los productos alimenticios (31) y moverlos longitudinalmente dentro de la jaula (13) , en el cual el deflector (32) define junto con la jaula (13) unos compartimentos móviles que separan los productos alimenticios en grupos, para que el tratamiento con el vapor de proceso dé como rersultado una deshidratación más uniforme, en el cual el deflector (32) se extiende a lo largo de la jaula (13) desde un extremo al otro de la misma.

16. El horno de impacto de aire de acuerdo con una cualquiera de las 1. a 15, comprendiendo adicionalmente el horno de impacto de aire un elemento cilíndrico central (35) , extendido a lo largo del eje del deflector (32) , que sirve para bloquear el movimiento de los productos alimenticios (31) de lado a lado a través de la hélice (32) .

17. El horno de impacto de aire de acuerdo con una cualquiera de las 1. a 16, en el cual la jaula giratoria (13) tiene una superficie interior para atenuar el movimiento deslizante de los productos alimenticios (31) a lo largo de la pared lateral (28) de la misma, mediante fuerzas de agarre de las paredes laterales, en el cual las paredes laterales de la jaula (13) presentan una superficie con concavidades para reducir la adherencia de los productos alimenticios.

18. El horno de impacto de aire de acuerdo con una cualquiera de las 1. a 17, que comprende además una pluralidad de ambientes de horno (11) para someter los productos alimenticios (31) a diferentes ambientes de vapor de proceso, para lograr la condición de humedad de salida deseada.

Patentes similares o relacionadas:

Cepas de Lactobacillus termoestables, del 21 de Diciembre de 2016, de Probi Aktiebolag: Microorganismos de la cepa de Lactobacillus elegida entre las especies Lactobacillus plantarum LB3e y Lactobacillus plantarum LB7c, que se han depositado […]

Dispositivo de tratamiento térmico, en particular para salchichas, del 12 de Noviembre de 2015, de ARMOR INOX SA: Dispositivo de tratamiento térmico , en particular para salchichas (S) del tipo salchichas co-extruidas, comprendiendo dicho dispositivo de tratamiento térmico […]

Dispositivo de tratamiento térmico, en particular para salchichas, del 12 de Noviembre de 2015, de ARMOR INOX SA: Dispositivo de tratamiento térmico , en particular para salchichas (S) del tipo salchichas co-extruidas, comprendiendo dicho dispositivo de tratamiento térmico […]

Procedimiento para reducir la formación de acrilamida en alimentos tratados térmicamente, del 29 de Julio de 2015, de FRITO-LAY NORTH AMERICA, INC.: Procedimiento para la reducción de la formación de acrilamida en los alimentos tratados térmicamente, comprendiendo dicho procedimiento las etapas que consisten […]

Procedimiento para reducir la formación de acrilamida en alimentos tratados térmicamente, del 29 de Julio de 2015, de FRITO-LAY NORTH AMERICA, INC.: Procedimiento para la reducción de la formación de acrilamida en los alimentos tratados térmicamente, comprendiendo dicho procedimiento las etapas que consisten […]

Método para la fritura final de rosquillas, del 22 de Julio de 2015, de NEDERLANDSE ORGANISATIE VOOR TOEGEPAST-NATUURWETENSCHAPPELIJK ONDERZOEK TNO: Método para la fritura final de rosquillas en vapor sobrecalentado que tiene un índice de flujo en el intervalo de 1 a 20 m/s, a una temperatura […]

Aparato de descongelación y método de descongelación, del 8 de Julio de 2015, de GEA Food Solutions Bakel B.V: Aparato de descongelación que comprende un recipiente , que está parcialmente lleno con el producto a descongelar, que gira alrededor de un eje inclinado […]

Aparato microondas y procedimiento para la fabricación de patatas chip con bajo contenido en aceite, del 24 de Junio de 2015, de Frito-Lay Trading Company GmbH (100.0%): Aparato para la fabricación de alimentos de aperitivo, comprendiendo el aparato un transportador que presenta un extremo aguas arriba y un extremo aguas abajo, un […]

Un procedimiento de preparación de un producto harinoso completamente cocido, del 10 de Junio de 2015, de Bakery Supplies Europe Holding B.V: Un procedimiento de preparación de un producto alimenticio harinoso completamente cocido, comprendiendo dicho procedimiento las etapas sucesivas de: A. preparar […]

Método de tratamiento térmico continuo y dispositivo de calentamiento para un fluido eléctricamente conductor, del 1 de Abril de 2015, de Université Montpellier 2 Sciences et Techniques: Procedimiento de calentamiento de un fluido eléctricamente conductor que comprende las etapas de: - hacer circular el fluido por un circuito desde una entrada (I) hasta […]