Procedimiento y aparato mejorados de templado de vidrio.

Aparato de templado de vidrio que tiene un primer módulo de templado de vidrio (10) que comprende,

secuencialmente en una dirección paralela a la dirección de avance de una lámina de vidrio conformada (12) a templar:

una primera zona que tiene una primera pluralidad de boquillas (16) que están a una primera distancia de una primera superficie de la lámina de vidrio (12) para dirigir un medio de templado hacia la primera superficie de la lámina de vidrio (12) a una primera velocidad predeterminada, estando las boquillas (16) dispuestas en una serie de filas escalonadas y configuradas para conformarse al perfil de la lámina de vidrio conformada (12); una segunda zona que tiene una segunda pluralidad de boquillas (18) para dirigir un medio de templado hacia la superficie de la lámina de vidrio (12), estando las boquillas (18) dispuestas en filas sustancialmente paralelas, y formando una imagen especular a partir de la línea central de la segunda zona que comprende:

de la línea central hasta una primera distancia transversal de la línea central, boquillas a una primera distancia de la superficie de vidrio sustancialmente igual a la distancia de la superficie de vidrio de las boquillas en la primera zona (16), para dirigir un medio de templado hacia la superficie de vidrio a la primera velocidad predeterminada; de la primera distancia transversal de la línea central hasta una segunda distancia transversal de la línea central, boquillas a una segunda distancia de la lámina de vidrio (12), siendo la segunda distancia inferior a la primera distancia, y para dirigir un medio de templado hacia la superficie de vidrio a una segunda velocidad predeterminada, siendo la segunda velocidad predeterminada superior a la primerta velocidad predeterminada; de la segunda distancia transversal de la línea central hasta una tercera distancia transversal de la línea central, boquillas sustancialmente a la primera distancia de la superficie de vidrio, para dirigir un medio de templado hacia la superficie de vidrio, sustancialmente a la primera velocidad predeterminada; y

una tercera zona que tiene una tercera pluralidad de boquillas (20) a una distancia de la superficie de la lámina de vidrio (12) sustancialmente igual a la distancia de la primera pluralidad de boquillas (16) de la superficie de la lámina de vidrio (12) para dirigir un medio de templado hacia la superficie de la lámina de vidrio (12) a una velocidad predeterminada sustancialmente igual a la primera velocidad, estando las boquillas (20) dispuestas en una serie de filas escalonadas sustancialmente similar a la disposición de la primera pluralidad de boquillas (16) .

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2010/001645.

Solicitante: PILKINGTON GROUP LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: PRESCOT ROAD ST. HELENS MERSEYSIDE WA10 3TT REINO UNIDO.

Inventor/es: BOISSELLE, ROBERT, J., TOMIK,JOHN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B27/04 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 27/00 Templado de los artículos de vidrio (post-tratamiento de fibras C03B 37/10). › utilizando un gas.

- C03B27/044 C03B 27/00 […] › para hojas de vidrio plano o abombado en posición horizontal.

PDF original: ES-2421267_T3.pdf

Fragmento de la descripción:

Procedimiento y aparato mejorados de templado de vidrio.

ANTECEDENTES

La presente invención se refiere a un aparato mejorado de templado de láminas de vidrio y un procedimiento de templado que utiliza este aparato.

Muchos procedimientos de tratamiento de vidrio que hace que se rompa en pequeñas piezas inofensivas, en lugar de grandes fragmentos alargados que pueden causar lesiones serias, se han llevado a la práctica. El objetivo de los primeros procedimientos de templado para tratar láminas de vidrio relativamente pequeñas era distribuir uniformemente el flujo de aire sobre la integridad de la superficie de la lámina de vidrio. Como las láminas de vidrio individuales usadas, por ejemplo, en vehículos aumentaron en tamaño, y el análisis de tensiones en el vidrio se ha sofisticado, se concibieron procedimientos de zonas de tratamiento diferencial de una lámina de vidrio. Un problema particularmente insoluble ha sido la eliminación de zonas templadas de manera inadecuada, relativamente cerca del centro de grandes láminas de vidrio tales como las luces traseras del automóvil.

De este modo el experto en la técnica del templado de vidrio ha seguido buscando una manera de mejorar el templado, sobre una base coherente, durante las operaciones críticas de fabricación de vidrio para el automóvil.

Cabe resaltar que el templado o tratamiento térmico de vidrio es el objeto de muchas patentes, por ejemplo.

La patentes de los Estados Unidos nº 4.314.836 describe una construcción y una disposición de un sistema de suministro de medio de templado que se afirma que proporciona trayectorias de escape relativamente amplias en la dirección del espesor de láminas de vidrio para ráfagas de medio de templado aplicado hacia la porción central de la lámina de vidrio en comparación con las trayectorias de escape en dicha dirección para ráfagas de medio de templado aplicado a la porción de la lámina de vidrio más allá de la porción central. Las láminas de vidrio templado resultantes que utilizan el procedimiento de la presente invención se afirma que producen fragmentos que cumplen con los requisitos de código en la porción central así como la porción más allá de la porción central cuando se somete a ensayo destructivo.

La patente de los Estados Unidos nº 4.323.385 describe un procedimiento para templar de manera uniforme la integridad de una lámina de vidrio que utiliza cámaras de admisión que tienen paredes con aberturas enfrentadas a las superficies grandes opuestas de la lámina de vidrio, en el que las aberturas están construidas y dispuestas para ser menores y menos espaciadas en la porción de la cámara de admisión que se enfrenta a la porción central de la lámina de vidrio durante el templado que las aberturas provistas en la pared fuera de la porción central. Boquillas que se extienden desde dichas aberturas están construidas y dispuestas de manera que las boquillas que se extienden desde el diámetro relativamente reducido, las aberturas menos espaciadas de la porción central de la pared son más largas y más estrechas y tienen sus extremos más cerca de la superficie grande de la lámina de vidrio que las boquillas relativamente muy espaciadas de sección transversal relativamente grande que se extienden desde el resto de aberturas en la pared con aberturas.

La patente de los Estados Unidos nº 4.508.783 describe un procedimiento de velocidad diferenciada de endurecimiento de una lámina de vidrio soplando un gas de enfriamiento en la dirección de la lámina que tiene dos zonas, a partir de boquillas. Según la invención, se afirma que una solidificación simultánea de la lámina de vidrio se produce en ambas zonas de la lámina a pesar de los tratamientos diferenciados aplicados para establecer una diferencia de endurecimiento entre las diferentes zonas de la lámina.

La patente de los Estados Unidos nº 4.773.926 describe un procedimiento de templado para láminas de vidrio de ± 2mm de espesor en cuyo procedimiento, una pluralidad de boquillas a partir de las cuales emana un flujo de gas, están situadas de manera que sus extremos libres están dirigidos hacia la lámina de vidrio en una posición ligeramente separada de la superficie del vidrio. Cada boquilla está perforada mediante un orificio calibrado estrecho y la presión de alimentación de cada boquilla se mantiene para fines de soplado del gas, en general aire, al menos a velocidad sónica hacia la superficie de la lámina. La configuración de las boquillas se afirma que asegura que la velocidad del gas de soplado es, al menos, a velocidad sónica en la superficie de la lámina de vidrio, optimizando de este modo la potencia de recubrimiento. Se afirma que una medida para aumentar la evacuación del aire soplado es llevar a cabo el uso de boquillas que tienen cuerpos tubulares más largo que se extienden hacia el extremo libre. Las boquillas pueden ser más largas respecto de la anchura de la estación de templado. Además, o de manera alternativa, el flujo de aire soplado puede verse aumentado en volumen por unidad de superficie.

La patente de los Estados Unidos nº 6.412.309 describe un aparato de enfriamiento rápido de vidrio que incluye un primer grupo de boquillas para aplicar chorros de aire de soplado sobre superficies opuestas de la lámina de vidrio, siendo el primer grupo de boquillas, boquillas estacionarias, y siendo el segundo grupo de boquillas boquillas móviles para aplicar chorros de aire comprimido sobre al menos una de las superficies opuestas de la lámina de vidrio, dichas boquillas son capaces de desplazarse en paralelo a un plano de la lámina de vidrio. Se afirma que el grupo de boquillas móviles se puede situar en una posición óptima respecto de, por ejemplo, una porción difícil de enfriar de una lámina de vidrio.

Sumario de la invención La presente invención se refiere a un aparato de templado de vidrio comprendido por al menos uno y preferiblemente dos módulos de templado de vidrio, siendo al menos tal módulo de templado de vidrio capaz de suministrar de manera selectiva volúmenes especificados de un medio de templado a velocidad aumentada a zonas designadas de una lámina de vidrio en movimiento para crear diferenciales de tensión en tales zonas designadas, por la disposición selectiva y la utilización de boquillas de enfriamiento a diferentes distancias de la superficie de la lámina de vidrio a templar. En particular, se han encontrado boquillas dispuestas en filas paralelas a la dirección de avance de la lámina de vidrio, que se extienden sobre una distancia especificadas en ambos lados de la línea central del aparato de templado de vidrio, estando ciertas boquillas seleccionadas a una distancia reducida de la superficie de la lámina de vidrio a templar que suministra medio de templado a una velocidad aumentada, que reducen sustancialmente la incidencia de templado inadecuado de, en particular, grandes láminas de vidrio.

Se proporciona también un procedimiento de templado mejorado que utiliza el aparato de la presente invención.

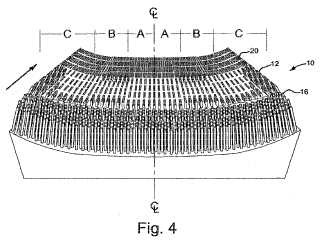

Breve descripción de los dibujos La figura 1 es una vista en planta de una línea de templado de vidrio según la invención.

La figura 2 es una vista en planta de una lámina de vidrio representativa que muestra zonas proclives a templado insuficiente.

La figura 3 es una vista en perspectiva de un conjunto de cabeza de ráfagas convencional.

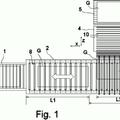

La figura 4 es una vista en perspectiva de un conjunto de cabeza de ráfagas con boquillas de longitud variable según la invención.

La figura 5 es una vista en sección transversal de primer y segundo conjuntos de templado complementarios según la invención.

La figura 6 es un gráfico/diagrama de aire de enfriamiento suministrado al vidrio a través de la anchura del conjunto de cabeza de ráfaga.

La figura 8 es un gráfico/diagrama que compara el mínimo recuento de partículas de vidrio que se produce en una prueba de rotura selectiva de una lámina de vidrio que utiliza la tecnología de templado de la presente invención, con un aparato de templado convencional.

Descripción detallada de la invención La presente invención se refiere a un aparato de templado de vidrio 10 y a un procedimiento de templado de láminas de vidrio que utiliza tal aparato. Más específicamente, la invención se refiere a un aparato 10 para, y un procedimiento de suministro selectivo de volúmenes deseados de medio de templado a velocidad aumentada a una o más zonas de al menos una superficie grande de una lámina de vidrio 12. La lámina de vidrio 12 está, por ejemplo, adaptada para su uso como ventanilla de vehículo. En particular, el aparato 10 de la presente invención permite una mejora significativa del templado de láminas de vidrio grandes 10, tal... [Seguir leyendo]

Reivindicaciones:

1. Aparato de templado de vidrio que tiene un primer módulo de templado de vidrio (10) que comprende, secuencialmente en una dirección paralela a la dirección de avance de una lámina de vidrio conformada (12) a templar:

una primera zona que tiene una primera pluralidad de boquillas (16) que están a una primera distancia de una primera superficie de la lámina de vidrio (12) para dirigir un medio de templado hacia la primera superficie de la lámina de vidrio (12) a una primera velocidad predeterminada, estando las boquillas (16) dispuestas en una serie de filas escalonadas y configuradas para conformarse al perfil de la lámina de vidrio conformada (12) ; una segunda zona que tiene una segunda pluralidad de boquillas (18) para dirigir un medio de templado hacia la superficie de la lámina de vidrio (12) , estando las boquillas (18) dispuestas en filas sustancialmente paralelas, y formando una imagen especular a partir de la línea central de la segunda zona que comprende:

de la línea central hasta una primera distancia transversal de la línea central, boquillas a una primera distancia de la superficie de vidrio sustancialmente igual a la distancia de la superficie de vidrio de las boquillas en la primera zona (16) , para dirigir un medio de templado hacia la superficie de vidrio a la primera velocidad predeterminada; de la primera distancia transversal de la línea central hasta una segunda distancia transversal de la línea central, boquillas a una segunda distancia de la lámina de vidrio (12) , siendo la segunda distancia inferior a la primera distancia, y para dirigir un medio de templado hacia la superficie de vidrio a una segunda velocidad predeterminada, siendo la segunda velocidad predeterminada superior a la primerta velocidad predeterminada; de la segunda distancia transversal de la línea central hasta una tercera distancia transversal de la línea central, boquillas sustancialmente a la primera distancia de la superficie de vidrio, para dirigir un medio de templado hacia la superficie de vidrio, sustancialmente a la primera velocidad predeterminada; y

una tercera zona que tiene una tercera pluralidad de boquillas (20) a una distancia de la superficie de la lámina de vidrio (12) sustancialmente igual a la distancia de la primera pluralidad de boquillas (16) de la superficie de la lámina de vidrio (12) para dirigir un medio de templado hacia la superficie de la lámina de vidrio (12) a una velocidad predeterminada sustancialmente igual a la primera velocidad, estando las boquillas (20) dispuestas en una serie de filas escalonadas sustancialmente similar a la disposición de la primera pluralidad de boquillas (16) .

2. Aparato de templado de vidrio según la reivindicación 1, que comprende, además, un segundo módulo de templado de vidrio (22) que tiene una forma complementaria del primer módulo de templado de vidrio (10) y espaciado en oposición y separado del mismo, comprende una primera zona que tiene una primera pluralidad de boquillas (16) que están a una primera distancia de una segunda superficie de la lámina de vidrio sustancialmente similar a la primera distancia de la superficie de vidrio del primer módulo de templado de vidrio, estando las boquillas dispuestas según un modelo sustancialmente similar a la disposición de boquillas del primer módulo de templado de vidrio; una segunda zona que tiene una segunda pluralidad de boquillas (18) sustancialmente igual a la primera distancia de la segunda superficie de la lámina de vidrio de la primera pluralidad de boquillas del primer módulo de templado de vidrio (10) , y una tercera zona que tiene una tercera pluralidad de boquillas (20) que están a una distancia de la superficie de la lámina de vidrio (12) sustancialmente igual a la primera distancia de la segunda superficie de la lámina de vidrio de la primera pluralidad de boquillas del primer módulo de templado de vidrio (10) , por lo que la primera, segunda y tercera pluralidad de boquillas (16, 18, 20) dirigen el medio de templado hacia una segunda superficie de la lámina de vidrio conformada (12) a una velocidad predeterminada sustancialmente igual a la primera velocidad predeterminada del primer módulo de templado de vidrio (10) .

3. El aparato de templado según la reivindicación 1, en el que la primera distancia de las boquillas de la primera superficie de la lámina de vidrio (12) en la segunda zona, transversalmente desde la línea central, es x para una distancia A, la segunda distancia de la primera superficie de la lámina de vidrio (12) de la boquilla para una distancia B es y, y estando las boquillas una vez más a una primera distancia de la primera superficie de la lámina de vidrio x para una distancia C, donde x es superior a y.

4. El aparato de templado de vidrio según la reivindicación 2, en el que la distancia de la segunda superficie de la lámina de vidrio (12) de las boquillas transversalmente desde la línea central, en la segunda zona, es x para la distancia A, x para la distancia B, y x para la distancia C.

5. El aparto de templado de vidrio según la reivindicación 1, en el que la lámina de vidrio conformada (12) es una luna de vehículo.

6. El aparato de templado de vidrio según la reivindicación 1, en el que el medio de templado es aire a una temperatura de 10ºC a 65, 6ºC.

7. El aparato de templado de vidrio según la reivindicación 1, en el que la velocidad del medio de templado en la primera superficie de la lámina de vidrio (12) emitido por la porción de la segunda pluralidad de boquillas (18) que están a una segunda distancia más corta de la primera superficie de la lámina de vidrio (12) es al menos el 10% superior a la velocidad del medio de templado en la primera superficie de la lámina de vidrio (12) tal como ha sido emitido por la primera y la tercera pluralidades de boquillas (16, 20) que están a una distancia mayor de la primera superficie de la lámina de vidrio (12) .

8. El aparato de templado de vidrio según la reivindicación 1, en el que la transferencia de calor en la primera superficie de la lámina de vidrio (12) en la zona en contacto con el medio de templado emitido por la porción de la segunda pluralidad de boqillas (18) que está a una segunda distancia de la primerta superficie de la lámina de vidrio (12) es al menos el 15% superior a la transferencia de calor del medio de templado en la primera superficie de la lámina de vidrio (12) en la zona en contacto con el medio de templado emitido por la primera y la tercera pluralidades de boquillas (16, 20) .

9. El aparato de templado de vidrio según la reivindicación 1, en el que el diámetro de cada una de las boquillas del primer módulo de templado de vidrio (10) está comprendido entre 6 y 12 mm.

10. El aparato de templado de vidrio según la reivindicación 3, en el que, en el primer módulo de templado de vidrio (10) x es 15-25 mm superior a y.

11. El aparato de templado de vidrio según la reivindicación 3, en el que, en el primer módulo de templado de vidrio (10) , la distancia y de las boquillas de la primera superficie de la lámina de vidrio (12) es 15-25 mm más cercana a la primera superficie de la lámina de vidrio (12) que las boqillas que están a la distancia x de la primera superficie de la lámina de vidrio.

12. Un procedimiento de templado láminas de vidrio que comprende:

proporcionar una o más láminas de vidrio conformadas (12) que tienen una primera y una segunda superficies principales transportadas en serie por un sistema de transporte de vidrio; proporcionar un primer módulo de templado (10) y un segundo módulo de tempaldo (22) que tienen formas complementarias, y espaciados en oposición y separados por una distancia predeterminada, entre sí, comprendiendo cada módulo de tempaldo:

una primera zona que tiene una primera pluralidad de boquillas (16) que están a una primera distancia de una primera superficie de la lámina de vidrio (12) para dirigir un medio de templado hacia la primera superficie de la lámina de vidrio (12) a una primera velocidad predeterminada, estando las boquillas (16) dispuestas en una serie de filas escalonadas y configuradas para conformarse al perfil de la lámina de vidrio conformada (12) ; una segunda zona que tiene una segunda pluralidad de boquillas (18) para dirigir un medio de templado hacia la superficie de la lámina de vidrio (12) , estando las boquillas (18) dispuestas en filas sustancialmente paralelas, y formando una imagen especular a partir de la línea central de la segunda zona que comprende:

de la línea central hasta una primera distancia transversal de la línea central, boquillas a una primera distancia de la superficie de vidrio sustancialmente igual a la distancia de la superficie de vidrio de las boquillas en la primera zona, para dirigir un medio de templado hacia la superficie de vidrio a la primera velocidad predeterminada; de la primera distancia transversal de la línea central hasta una segunda distancia transversal de la línea central, boquillas a una segunda distancia de la lámina de vidrio (12) , siendo la segunda distancia inferior a la primera distancia, y para dirigir un medio de templado hacia la superficie de vidrio a una segunda velocidad predeterminada, siendo la segunda velocidad predeterminada superior a la primerta velocidad predeterminada; de la segunda distancia transversal de la línea central hasta una tercera distancia transversal respecto de la línea central, boquillas sustancialmente a la primera distancia de la superficie de vidrio, para dirigir un medio de templado hacia la superficie de vidrio, sustancialmente a la primera velocidad predeterminada;

una tercera zona que tiene una tercera pluralidad de boquillas (20) a una distancia de la superficie de la lámina de vidrio (12) sustancialmente igual a la distancia de la primera pluralidad de boquillas (16) de la superficie de la lámina de vidrio (12) a una velocidad predeterminada sustancialmente igual a la primera velocidad, estando las boquillas dispuestas en una serie de filas escalonadas sustancialmente similar a la disposición de la primera pluralidad de boquillas (16) ; y

transportar la una o más láminas de vidrio conformadas (12) entre el primer y segundo módulos de templado de vidrio (10, 22) .

13. Procedimiento de templado de las láminas de vidrio según la reivindicación 12, en el que la lámina de vidrio conformada (12) es una ventanilla de vehículo.

14. El procedimiento de templado de láminas de vidrio según la reivindicación 12, en el que el medio de templado está a una temperatura de 10ºC a 65, 6ºC.

15. El procedimiento de templado de láminas de vidrio según la reivindicación 12, en el que la velocidad del medio de templado en la primera superficie de la lámina de vidrio emitido por las boquillas selectivamente más cerca de la primera superficie es al menos el 10% superior a la velocidad del medio de templado emitido por las boquillas que están a una mayor distancia de la primera superficie de vidrio.

Patentes similares o relacionadas:

Procedimiento y dispositivo para el doblado y templado de una lámina de vidrio, del 31 de Julio de 2019, de Glaston Finland Oy: Un procedimiento para el doblado y templado de una lámina de vidrio, comprendiendo el procedimiento:

- calentar una lámina de vidrio plano (G) en un horno […]

Procedimiento y dispositivo para el doblado y templado de una lámina de vidrio, del 31 de Julio de 2019, de Glaston Finland Oy: Un procedimiento para el doblado y templado de una lámina de vidrio, comprendiendo el procedimiento:

- calentar una lámina de vidrio plano (G) en un horno […]

Procedimiento para formar hojas de vidrio, del 10 de Julio de 2019, de GLASSTECH, INC.: Un procedimiento para formar hojas (G) de vidrio que comprende: transportar una hoja (G) de vidrio sobre un transportador horizontal […]

Estructura de soporte de hoja de vidrio, del 10 de Abril de 2019, de GLASSTECH, INC.: Una estructura de soporte para soportar una hoja calentada de vidrio en conexión con una operación de procesamiento de vidrio, en la que la hoja de vidrio […]

Método y aparato para templar láminas de vidrio conformadas, del 28 de Febrero de 2018, de GLASSTECH, INC.: Un método para templar láminas de vidrio conformadas que comprende: mover una lámina de vidrio conformada que se calienta a una temperatura de templado […]

Dispositivo para fabricar vidrio templado curvado columnar, del 15 de Noviembre de 2017, de Luoyang Landglass Technology Co., Ltd: Dispositivo para fabricar vidrio templado curvado columnar, que comprende principalmente un horno de calentamiento de vidrio para vidrio plano, un […]

Método para fabricar vidrio templado curvado columnar, del 11 de Octubre de 2017, de Luoyang Landglass Technology Co., Ltd: Método para fabricar vidrio templado curvado columnar, mediante el cual el doblado y el templado de vidrio plano a alta temperatura se dividen en dos estaciones […]

Horno de templado de vidrio, del 5 de Abril de 2017, de TaiFin Glass Machinery Oy: Un horno de templado de vidrio para calentar láminas de vidrio , comprendiendo el horno de templado de vidrio : un transportador para llevar […]

Temple de láminas de vidrio curvas, del 16 de Diciembre de 2015, de PILKINGTON GROUP LIMITED: Un aparato para templar una lámina de vidrio curva , que comprende un medio de transporte de la lámina a lo largo de una trayectoria […]

Temple de láminas de vidrio curvas, del 16 de Diciembre de 2015, de PILKINGTON GROUP LIMITED: Un aparato para templar una lámina de vidrio curva , que comprende un medio de transporte de la lámina a lo largo de una trayectoria […]