PROCEDIMIENTO Y APARATO PARA LA FABRICACION DE ACIDOS CARBOXILICOS AROMATICOS QUE INCLUYEN FORMAS PURAS DE LOS MISMOS.

Procedimiento para la fabricación de ácido carboxílico aromático,

que comprende

poner en contacto una materia prima que comprende al menos un hidrocarburo aromático sustituido en una o más posiciones con al menos un grupo que se puede oxidar a un grupo ácido carboxílico con oxígeno gaseoso en una mezcla de reacción de oxidación en fase líquida que comprende ácido monocarboxílico solvente y agua en presencia de una composición catalizadora que comprende al menos un componente metálico pesado efectivo para catalizar la oxidación de la materia prima aromática al ácido carboxílico aromático en una zona de reacción a temperatura y presión elevadas eficaces para mantener una mezcla de reacción de oxidación en fase líquida y formar un ácido carboxílico aromático e impurezas que comprenden subproductos de la reacción disueltos o suspendidos en la mezcla de reacción de oxidación en fase líquida y una fase de vapor de alta presión que comprende ácido monocarboxílico solvente, agua y pequeñas cantidades de los hidrocarburos aromáticos sustituidos y subproductos de la oxidación de los hidrocarburos aromáticos sustituidos y del ácido monocarboxílico solvente;

transferir una fase de vapor de alta presión eliminada de la zona de reacción a una zona de separación capaz de separar sustancialmente ácido monocarboxílico solvente, agua y subproductos de la oxidación en al menos una primera fase líquida rica en ácido monocarboxílico solvente y al menos una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y al menos una segunda fase de vapor de alta presión de ácido monocarboxílico solvente agotado, que comprende vapor de agua, de manera que los subproductos de la oxidación de los hidrocarburos aromáticos sustituidos preferentemente se distribuyen en la primera fase líquida y los subproductos de la oxidación del ácido monocarboxílico solvente se distribuyen preferentemente en la segunda fase de vapor de alta presión; y

eliminar desde la zona de separación en corrientes separadas una primera fase líquida rica en ácido monocarboxílico solvente y una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y subproductos de la oxidación del mismo y una segunda fase de vapor de alta presión que está sustancialmente libre de los subproductos de la oxidación de los hidrocarburos aromáticos sustituidos

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/010486.

Solicitante: BP CORPORATION NORTH AMERICA INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 4101 WINFIELD ROAD,WARRENVILLE, ILLINOIS 60555.

Inventor/es: BARTOS,THOMAS,M, LEUNG,LINUS,K.

Fecha de Publicación: .

Fecha Concesión Europea: 14 de Julio de 2010.

Clasificación Internacional de Patentes:

- B01D3/00R

- C07C51/265 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 51/00 Preparación de ácidos carboxílicos o sus sales, haluros o anhídridos. › teniendo cadenas laterales alquiladas que se oxidan a grupos carboxilo.

Clasificación PCT:

- B01D3/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › Destilación o procedimiento de cambio similares en los que los líquidos están en contacto con medios gaseosos, p. ej. extracción.

- B01D3/14 B01D […] › B01D 3/00 Destilación o procedimiento de cambio similares en los que los líquidos están en contacto con medios gaseosos, p. ej. extracción. › Destilación fraccionada.

- C07C51/265 C07C 51/00 […] › teniendo cadenas laterales alquiladas que se oxidan a grupos carboxilo.

- C07C63/00 C07C […] › Compuestos que tienen grupos carboxilo unidos a los átomos de carbono de ciclos aromáticos de seis miembros.

- C07C63/15 C07C […] › C07C 63/00 Compuestos que tienen grupos carboxilo unidos a los átomos de carbono de ciclos aromáticos de seis miembros. › estando todos los grupos carboxilo unidos a los átomos de carbono del ciclo aromático de seis miembros.

Fragmento de la descripción:

Procedimiento y aparato para la fabricación de ácidos carboxílicos aromáticos que incluyen formas puras de los mismos.

Campo de la invención

La presente invención se refiere a un procedimiento y a aparatos para la fabricación de ácidos carboxílicos aromáticos mediante la oxidación de material de alimentación aromático a un producto ácido carboxílico aromático impuro en una mezcla de reacción de oxidación en fase líquida y la separación de un gas residual a alta temperatura y presión de la oxidación en fase líquida para recuperar agua líquida y solvente de la reacción líquida para la oxidación y distribuir subproductos de la oxidación entre los líquidos y una fase de gas que también resulta de la separación.

Antecedentes de la invención

El ácido tereftálico y otros ácidos carboxílicos aromáticos se utilizan ampliamente en la fabricación de poliésteres, generalmente por reacción con etilen glicol, alquilen glicoles más elevados o combinaciones de ellos, para la conversión a fibra, película, contenedores, botellas y otros materiales de embalaje y artículos moldeados.

En la práctica comercial, comúnmente se hacen ácidos carboxílicos aromáticos por la oxidación en fase líquida acuosa en un solvente de materias primas de ácido acético de benceno metil-sustituido y naftaleno, en el que las posiciones de los sustituyentes metilo corresponden a las posiciones de los grupos carboxilo en el producto ácido carboxílico aromático deseado, con aire u otra fuente de oxígeno, que normalmente es gaseosa, en presencia de un catalizador de bromo-promovido que comprende cobalto y manganeso. La oxidación es exotérmica y produce ácido carboxílico aromático, junto con subproductos, incluyendo productos de oxidación parcial o intermedia de la materia prima aromática, y productos de reacción de ácido acético, tales como metanol, metil acetato, y metil bromuro. También se genera agua como un subproducto. Ácido carboxílico aromático, generalmente acompañado por subproductos de la oxidación de la materia prima comúnmente se forman disueltos o como sólidos en suspensión en la mezcla de reacción en fase líquida y son comúnmente recuperados por cristalización y técnicas de separación sólido-líquido. La reacción de oxidación exotérmica se realiza comúnmente en un recipiente de reacción adecuada a temperatura y presión elevadas. Una mezcla de reacción en fase líquida se mantiene en el recipiente y una fase de vapor que se forma como resultado de la oxidación exotérmica se evapora a partir de la fase líquida y se extrae del reactor para controlar la temperatura de reacción. La fase de vapor comprende vapor de agua, solvente de la reacción de ácido acético vaporizado y cantidades pequeñas de subproductos de la oxidación, incluyendo tanto solvente como subproductos de la materia prima. Por lo general, contiene también gas oxígeno no consumido en la oxidación, pequeñas cantidades de materia prima que no ha reaccionado, óxidos de carbono y, cuando la fuente de oxígeno para el proceso es aire u otra mezcla gaseosa que contiene oxígeno, nitrógeno, óxidos de carbono y otros gases inertes componentes del gas fuente.

Formas puras de ácidos carboxílicos aromáticos con frecuencia se favorecen para la fabricación de poliésteres para aplicaciones importantes, tales como fibras y botellas, ya que las impurezas, tales como los subproductos generados a partir de materias primas aromáticas en dichos procesos de oxidación y, más generalmente, se sabe que diversas especies aromáticas carbonilo-sustituidas causan o se correlacionan con la formación de color en poliésteres hechos a partir de los ácidos y, a su vez, en productos transformados de poliéster sin color. Ácidos carboxílicos aromáticos con niveles reducidos de impurezas pueden obtenerse mediante oxidación adicional de productos en bruto en fase líquida como se describió anteriormente en uno o más, temperaturas y niveles de oxígeno progresivamente más bajos, y recuperar durante la cristalización los productos de la oxidación, para la conversión de productos de oxidación parcial de materia prima al producto ácido deseado, como se conoce a partir de las patentes US 4.877.900, 4.772.748 y 4.286.101. Formas puras de preferencia de ácido tereftálico y otros ácidos carboxílicos aromáticos con menor contenido de impurezas, tales como ácido tereftálico purificado o "PTA", son hechas mediante hidrogenación catalítica de formas menos puras de los ácidos, tales como el producto crudo que comprende ácido carboxílico aromático y subproductos generados mediante oxidación en fase líquida de materias primas aromáticas o los llamados productos de mediana pureza, en la solución a temperatura y presión elevadas utilizando un catalizador de metal noble. En la práctica comercial, la oxidación en fase líquida de materias primas aromáticas alquilo a ácido carboxílico aromático crudo y la purificación del producto crudo con frecuencia se lleva a cabo en procesos continuos integrados en los que producto crudo de la oxidación en fase líquida se utiliza como material inicial para la purificación.

La fase de vapor a alta temperatura y presión generada por la oxidación en fase líquida en dichos procesos es una fuente potencialmente valiosa de solvente de la reacción de ácido acético recuperable, materia prima que no ha reaccionado y subproductos de la reacción, así como de energía. Su contenido sustancial de agua, alta temperatura y presión y naturaleza corrosiva debido a los componentes tales como el metil bromuro gaseoso, solvente ácido acético y agua, sin embargo, plantea nuevos retos técnicos y económicos para separar o recuperar componentes para reciclar y recuperar su contenido energético. Además, las impurezas que se mantienen sin separarse en las corrientes del proceso de recuperación pueden evitar la reutilización de las corrientes, si las impurezas afectan negativamente a otros aspectos de proceso o la calidad del producto. Como se describe en la patente US 5.200.557, por ejemplo, los ácidos monocarboxílicos afectan negativamente a los catalizadores de hidrogenación utilizados en los procesos de purificación, incluso con bajos niveles de residuos de ácido acético tales como los presentes en productos de ácido carboxílico aromáticos en crudo recuperados de líquidos de reacción de oxidación que se consideran perjudiciales.

La descripción de la patente británica GB 1.373.230, las patentes US 5.304.676; 5.723.656; 6.143.925; 6.504.051, descripción de la patente europea EP 0 498 591 B1 y solicitud internacional WO 97/27168 describen procesos de fabricación de ácidos carboxílicos aromáticos por oxidación en fase líquida de las materias primas aromáticas en el cual un gas residual a alta presión se extrae de la oxidación y tratado para la recuperación y reciclaje de partes o componentes del mismo y, en algunos casos, la recuperación de la energía. La condensación de gases residuales, tal como en la patente US 5.304.676, es eficaz para la recuperación de agua, ácido acético y otros componentes condensables de los gases residuales, pero separando agua, ácido acético y otros componentes en el condensado resultante es técnicamente compleja y poco práctica económicamente. Las separaciones de los gases residuales a alta presión, como en los procesos de las patentes US 5.723.656, 6.143.925, 6.504.051 y WO 97/27168, puede ser eficaz para separar los gases residuales para recuperar los líquidos ricos en ácido acético y gases que comprenden vapor de agua adecuado para procesamiento adicional. Sin embargo, algunos subproductos de la oxidación tienden a distribuirse en ambas fases de líquido y gas en dichas separaciones, complicando su recuperación e impactando potencialmente de forma adversa otras corrientes y etapas de proceso. Estas dificultades se ven agravadas por la acumulación de dichos subproductos en procesos en los que corrientes que contienen subproductos, tales como licor madre que queda después de la recuperación de las formas puras de ácido carboxílico aromático de una mezcla de reacción líquida de purificación o gases efluentes condensados líquidos de separaciones de alta presión, se utilizan en las separaciones. Ninguno de los procesos según las patentes citadas usa el líquido condensado a partir de un gas residual a alta presión a partir de una oxidación en fase líquida como solvente u otro líquido que incluya agua en la purificación de ácidos carboxílicos aromáticos impuros y las recuperaciones de materiales y energía en dichos procesos a menudo se logran uno a expensas del otro, por ejemplo, debido a la pérdida del contenido energético en el enfriamiento o despresurización...

Reivindicaciones:

1. Procedimiento para la fabricación de ácido carboxílico aromático, que comprende

poner en contacto una materia prima que comprende al menos un hidrocarburo aromático sustituido en una o más posiciones con al menos un grupo que se puede oxidar a un grupo ácido carboxílico con oxígeno gaseoso en una mezcla de reacción de oxidación en fase líquida que comprende ácido monocarboxílico solvente y agua en presencia de una composición catalizadora que comprende al menos un componente metálico pesado efectivo para catalizar la oxidación de la materia prima aromática al ácido carboxílico aromático en una zona de reacción a temperatura y presión elevadas eficaces para mantener una mezcla de reacción de oxidación en fase líquida y formar un ácido carboxílico aromático e impurezas que comprenden subproductos de la reacción disueltos o suspendidos en la mezcla de reacción de oxidación en fase líquida y una fase de vapor de alta presión que comprende ácido monocarboxílico solvente, agua y pequeñas cantidades de los hidrocarburos aromáticos sustituidos y subproductos de la oxidación de los hidrocarburos aromáticos sustituidos y del ácido monocarboxílico solvente;

transferir una fase de vapor de alta presión eliminada de la zona de reacción a una zona de separación capaz de separar sustancialmente ácido monocarboxílico solvente, agua y subproductos de la oxidación en al menos una primera fase líquida rica en ácido monocarboxílico solvente y al menos una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y al menos una segunda fase de vapor de alta presión de ácido monocarboxílico solvente agotado, que comprende vapor de agua, de manera que los subproductos de la oxidación de los hidrocarburos aromáticos sustituidos preferentemente se distribuyen en la primera fase líquida y los subproductos de la oxidación del ácido monocarboxílico solvente se distribuyen preferentemente en la segunda fase de vapor de alta presión; y

eliminar desde la zona de separación en corrientes separadas una primera fase líquida rica en ácido monocarboxílico solvente y una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y subproductos de la oxidación del mismo y una segunda fase de vapor de alta presión que está sustancialmente libre de los subproductos de la oxidación de los hidrocarburos aromáticos sustituidos.

2. Procedimiento según la reivindicación 1, que también comprende la separación del ácido monocarboxílico solvente, agua y subproductos de la oxidación en la zona de separación en etapas, que comprenden

dirigir la fase de vapor de alta presión eliminada de la zona de reacción a una primera etapa del dispositivo de separación y un líquido de reflujo a una tercera etapa del dispositivo de separación de modo que un flujo de fase de vapor de la primera etapa a una segunda etapa a una tercera etapa de la zona de separación está en contacto con un flujo a contracorriente de fase de líquido de reflujo de la tercera a la segunda a la primera etapa de la zona de separación;

separar sustancialmente agua y ácido monocarboxílico solvente en la fase de vapor que fluye en contracorriente y la fase líquida de reflujo en la primera etapa de forma, de manera que se forman una primera fase líquida rica en ácido monocarboxílico solvente y una fase de vapor intermedia del ácido monocarboxílico solvente agotado a alta presión, y

separar sustancialmente agua y subproductos en la fase de vapor que fluye en contracorriente y la fase líquida de reflujo en la segunda etapa de forma de manera que los subproductos de los hidrocarburos aromáticos sustituidos se eliminan a la fase líquida de reflujo y se forma una segunda fase de vapor intermedia de alta presión que comprende vapor de agua sustancialmente libre de ácido monocarboxílico solvente y subproductos de los hidrocarburos aromáticos sustituidos, y

separar sustancialmente agua y subproductos del ácido monocarboxílico solvente en la fase de vapor que fluye en contracorriente y la fase líquida de reflujo en la tercera etapa de forma de manera que se forman una segunda fase líquida enriquecida en agua una sustancialmente libre de ácido monocarboxílico solvente y subproductos del mismo y una segunda fase de vapor de alta presión que comprende vapor de agua y los subproductos del ácido monocarboxílico solvente y sustancialmente libre de los subproductos de los hidrocarburos aromáticos sustituidos.

3. Procedimiento según la reivindicación 2, que también comprende la extracción de la zona de separación de una segunda fase líquida que comprende el agua sustancialmente libre de ácido monocarboxílico solvente y subproductos del mismo.

4. Procedimiento según la reivindicación 3, que también comprende dirigir la segunda fase líquida retirada de la zona de separación a una zona de purificación de ácidos carboxílicos aromáticos de manera que al menos un líquido que comprende agua en la zona de purificación comprende la segunda fase líquida.

5. Procedimiento según la reivindicación 2, en el que la primera etapa del dispositivo de separación comprende etapas teóricas de equilibrio capaces de separar agua y ácido monocarboxílico solvente en la fase de vapor de alta presión trasferida a la zona de separación de manera que al menos aproximadamente el 95% en peso del ácido monocarboxílico solvente se elimina al líquido de reflujo en la primera etapa.

6. Procedimiento según la reivindicación 2, en el que un líquido de reflujo se suministra en la primera etapa de la zona de separación.

7. Procedimiento según la reivindicación 6, en el que el líquido por reflujo suministrado a la primera etapa comprende un licor madre de purificación dirigido a la zona de separación desde una zona de purificación.

8. Procedimiento según la reivindicación 2, en el que el líquido por reflujo suministrado a la tercera fase de la zona de separación comprende un líquido condensado a partir de la segunda fase de vapor de alta presión que comprende vapor de agua y subproductos del ácido monocarboxílico solvente y sustancialmente libre de los subproductos del hidrocarburo aromático sustituido.

9. Procedimiento según la reivindicación 1, en el que el hidrocarburo aromático sustituido es para-xileno, el ácido monocarboxílico solvente comprende ácido acético, la segunda fase líquida eliminada de la zona de separación comprende agua sustancialmente libre de ácido monocarboxílico solvente, metanol y metil acetato, y la segunda fase de vapor de alta presión comprende vapor de agua sustancialmente libre de ácido p-toluico.

10. Procedimiento según la reivindicación 1, que también comprende condensar una segunda fase de vapor de alta presión que comprende agua que está sustancialmente libre de los subproductos de la oxidación de los hidrocarburos aromáticos sustituidos eliminados de la zona de separación para formar un líquido condensado que comprende agua y un gas de escape de condensación de alta presión y recuperar al menos un subproducto del ácido monocarboxílico solvente del gas de escape de alta presión de condensación.

11. Procedimiento según la reivindicación 4 ó 7, en el que un procedimiento para purificar un ácido carboxílico aromático impuro en la zona de purificación comprende, en etapas,

(a) formar una solución de reacción de purificación que comprende ácido carboxílico aromático e impurezas disueltas o fangosas en un líquido que comprende agua;

(b) poner en contacto una solución de reacción de purificación que comprende ácido carboxílico aromático e impurezas en un líquido que comprende agua a temperatura y presión elevadas con hidrógeno en presencia de un catalizador de hidrogenación para formar una mezcla de reacción líquida de purificación;

(c) recuperar de una mezcla de reacción líquida de purificación que comprende ácido carboxílico aromático e impurezas un producto sólido purificado que comprende ácido carboxílico aromático con reducidos niveles de impurezas y un licor madre de purificación;

(d) lavar con al menos un líquido que comprende agua un producto ácido carboxílico aromático purificado sólido recuperado de una mezcla de reacción líquida de purificación que comprende el ácido carboxílico aromático, impurezas y un líquido que comprende agua.

12. Procedimiento para la fabricación de ácido carboxílico aromático que comprende, en etapas,

al menos una oxidación en fase líquida que comprende poner en contacto una materia prima con al menos un hidrocarburo aromático sustituido en el que los sustituyentes son oxidables a grupos de ácido carboxílico con oxígeno gaseoso en una mezcla de reacción de oxidación en fase líquida que comprende solvente ácido monocarboxílico y agua y en presencia de una composición catalizadora que comprende al menos un componente metálico pesado efectivo para catalizar la oxidación de la materia prima aromática al ácido carboxílico aromático en una zona de reacción a temperatura y presión elevadas eficaces para mantener una mezcla de reacción de oxidación en fase líquida y formar un ácido carboxílico aromático e impurezas que comprenden subproductos de la reacción disueltos o suspendidos en la mezcla de reacción de oxidación en fase líquida y una fase de vapor de alta presión que comprende agua, ácido monocarboxílico, hidrocarburos aromáticos sustituidos que no han reaccionado, oxígeno y subproductos de la reacción, y

al menos una purificación que comprende poner en contacto con hidrógeno a temperatura y presión elevadas en presencia de un catalizador que comprende un metal catalizador de hidrogenación una solución de reacción de purificación que comprende un líquido que comprende agua y que tiene disuelto en él el ácido carboxílico aromático e impurezas recuperados de la mezcla de reacción de oxidación en fase líquida de al menos una oxidación en fase líquida para formar una mezcla de reacción líquida de purificación que incluye el ácido carboxílico aromático e impurezas hidrogenadas disueltas en un líquido que comprende agua, y

al menos un gas residual de separación que comprende la transferencia de una fase de vapor de alta presión eliminada de la zona de reacción de al menos una oxidación en fase líquida a una zona de separación capaz de separar sustancialmente ácido monocarboxílico solvente, agua y subproductos de la oxidación en al menos una primera fase líquida rica en ácido monocarboxílico solvente y al menos una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y al menos una segunda fase de vapor de alta presión ácido monocarboxílico solvente agotado que comprende vapor de agua de forma de manera que los subproductos de la oxidación de los hidrocarburos aromáticos sustituidos son preferentemente distribuidos a la primera fase líquida y los subproductos de la oxidación del ácido monocarboxílico solvente son preferentemente distribuidos a la segunda fase de vapor de alta presión, y la eliminación de la zona de separación de una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y subproductos de la oxidación del mismo y una segunda fase de vapor de alta pre- sión que está sustancialmente libre de los subproductos de la oxidación de los hidrocarburos aromáticos sustituidos, y

al menos una etapa que comprende dirigir una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y subproductos de la oxidación de los mismos eliminados de la zona de separación en al menos la separación de gases residuales a una zona de purificación de forma de manera que un líquido que comprende agua utilizado en al menos una purificación o para la recuperación, separación o lavado de un producto derivado comprende el líquido condensado.

13. Procedimiento según la reivindicación 12, en el que al menos una purificación comprende una etapa que comprende la disolución en un líquido que comprende agua el producto sólido que comprende ácido carboxílico aromático e impurezas que comprenden subproductos de la oxidación recuperados de la mezcla de reacción de oxidación de líquidos en al menos una oxidación en fase líquida para formar la solución de purificación y el líquido que comprende el agua comprende una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y subproductos de la oxidación de los mismos eliminada de la zona de separación en al menos una separación de gases residuales.

14. Procedimiento según la reivindicación 12, en el que al menos una purificación comprende una etapa que comprende la formación de una suspensión en un fango en un líquido que comprende agua de un producto sólido que comprende ácido carboxílico aromático y niveles reducidos de impurezas recuperados de la mezcla de reacción líquida de purificación y el líquido que comprende agua comprende una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y subproductos de la oxidación eliminados de la zona de separación en al menos una separación de gases residuales.

15. Procedimiento según la reivindicación 12, en el que al menos una purificación comprende una etapa que comprende lavar con un líquido que comprende agua un producto sólido que comprende ácido carboxílico aromático con niveles reducidos de impurezas recuperados de la mezcla de reacción líquida de purificación y el líquido que comprende agua comprende una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y subproductos de la oxidación eliminados de la zona de separación al menos en la separación de gases residuales.

16. Procedimiento según la reivindicación 12, que también comprende al menos una etapa en la que una forma pura sólida del ácido carboxílico aromático con reducidos niveles de impurezas y un licor madre de purificación se recuperan de la mezcla de reacción líquida de purificación en al menos una purificación y el licor madre de purificación se dirige a la al menos una separación de los gases residuales de forma de manera que un líquido de reflujo suministrado a la zona de separación comprende el licor madre de purificación.

17. Procedimiento de la reivindicación 12, que también comprende la condensación de una segunda fase de vapor de alta presión que comprende agua que está sustancialmente libre de los subproductos de la oxidación de los hidrocarburos aromáticos sustituidos eliminados de la zona de separación en al menos una separación de gases residuales para formar un líquido condensado que comprende agua.

18. Procedimiento según la reivindicación 17, que también comprende dirigir el líquido condensado que comprende agua a la zona de separación en al menos una separación de gases residuales de forma de manera que un líquido de reflujo suministrado a la zona de separación comprende el líquido condensado que comprende agua.

19. Procedimiento según la reivindicación 12, que también comprende la recuperación de energía a partir de una segunda fase de vapor de alta presión que comprende agua que está sustancialmente libre de los subproductos de la oxidación de los hidrocarburos aromáticos sustituidos eliminados de la zona de separación en al menos una separación de gases residuales.

20. Procedimiento según la reivindicación 12, en el que el hidrocarburo aromático sustituido en al menos una oxidación en fase líquida es para-xileno y el ácido monocarboxílico solvente en la oxidación en fase líquida comprende ácido acético.

21. Procedimiento según la reivindicación 20, en el que la segunda fase líquida que está sustancialmente libre de ácido monocarboxílico solvente y subproductos de la oxidación de los mismos eliminados de la zona de separación en al menos la separación de gases residuales deben estar sustancialmente libres de ácido acético, metanol y metil acetato y la segunda fase de vapor de alta presión eliminada de la zona de separación está sustancialmente libre de ácido p-toluico.

22. Procedimiento según la reivindicación 12, que también comprende la condensación una segunda fase de vapor de alta presión que comprende agua que está sustancialmente libre de los subproductos de la oxidación de los hidrocarburos aromáticos sustituidos eliminados de la zona de separación en al menos una separación de gases residuales para formar un líquido condensado que comprende agua y un gas de escape de condensación de alta presión y recuperar al menos un subproducto del ácido monocarboxílico solvente, materia prima aromática que no ha reaccionado o combinaciones de los mismos del gas de escape de la condensación de alta presión.

23. Procedimiento para la fabricación de ácidos carboxílicos aromáticos que comprende, en etapas,

(a) poner en contacto una materia prima que contiene un hidrocarburo aromático sustituido en una o más posiciones con al menos un grupo que es oxidable a un grupo ácido carboxílico y oxígeno gaseoso en una mezcla de reacción de oxidación en fase líquida que comprende ácido monocarboxílico solvente y agua en presencia de una composición catalizadora que comprende un componente metálico pesado efectivo para catalizar la oxidación de la materia prima aromática al ácido carboxílico aromático en una zona de reacción a temperatura y presión elevadas eficaces para mantener una mezcla de reacción líquida y para formar un ácido carboxílico aromático e impurezas que comprenden por subproductos de los hidrocarburos aromáticos sustituidos disueltas o suspendidas en la mezcla de reacción de oxidación en fase líquida y una fase de vapor de alta presión que comprende ácido monocarboxílico solvente, agua, subproductos de los hidrocarburos aromáticos sustituidos y subproductos del ácido monocarboxílico solvente,

(b) recuperar de la mezcla de reacción de oxidación en fase líquida un producto sólido que comprende ácido carboxílico aromático e impurezas que comprenden subproductos de la reacción;

(c) disolver o suspender el producto sólido recuperado de la mezcla de reacción de oxidación en fase líquida que comprende ácido carboxílico aromático e impurezas que comprenden los subproductos de los hidrocarburos aromáticos sustituido en un líquido que comprende agua, al menos una parte del cual comprende una segunda fase líquida recuperada según la etapa (g), para formar una solución de purificación;

(d) poner en contacto la solución de purificación a temperatura y presión elevadas con hidrógeno en presencia de un catalizador de hidrogenación para formar una mezcla de reacción líquida de purificación;

(e) recuperar de la mezcla de reacción líquida de purificación un producto purificado sólido que comprende ácido carboxílico aromático con niveles reducidos de impurezas y un licor madre de purificación líquido que comprende agua y pequeñas cantidades de subproductos hidrogenados de los hidrocarburos aromáticos sustituidos derivados de los mismos o combinaciones de los mismos;

(f) transferir una fase de vapor de alta presión de la etapa (a) que comprende ácido monocarboxílico solvente, vapor de agua, subproductos de los hidrocarburos aromáticos sustituidos y subproductos del ácido monocarboxílico solvente a una zona de separación suministrada con el líquido de reflujo y capaz sustancialmente de separar ácido monocarboxílico solvente, agua y subproductos en al menos una primera fase líquida rica en ácido monocarboxílico solvente y al menos una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y al menos una segunda fase de vapor de alta presión de ácido monocarboxílico solvente agotado que comprende vapor de agua de forma de manera que los subproductos de la oxidación de los hidrocarburos aromáticos sustituidos se distribuyen sustancialmente a la primera fase líquida y los subproductos de la oxidación del ácido monocarboxílico solvente se distribuyen sustancialmente a la segunda fase de vapor de alta presión, y

(g) eliminar de la zona de separación en corrientes separadas una primera fase líquida rica en ácido monocarboxílico solvente y una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y subproductos de la oxidación del mismo y una segunda fase de vapor de alta presión que está sustancialmente libre de los subproductos de los hidrocarburos aromáticos sustituidos;

(h) dirigir una segunda fase líquida rica en agua que está sustancialmente libre de ácido monocarboxílico solvente y subproductos del mismo eliminado de la zona de separación en el etapa (g) a al menos a una de las etapas (c), (d) o (e) de forma de manera que un líquido que comprende agua en al menos una de los etapas (c), (d) o (e) de la segunda fase líquida.

24. Procedimiento según la reivindicación 23, que también comprende dirigir el licor madre de purificación recuperado según la etapa (e) a la etapa (f) de forma de manera que el líquido de reflujo suministrado a la zona de separación en la etapa (f) comprende el licor madre de purificación.

25. Procedimiento según la reivindicación 23, que también comprende la recuperación de un líquido condensado que comprende agua de la segunda fase de vapor de alta presión sustancialmente libre de los subproductos de los hidrocarburos aromáticos sustituidos eliminados de la zona de separación según la etapa (g).

26. Procedimiento según la reivindicación 23, que también comprende dirigir el líquido condensado que comprende agua recuperado de la segunda fase de vapor de alta presión a la etapa (f) de forma de manera que el líquido de reflujo suministrado a la zona de separación en la etapa (f) comprende el líquido condensado.

27. Procedimiento según la reivindicación 26, que también comprende dirigir el licor madre de purificación recuperado según la etapa (e) a la etapa (f) de forma de manera que el líquido de reflujo suministrado a la zona de separación en la etapa (f) comprende el licor madre de purificación.

28. Procedimiento según la reivindicación 27, en el que un líquido de reflujo que comprende el líquido condensado se suministra a la zona de separación en una porción superior de la misma.

29. Procedimiento según la reivindicación 28, en el que un líquido de reflujo que comprende el licor madre de purificación se suministra a la zona de separación en una parte inferior de la misma.

30. Procedimiento según la reivindicación 27, en el que un líquido de reflujo que comprende el licor madre de purificación se suministra en la zona de separación en una parte inferior de la misma.

31. Procedimiento según la reivindicación 30, en el que la segunda fase líquida eliminada de la zona de separación según la etapa (g) se elimina de la zona de separación en una porción intermedia de la misma entre las partes superior e inferior.

32. Procedimiento según la reivindicación 25, que comprende además la recuperación de energía a partir de una segunda fase de vapor de alta presión sustancialmente libre de los subproductos de los hidrocarburos aromáticos sustituidos eliminados de la zona de separación según la etapa (g).

33. Procedimiento según la reivindicación 23, que comprende además la recuperación de energía de la segunda fase de vapor de alta presión sustancialmente libre de los subproductos de los hidrocarburos aromáticos sustituidos eliminados de la zona de separación según la etapa (g).

34. Procedimiento según la reivindicación 33, en el que la energía se recupera en forma de trabajo.

35. Procedimiento según la reivindicación 33, en el que la energía se recupera en forma de calor.

36. Procedimiento según cualquiera de las reivindicaciones 23 a 35, en el que el hidrocarburo aromático sustituido es para-xileno y el ácido monocarboxílico solvente comprende ácido acético.

37. Procedimiento según cualquiera de las reivindicaciones 23 a 35, en el que la segunda fase líquida eliminada de la zona de separación en la etapa (g) está sustancialmente libre de ácido acético, metanol y metil acetato y la segunda fase de vapor de alta presión eliminada de la zona de separación está sustancialmente libre del ácido p-toluico.

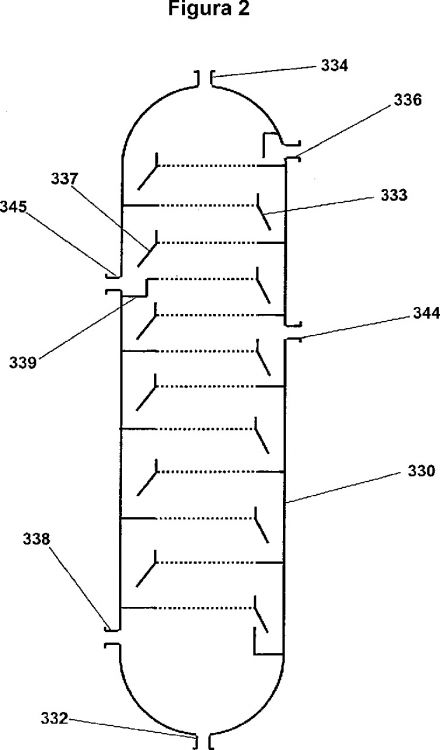

38. Aparato para la separación de los componentes de un reactor de los gases residuales generados en la fabricación de ácido carboxílico aromático por oxidación en fase líquida de un hidrocarburo aromático sustituido en una mezcla de reacción en fase líquida que comprende un recipiente sustancialmente en columna, sustancialmente cerrado que define un volumen interior y que comprende

al menos una entrada de gas inferior para recibir y dirigir a una primera etapa de una zona de fraccionamiento una fase de vapor de encabezado de alta presión eliminada de un recipiente de reacción para la oxidación en fase líquida de una materia prima hidrocarburo aromático sustituido con oxígeno gaseoso en una mezcla de reacción de fase líquida que comprende ácido monocarboxílico solvente y agua en condiciones tales que se mantiene una mezcla de reacción en fase líquida y una fase de vapor de encabezado de alta presión que comprende vapores de agua ácido monocarboxílico solvente se genera en el recipiente de reacción; y

una zona de fraccionamiento en el volumen interior del recipiente para poner en contacto las fases gaseosa y líquida en flujo en contracorriente a través de ella en una pluralidad de etapas de equilibrio teórico y que comprende

una primera parte que es capaz de separar sustancialmente agua y ácido monocarboxílico solvente en la fase de vapor de alta presión en contacto con un flujo a contracorriente de líquido de reflujo que comprende los componentes de un líquido de reflujo recibido desde una fase intermedia de la zona de fraccionamiento, de forma de manera que se forma una primera fase líquida rico en ácido monocarboxílico solvente se elimina en el líquido y una primera fase de vapor intermedia de ácido monocarboxílico solvente agotado de alta presión que comprende vapor de agua, en la que la primera parte está en comunicación de flujo con una porción intermedia de la zona de fraccionamiento para recibir el líquido de reflujo del mismo y el pasaje de la primera fase intermedia de vapor a la misma y comprende medios para dirigir el líquido de reflujo en el que se elimina la primera fase líquida a un depósito de líquido, y

una porción intermedia que es capaz de separar agua y subproductos de la oxidación en fase líquida de la materia prima hidrocarburo aromático sustituido en la primera fase intermedia de vapor en contacto con un flujo a contracorriente de líquido de reflujo que comprende los componentes líquidos de un líquido de reflujo recibido desde una porción superior del dispositivo de separación, de forma de manera que los subproductos de los hidrocarburos aromáticos sustituidos se eliminan en el líquido de reflujo y se forma una segunda fase intermedia de vapor de alta presión la que comprende vapor de agua sustancialmente libre de ácido monocarboxílico solvente y subproductos de los hidrocarburos aromáticos sustituidos, en donde la porción intermedia está en comunicación de flujo con una parte superior de la zona de fraccionamiento para la recepción del líquido de reflujo de las mismas y el pasaje de la segunda fase intermedia de vapor a la misma, y

una porción superior que es capaz sustancialmente de separar agua y subproductos de la oxidación en fase líquida del ácido monocarboxílico solvente en al menos una de la segunda fase de vapor intermedia y un líquido de reflujo suministrado a la parte superior en contacto con una contracorriente de líquido de reflujo, de forma que se forma una segunda fase líquida que comprende agua sustancialmente libre de ácido monocarboxílico solvente y subproductos del mismo se elimina al líquido de reflujo y una segunda fase de vapor de alta presión compuesta por vapor de agua y subproductos del ácido monocarboxílico solvente y sustancialmente libre de los subproductos de los hidrocarburos aromáticos sustituidos, en la que la parte superior cuenta con los medios de recolección en una parte inferior de la misma para recoger al menos una porción del líquido de reflujo en el que se elimina la segunda fase líquida, y

un depósito de líquido para la recepción desde la primera parte de la zona de fraccionamiento líquido de reflujo en el que se ha eliminado la primera fase líquida, y

al menos una salida del líquido en comunicación con el reservorio de líquido para la eliminación de líquido del aparato, y

al menos una entrada de líquido para la introducción de un líquido de reflujo en una región superior de la parte superior de la zona de fraccionamiento, y

al menos una entrada de líquido para la introducción de un líquido de reflujo hacia una región superior de la porción inferior de la zona de fraccionamiento, y

al menos una salida del líquido en comunicación con los medios de recepción para eliminar del dispositivo al menos una porción del líquido de reflujo en el que se elimina la segunda fase líquida.

39. Aparato según la reivindicación 38, en el que la zona de fraccionamiento proporciona aproximadamente de 20 hasta aproximadamente 80 etapas de equilibrio teórico.

40. Aparato según la reivindicación 38, en el que la primera porción de la zona de fraccionamiento es capaz de separar agua y ácido monocarboxílico solvente en la fase de vapor de alta presión de manera que al menos aproximadamente el 95% en peso del ácido monocarboxílico solvente se elimina el líquido de reflujo.

41. Aparato según la reivindicación 38, en el que al menos una salida en comunicación con los medios de recolección y al menos una entrada para la introducción de un líquido de reflujo hacia una región superior de la porción inferior de la zona de fraccionamiento están separadas por aproximadamente de 1 hasta aproximadamente 10 etapas de equilibrio teórico.

42. Aparato según la reivindicación 38, en el que al menos una salida en comunicación con los medios de recolección y al menos una entrada para la introducción de un líquido de reflujo hacia una región superior de la parte superior de la zona de fraccionamiento están separadas por aproximadamente de 1 hasta aproximadamente 10 etapas de equilibrio teórico.

43. Aparato según cualquiera de las reivindicaciones 38 a 42, en forma de al menos una columna de destilación.

44. Aparato según la reivindicación 43, que también comprende un recipiente de reacción para la oxidación en fase líquida de una materia prima de hidrocarburo aromático sustituido con oxígeno gaseoso en una mezcla líquida que comprende la fase de reacción ácido monocarboxílico solvente y agua en condiciones tales que se mantiene una mezcla de reacción en fase líquida y una fase de vapor de encabezado de alta presión que comprende vapores de agua de ácido monocarboxílico solvente se genera en el recipiente de reacción, caracterizado porque el recipiente de reacción comprende al menos una válvula de escape para la eliminación de una fase de vapor de encabezado de alta presión desde el mismo en de comunicación de flujo con al menos una entrada inferior de gas para la recepción y la dirección de la fase de vapor de encabezado de alta de presión a la primera etapa de la zona de fraccionamiento.

45. Aparato según cualquiera de las reivindicaciones 38 a 42, que también comprende un recipiente de reacción para la oxidación en fase líquida de una materia prima hidrocarburo aromático sustituido con oxígeno gaseoso en una mezcla de reacción de fase líquida que comprende ácido monocarboxílico solvente y agua en condiciones tales que se mantiene una mezcla de reacción en fase líquida y se genera una fase de vapor de encabezado de alta presión que comprende vapores de agua ácido monocarboxílico solvente en el recipiente de reacción, caracterizado porque el recipiente de reacción comprende al menos una válvula ventilación para la eliminación de una fase de vapor de encabezado de alta presión desde el mismo en comunicación de flujo con al menos una entrada inferior de gas para la recepción y la dirección de fase de vapor de encabezado de alta presión a la primera etapa de la zona de fraccionamiento.

Patentes similares o relacionadas:

Método para producir ácido tereftálico de alta pureza, del 1 de Julio de 2020, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Método para producir ácido tereftálico de alta pureza, que comprende las siguientes etapas (a) a (c): la etapa (a); obtener un cristal […]

Sistema de oxidación con reactor secundario interno, del 22 de Enero de 2020, de Grupo Petrotemex, S.A. de C.V: Un reactor de columna de burbujeo que comprende: un recipiente de reacción externo ; y un recipiente de reacción […]

Recuperación de ácidos carboxílicos aromáticos y de catalizador de oxidación, del 1 de Enero de 2020, de INVISTA Textiles (U.K.) Limited: Un proceso que comprende: (a) producir una corriente de residuo de la fabricación de un ácido policarboxílico aromático por oxidación en fase líquida del precursor […]

Procedimiento para el arranque de un reactor de oxidación en fase gaseosa, del 25 de Junio de 2019, de BASF SE: Procedimiento para la preparación de ácidos carboxílicos y/o anhídridos de ácidos carboxílicos mediante oxidación en fase gaseosa de hidrocarburos aromáticos, […]

Compresión de vapor en procedimientos de ácido carboxílico aromático, del 1 de Mayo de 2019, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para producir un vapor de presión intermedia a partir de una corriente de procedimiento a alta temperatura que resulta de un procedimiento de producción […]

Método de pretratamiento para una resina de quelato que tiene anillo de piridina usada para recoger catalizador en el procedimiento de producción de un ácido carboxílico aromático, del 3 de Abril de 2019, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Método de pretratamiento de una resina de quelato que contiene anillo de piridina usada para recoger un catalizador de oxidación en fase líquida en un procedimiento de producción […]

Método para la purificación de ácido benzoico, del 27 de Marzo de 2019, de Sulzer Management AG: Un método para purificar un ácido benzoico en bruto que contiene del 5 al 20 % en peso de subproductos y del 80 al 95 % en peso de ácido benzoico, por medio de destilación, […]

Sistema de producción de ácido policarboxílico que emplea digestión oxidativa con intercambio de aguas previo reducido o eliminado, del 27 de Marzo de 2019, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para elaborar una composición de ácido tereftálico, comprendiendo dicho procedimiento: (a) introducir una alimentación de disolvente en una zona de oxidación […]