Procedimiento para ajustar el ensamblado de las superficies de dos piezas.

Procedimiento para el ensamblado ajustado de una superficie reproducida de una primera herramienta (1) deuna primera pieza (15),

y una superficie reproducida de una segunda herramienta (5) de una segunda pieza (11),con los pasos siguientes:

a) las superficies (2, 6) que se han de reproducir de las herramientas (1, 5) se dotan en puntos predeterminadoscon por lo menos sendos rebajes (3, 4; 7, 8);

b) los rebajes se producen por vía fotolitográfica;

c) las herramientas (1, 5) se orientan entre sí de tal modo que los rebajes (3, 4; 7, 8) queden con sus superficiessuperpuestas de modo congruente;

d) el espacio hueco definido por los rebajes (3, 4; 7, 8) superpuestos se rellena de un material plástico endurecible;

e) después de endurecer el plástico se separan entre sí las herramientas (1, 5) de tal modo que el plástico (10)endurecido solamente quede en el rebaje de una de las herramientas (1), reproduciendo el rebaje (3, 4) de lasuperficie de la otra herramienta (5) como elevación complementaria (7a, 8a);

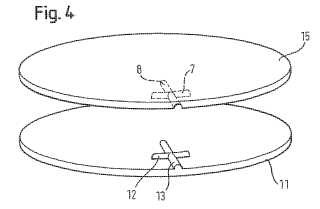

f) las primeras y segundas herramientas (15, 11) reproducidas de forma inmediata o mediata de estas herramientas(1, 5) se reúnen por parejas de tal modo que los rebajes (7, 8) o elevaciones (12, 13) en las superficies que se hande ensamblar, queden al menos aproximadamente congruentes, de modo que durante el ensamblado ajusten entresí las superficies de las dos piezas (15, 11).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2009/000467.

Solicitante: Sonopress GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Carl-Bertelsmann-Strasse 161F 33311 Gütersloch ALEMANIA.

Inventor/es: STEINBRECHT,BENNO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/30 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › Montaje, cambio o centraje.

- B29C65/00 B29C […] › Ensamblado de elementos preformados; Aparatos a este efecto.

- B29D17/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Fabricación de soportes de registro que tienen ranuras o surcos finos, p. ej. registro sobre discos para reproducción por aguja o sobre cilindros; Fabricación de registros sobre discos a partir de una matriz.

- G03F9/00 FISICA. › G03 FOTOGRAFIA; CINEMATOGRAFIA; TECNICAS ANALOGAS QUE UTILIZAN ONDAS DISTINTAS DE LAS ONDAS OPTICAS; ELECTROGRAFIA; HOLOGRAFIA. › G03F PRODUCCION POR VIA FOTOMECANICA DE SUPERFICIES TEXTURADAS, p. ej. PARA LA IMPRESION, PARA EL TRATAMIENTO DE DISPOSITIVOS SEMICONDUCTORES; MATERIALES A ESTE EFECTO; ORIGINALES A ESTE EFECTO; APARELLAJE ESPECIALMENTE ADAPTADO A ESTE EFECTO (aparatos de composición fototipográfica B41B; materiales fotosensibles o procesos para la fotografía G03C; electrofotografía, capas sensibles o procesos a este efecto G03G). › Colocación o posicionamiento de originales, máscaras, tramas, hojas fotográficas, superficies texturadas, p. ej. automático (G03F 7/22 tiene prioridad; preparación de máscaras fotográficas G03F 1/00; en combinación con dispositivos de reproducción fotográfica para hacer reproducciones G03B 27/00).

- G11B7/24 G […] › G11 REGISTRO DE LA INFORMACION. › G11B REGISTRO DE LA INFORMACION BASADO EN UN MOVIMIENTO RELATIVO ENTRE EL SOPORTE DE REGISTRO Y EL TRANSDUCTOR (registro de valores medidos según un procedimiento que no necesita el uso de un transductor para la reproducción G01D 9/00; aparatos de registro o de reproducción que utilizan una banda marcada por un procedimiento mecánico, p. ej. una banda de papel perforada, o que utilizan soportes de registro individuales, p. ej. fichas perforadas o fichas magnéticas G06K; transferencia de datos de un tipo de soporte de registro a otro G06K 1/18; circuitos para el acoplamiento de la salida de un dispositivo de reproducción a un receptor radio H04B 1/20; cabezas de lectura para gramófonos o transductores acústicos electromecánicos o sus circuitos H04R). › G11B 7/00 Registro o reproducción por medios ópticos, p. ej. registro utilizando un haz térmico de radiación óptica, reproducción utilizando un haz óptico de potencia reducida; Soportes de registro correspondientes (G11B 11/00, G11B 13/00 tienen prioridad). › Soportes de registro caracterizados por la forma, estructura o propiedades físicas, o bien por la selección del material (caracterizados por la disposición de la información sobre el soporte G11B 7/007).

- G11B7/26 G11B 7/00 […] › Aparatos o procesos especialmente establecidos para la fabricación de soportes de registro.

PDF original: ES-2399690_T3.pdf

Fragmento de la descripción:

Procedimiento para ajustar el ensamblado de las superficies de dos piezas La invención se refiere a un procedimiento para el ensamblado ajustado de una superficie de una primera pieza reproducida por una primera herramienta, y una superficie de una segunda pieza reproducida por una segunda herramienta, con un error de ajuste inferior a 10 !m y preferentemente inferior a 1 !m. Bajo el concepto de "ensamblar" se debe entender en lo sucesivo preferentemente la unión permanente de las respectivas superficies de pieza, si bien el procedimiento según la invención es igualmente aplicable para piezas cuyas superficies solamente se unan de modo ajustado de forma temporal.

Un procedimiento mecánico para posicionar con alta precisión componentes micro ópticos, por ejemplo lentes ópticos, máscaras y filtros, se conoce por el artículo "Assembly of micro-optical Systems with mechanical positioning" (Montaje de Assembly of micro-optical Systems with mechanical positioning" (Montaje de sistemas micro ópticos con posicionador mecánico) , A. Stockham, Proc SPIE 6376-9, 2006. En las superficies que se trata de ensamblar se forman estructuras superficiales fotolitográficas que o bien son complementarias según el principio de los pasadores de ajuste y se obtiene una precisión de ensamblado de aproximadamente 3 !m o está formado por piezas simétricas entre sí que contengan unas ranuras que tengan aproximadamente forma de V que se alinean entre sí mediante unos trozos de fibra de vidrio insertados y que dan lugar a una precisión de ensamblado de las piezas de aprox. 1 !m.

Por el documento DE 103 55 681 A1 se conoce un procedimiento óptico destinado a la alineación de una máscara de exposición con relación a un sustrato semiconductor (Wafer) , donde se aplican sobre los sustratos (Wafer y Máscara) marcas de ajuste que se hacen coincidir bajo un microscopio de ajuste mediante desplazamientos relativos en el plano de los sustratos. La precisión que se puede obtener se dice que es inferior a 0, 5 !m.

Por el documento WO 99/18612 se conoce el procedimiento para la fabricación simultánea de numerosos componentes de micro óptica que están formados por componentes con diferentes propiedades ópticas, para pegar entre sí dos Wafer que comprenden los componentes ópticos que se trata de unir. Para poder alinear los Wafer entre sí están dotados de marcas de trazo que se hacen coincidir ópticamente.

Por el documento EP 0 567 086 A1 se conoce un soporte de información óptico de doble cara que se compone de dos láminas de sustrato unidas de las cuales cada una presenta un orificio axial pasante para poder efectuar la alineación relativa entre sí de las láminas de sustrato antes de unirlas.

Por el documento US 2008/0028360 A1 se conoce un procedimiento de litografía en el que un sustrato con una primera marca de posicionamiento y una matriz con un segundo elemento de posicionamiento se alinean relativamente entre sí mediante un procedimiento de formación de imagen que evalúa estas marcas de posicionamiento.

Por principio rige que con procedimientos de ajuste ópticos se puede alcanzar una mayor precisión que con procedimientos de ajuste mecánicos. Ahora bien, los procedimientos de ajuste ópticos consumen relativamente mucho tiempo (del orden de magnitud de un minuto por proceso de ajuste) y que por lo tanto, si bien son adecuados para efectuar el ajuste de alta precisión de las herramientas, pero no lo son para piezas que se hayan de reproducir en grandes cantidades mediante esas herramientas o sus piezas reproducidas idénticas (por ejemplo por el procedimiento de fundición inyectada) . Como representante de otras aplicaciones se pueden citar especialmente la fabricación de medios de memoria ópticos del tipo de DVD de doble cara, en el que dos sustratos, de los cuales cada uno tiene una cara con soporte de información, se han de unir de forma permanente por sus otras caras dorso con dorso con un centraje de alta precisión. Los sustratos a su vez se reproducen de los llamados Stamper, conocidos por el procedimiento de fundición inyectada, los cuales a su vez son reproducciones galvanoplásticas de maestros, es decir de herramientas que portan las informaciones en forma de un relieve superficial generado por fotolitografía, que se reproduce sobre los dos sustratos citados con una precisión de 1/10 !m.

La invención tiene como objetivo proporcionar un procedimiento mediante el cual las superficies que se trata de ensamblar de unas primeras y segundas herramientas fabricadas en grandes cantidades se puedan ajustar entre sí antes y durante el ensamblado con alta precisión, por lo menos en una dirección paralela al plano de las superficies que se trata de ensamblar.

Este objetivo se resuelve de acuerdo con la invención por un procedimiento que comprende los pasos a) a f) de la reivindicación 1. De este modo se consigue en particular que también las piezas producidas en grandes cantidades y con frecuencia bajo una presión de costes, se puedan ensamblar con un ajuste óptico de muy alta precisión después de un preajuste mecánico que se puede realizar consumiendo bastante poco tiempo.

En la medida en que una sección que se extienda disminuyendo desde la superficie hacia el fondo de los rebajes, no sea ya el resultado de la producción fotolitográfica, es necesario, tanto para la separación segura del plástico endurecido de una de las dos herramientas según el paso e) del procedimiento como también para conseguir un ajuste definitivo de las dos piezas respectivas, es necesario producir los rebajes en las superficies de las herramientas con una anchura que vaya disminuyendo hacia el fondo respectivo.

Dado que por lo general se requiere un ajuste en dos ejes de las piezas que se trata de ensamblar se recomienda que en el caso de dimensiones reducidas de los rebajes, las superficies de las herramientas que se han de reproducir se doten de por lo menos dos rebajes distanciados lo más posible entre sí, que también pueden tener geometrías diferentes.

En el paso d) del procedimiento es necesario rellenar con un plástico endurecible la oquedad definida por los rebajes superpuestos de las herramientas. Para poder alimentar cómodamente este plástico, que en un principio está líquido, los rebajes pueden estar realizados y dispuestos de tal manera que tengan cada uno una comunicación a modo de canal con el borde lateral más próximo de las herramientas, de modo que el plástico se pueda inyectar desde este borde. Este borde lateral está por lo tanto situado en una superficie estrecha cualquiera de las herramientas que por lo general tienen forma de disco o de placa. Más laborios, pero en principio posible, es también efectuar la inyección del plástico a través de por lo menos un orificio independiente que desemboque en uno de los rebajes.

Los rebajes pueden producirse ventajosamente como ranuras con un perfil o sección que se vaya estrechando hacia su fondo. Las ranuras no tienen por qué transcurrir a lo largo de una recta sino que pueden seguir una línea de curvatura cualquiera y/o cruzándose. En ambos casos y en función de la longitud de las ranuras con relación a las dimensiones de las superficies que se trata de ajustar, puede ser suficiente si en cada una de las superficies de las herramientas solamente se prevea una ranura o dos ranuras que se crucen, sin que se pierda precisión de ajuste.

El paso e) del procedimiento requiere que el plástico endurecido solamente quede en el rebajo de una de las herramientas. Esto se puede conseguir de diferentes modos.

Una primera posibilidad consiste en realizar los rebajes en las superficies de la herramienta respectiva con un volumen distinto, de tal modo que la superficie de adherencia entre el material de una de las herramientas y el plástico sea mayor que la correspondiente superficie de adherencia de la otra herramienta, con la consecuencia de que el plástico endurecido se adhiere con mayor fuerza en el rebaje de una de las herramientas más que en la otra. En particular puede producirse para este fin cada rebaje en la superficie de una de las herramientas con una mayor profundidad y/o con mayor longitud que el correspondiente rebaje en la superficie de la otra herramienta.

Una alternativa consiste en someter las superficies de los rebajes en las superficies de las dos herramientas a un tratamiento mecánico o con medios químicos de tal modo que el plástico endurecible se adhiera más en el rebaje de la superficie de una de las herramientas que en el rebaje de la otra herramienta.

Por principio queda también dentro del marco de la invención disponer por lo menos en un primer punto de las superficies de la herramienta rebajes con una primera anchura y profundidad que como resultado dé lugar... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el ensamblado ajustado de una superficie reproducida de una primera herramienta (1) de una primera pieza (15) , y una superficie reproducida de una segunda herramienta (5) de una segunda pieza (11) , con los pasos siguientes:

a) las superficies (2, 6) que se han de reproducir de las herramientas (1, 5) se dotan en puntos predeterminados con por lo menos sendos rebajes (3, 4; 7, 8) ;

b) los rebajes se producen por vía fotolitográfica;

c) las herramientas (1, 5) se orientan entre sí de tal modo que los rebajes (3, 4; 7, 8) queden con sus superficies superpuestas de modo congruente;

d) el espacio hueco definido por los rebajes (3, 4; 7, 8) superpuestos se rellena de un material plástico endurecible;

e) después de endurecer el plástico se separan entre sí las herramientas (1, 5) de tal modo que el plástico (10) endurecido solamente quede en el rebaje de una de las herramientas (1) , reproduciendo el rebaje (3, 4) de la superficie de la otra herramienta (5) como elevación complementaria (7a, 8a) ;

f) las primeras y segundas herramientas (15, 11) reproducidas de forma inmediata o mediata de estas herramientas (1, 5) se reúnen por parejas de tal modo que los rebajes (7, 8) o elevaciones (12, 13) en las superficies que se han de ensamblar, queden al menos aproximadamente congruentes, de modo que durante el ensamblado ajusten entre sí las superficies de las dos piezas (15, 11) .

2. Procedimiento según la reivindicación 1, caracterizado porque los rebajes (3, 4; 7, 8) en las superficies de las herramientas (1, 5) se producen con una anchura que va disminuyendo hacia su fondo.

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque las superficies (2, 6) de las herramientas (1, 5) que se trata de reproducir se dotan por lo menos cada una con dos rebajes distanciados entre sí.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque los rebajes (3, 4; 7, 8) se realizan de tal modo que tengan una comunicación a modo de canal con el borde lateral más próximo de las herramientas (1, 5) .

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque los rebajes se producen como ranuras (3, 4; 7, 8) con perfil o sección que se va estrechando hacia su fondo.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque cada rebaje en la superficie de una de las herramientas (1) tiene un volumen que difiere del volumen del rebaje correspondiente en la otra herramienta (5) .

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque cada rebaje (3, 4) en la superficie de una de las herramientas (1) se produce con una profundidad que es mayor que la profundidad del correspondiente rebaje (7, 8) en la superficie de la otra herramienta (5) .

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque las superficies de los rebajes (3, 4; 7, 8) en las superficies (2, 6) de las dos herramientas (1, 5) se tratan de tal modo de forma distinta que el plástico endurecible (10) quede adherido con más fuerza en el rebaje (3, 4) en la superficie (2) de una de las herramientas (1) , que en el rebaje (7, 8) de la superficie (6) de la otra herramienta (5) .

Patentes similares o relacionadas:

Método de restauración de disco óptico y aparato, del 7 de Diciembre de 2016, de ELM INC.: Un aparato para pulir la superficie de lectura de un disco óptico a ser restaurado, haciendo girar entre sí en estado de contacto una almohadilla […]

Medio de grabación, método de configuración de información de control del mismo, método de grabación y/o de reproducción usando el mismo, y aparato del mismo, del 1 de Junio de 2016, de LG ELECTRONICS INC.: Una estructura de datos que se almacena en un área pregrabada de un medio de grabación óptico, la estructura de datos comprende una información de velocidad de grabación, la información […]

Método de grabación de datos en un disco óptico, del 18 de Mayo de 2016, de LG ELECTRONICS INC.: Un método de grabación de datos en un medio de grabación óptico, que comprende los pasos de: leer una información de velocidad de grabación de un área […]

Aparato para grabar o reproducir datos en o desde un disco óptico, del 18 de Mayo de 2016, de LG ELECTRONICS INC.: Un aparato para grabar o reproducir datos en o desde un disco óptico, que comprende: una unidad de recolector que lee o escribe datos; y un controlador […]

Método de evaluación de un soporte de registro, aparato de registro/reproducción y soporte de registro, del 9 de Abril de 2014, de SONY CORPORATION: Un método de evaluación de soporte de registro para registrar datos en un soporte de registro en la forma de disco de una sola escritura que permite que dichos datos se […]

Elementos ópticos con estructura de gradiente así como procedimiento para su producción, del 9 de Abril de 2013, de LEIBNIZ-INSTITUT FUR NEUE MATERIALIEN GEMEINNUTZIGE GMBH: Procedimiento para preparar elementos ópticos con estructura de gradiente, en particular para aplicacionesholográficas, en el que la estructura de gradiente […]

Soporte de grabación en forma de disco, aparato de corte para el mismo, y unidad de disco, del 13 de Junio de 2012, de SONY CORPORATION: Soporte de grabación con forma de disco que tiene preformada en el mismo una espiral, una pista conoscilaciones como surco o meseta a lo largo de la cual […]

Soporte de grabación en forma de disco, aparato de corte para el mismo, y unidad de disco, del 13 de Junio de 2012, de SONY CORPORATION: Soporte de grabación con forma de disco que tiene preformada en el mismo una espiral, una pista conoscilaciones como surco o meseta a lo largo de la cual […]

EL MÉTODO DE FABRICACIÓN PARA UN MEDIO DE REGISTRO ÓPTICO, del 20 de Octubre de 2011, de PANASONIC CORPORATION: Un método de fabricación para un medio de registro óptico, se caracteriza por incluir: una primera etapa de preparación del substrato donde se forma una fila de […]