Procedimiento de afinado de una lente oftálmica de gafas.

Procedimiento de afinado de una lente oftálmica (10) de gafas según un contorno deseado (11) por medio de undispositivo de mecanizado (200) que comprende un soporte de bloqueo (210) de la lente oftálmica (10) y por lomenos una primera herramienta de mecanizado (220) rotativa alrededor de un primer eje (A3) móvil con respecto alsoporte de bloqueo (210),

que comprende las etapas de:

a) obtener un límite interior de corte (12) de dicha primera herramienta de mecanizado (220) definido en unreferencial del dispositivo de mecanizado (200),

b) definir una posición de bloqueo inicial (P1) de la lente oftálmica (10) y de su contorno deseado (11) sobre elsoporte de bloqueo (210), en el referencial del dispositivo de mecanizado (200),

c) calcular si por lo menos una parte del contorno deseado (11), tal como está posicionado en la posición debloqueo inicial (P1), presenta una intersección no nula (Q21-Q22) con dicho límite interior de corte (12),

d) definir como posición de bloqueo final (PF) o bien la posición de bloqueo inicial (P1) inalterada si la interseccióncalculada en la etapa c) es nula, o bien, en el caso contrario, una posición de bloqueo modificada con respectoa la posición de bloqueo inicial (P1) para que el contorno deseado (11), tal como está reposicionado en laposición de bloqueo modificada, no presente ninguna intersección con el límite interior de corte (12) asociado ala primera herramienta,

e) bloquear la lente oftálmica (10) sobre el soporte de bloqueo (210) en la posición de bloqueo final (PF),

f) afinar la lente oftálmica (10) según el contorno deseado (11) con por lo menos la primera herramienta demecanizado (220).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11290178.

Solicitante: ESSILOR INTERNATIONAL COMPAGNIE GENERALE D'OPTIQUE.

Nacionalidad solicitante: Francia.

Dirección: 147, RUE DE PARIS 94220 CHARENTON LE PONT FRANCIA.

Inventor/es: TANG, DAVID, LEMAIRE,CEDRIC, PINAULT,PHILIPPE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B24B13/005 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › B24B 13/00 Máquinas o dispositivos concebidos para trabajar con muela o pulir superficies ópticas de lentes o superficies de forma similar de otras piezas; Accesorios para ello (trabajo con muela de bordes de piezas ópticas, p. ej. de lentes, de prismas, B24B 9/14). › Dispositivos de bloqueo, soportes o similares; Dispositivos de alineamiento.

- B24B41/06 B24B […] › B24B 41/00 Elementos constitutivos de maquinas o dispositivos abrasivos tales como bastidores, bancos, cabezales, carros. › Soportes de piezas, p. ej. lunetas regulables (B24B 37/27 tiene prioridad).

- B24B9/14 B24B […] › B24B 9/00 Máquinas o dispositivos para trabajar con muela los bordes o biseles de piezas o para retirar rebabas; Accesorios a este efecto (B24B 21/00 tiene prioridad; para afilar aristas de corte de herramientas B24B 3/00; eliminación de rebabas por material abrasivo suelto B24B 31/00). › para piezas ópticas, p. ej. lentes, prismas.

PDF original: ES-2414431_T3.pdf

Fragmento de la descripción:

Procedimiento de afinado de una lente oftálmica de gafas.

Campo técnico al que se refiere la invención La presente invención se refiere a un procedimiento de afinado de una lente oftálmica según un contorno deseado, con vistas a su montaje en una montura de gafas.

Se refiere más precisamente a la determinación de una posición de bloqueo de la lente sobre un soporte de bloqueo sobre el que se mantiene la lente durante su afinado.

Este procedimiento está adaptado particularmente al afinado de lentes oftálmicas cuyo contorno presenta una forma compleja, en particular unas zonas de curvaturas negativas.

Antecedente tecnológico La preparación de una lente oftálmica con vistas a su montaje sobre una montura de gafas con cercos, de media montura o sin cercos (o “perforada”) se realiza adquiriendo el contorno deseado según el cual se debe afinar la lente oftálmica para adaptarse a la forma de esta montura de gafas. Este contorno se posiciona sobre la lente en función del referencial óptico de la lente para que esta última esté, durante el uso, posicionada convenientemente delante de los ojos del portador. La lente se afina a continuación según este contorno deseado.

Esta operación se describe, por ejemplo, en el documento US 2004/097168.

Durante el afinado, puede suceder que ciertas partes del contorno deseado no se puedan mecanizar sin que el portaherramientas o la herramienta entren en conflicto con otro elemento del dispositivo de mecanizado, por ejemplo el soporte de bloqueo de la lente en el dispositivo de mecanizado. Es esto lo que ocurre típicamente cuando la parte en cuestión del contorno deseado está situada en la proximidad del soporte de la lente y/o cuando el diámetro de la herramienta es sustancialmente más pequeño que el del portaherramientas.

Las lentes oftálmicas destinadas a ser afinadas según unos contornos de pequeñas alturas y de anchuras importantes, generalmente unos contornos rectangulares, generan frecuentemente este tipo de interferencia.

Ocurre lo mismo con las lentes oftálmicas destinadas a ser afinadas según unos contornos de formas complejas que comprenden, por ejemplo, unas zonas curvadas hacia el centro de la lente, denominadas zonas de curvatura negativa. Estas zonas de curvatura negativa corresponden generalmente a detalles decorativos del contorno de la lente y necesitan ser mecanizadas por una herramienta de diámetro inferior al diámetro de la muela utilizada habitualmente para afinar la lente. Se utiliza en este caso, por ejemplo, una herramienta fresa de algunos milímetros de diámetro.

Objeto de la invención Con el fin de resolver este problema, se propone según la invención un procedimiento de afinado según la reivindicación 1.

El límite interior de corte está definido alrededor del soporte de bloqueo y corresponde a la zona alrededor de este soporte a la cual no puede acceder la herramienta de mecanizado considerada debido a riesgos de interferencia entre la herramienta (o el portaherramientas) y el soporte de bloqueo.

Así, gracias a la invención, se pueden detectar antes incluso de la colocación del soporte de bloqueo sobre la lente (generalmente en el centro óptico o en el centro "boxing" de la lente) , los riesgos de interferencia entre la herramienta de mecanizado y el soporte de bloqueo.

Si se detecta dicho riesgo, es posible entonces modificar la posición en la cual se debe fijar el soporte de bloqueo sobre la lente, de manera que en el curso del mecanizado de la lente, la herramienta considerada no tiene que acceder al interior del límite interior de corte.

Otras características ventajosas y no limitativas del procedimiento de acuerdo con la invención se definen en las reivindicaciones 2 y siguientes.

Descripción detallada de un ejemplo de realización La descripción siguiente, con respecto a los dibujos adjuntos, dada a título de ejemplo no limitativo, hará que se comprenda bien en qué consiste la invención y cómo se puede realizar.

En los dibujos adjuntos:

- la figura 1 es una vista esquemática en perspectiva de un dispositivo de afinado utilizado para realizar el

procedimiento según la invención; 5

- la figura 2 es una vista esquemática en sección de una lente oftálmica mantenida por un soporte de lente y preparada para ser afinada por una fresa;

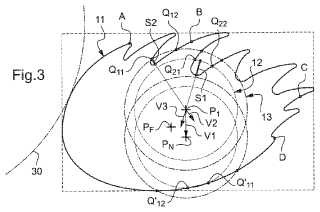

-la figura 3 es una vista esquemática de un contorno deseado según el cual conviene afinar la lente oftálmica; y 10

- la figura 4 es un organigrama que ilustra el algoritmo de realización del procedimiento según la invención.

En la descripción siguiente, se utilizará el término envolvente para designar la superficie que delimita un volumen considerado. La envolvente de un objeto en movimiento designará en particular la superficie en la que está

circunscrito el conjunto de las posiciones del objeto cuando éste se desplaza según el movimiento considerado.

La parte técnica de la profesión del óptico consiste en montar un par de lentes oftálmicas sobre una montura seleccionada por el futuro portador del par de gafas.

Este montaje se descompone en cuatro operaciones principales:

- la adquisición de un contorno deseado según el cual se deberá afinar cada lente oftálmica;

- el centrado del contorno deseado en el referencial de la lente correspondiente, que consiste en determinar la

posición que ocupará cada lente sobre la montura con el fin de centrarla convenientemente enfrente de la pupila del ojo del portador con el fin de que ésta ejerza convenientemente la función óptica para la cual se ha concebido;

-el bloqueo de cada lente que consiste en fijar sobre cada lente un accesorio de bloqueo que permita que el 30 dispositivo de mecanizado agarre la lente y memorice la posición del referencial de esta lente; y

- el afinado de cada lente que consiste en mecanizarla o cortarla según el contorno deseado, teniendo en cuenta los parámetros de centrado definidos.

Esta operación de afinado se realiza generalmente en tres etapas sucesivas de semielaborado, acabado y sobreacabado. La etapa de semielaborado consiste en reducir el contorno de la lente a un contorno parecido o idéntico al contorno deseado. La operación de acabado consiste en biselar el canto de la lente si ésta está destinada a ser montada sobre una montura de gafas de montura completa o en ranurar el canto de la lente si ésta está destinada a ser montada sobre una montura de gafas de media montura. La etapa de acabado consiste a su vez en pulir y achaflanar, según las necesidades, las aristas cortantes del canto de la lente. El procedimiento de afinado según la invención se aplica en la presente memoria al conjunto de estas etapas.

La lente oftálmica 45 En la figura 2, se ha representado una lente oftálmica 10. Dicha lente oftálmica 10 presenta dos caras ópticas delantera 14 y trasera 15, y un canto 16 inicialmente circular que conviene reducir a la forma del contorno deseado con el fin de que se pueda fijar a continuación la lente oftálmica a la montura de gafas seleccionada.

En la figura 3, se ha representado un ejemplo particular de contorno deseado 11. Evidentemente, el procedimiento 50 según la presente invención se aplica a cualquier tipo de contorno, regular o no. No obstante, se aplica de manera particularmente ventajosa a las lentes oftálmicas a afinar sobre unos contornos deseados de formas irregulares, y a ensamblar con unas monturas de gafas de tipo perforado (en las cuales las patillas y el puente de la montura comprenden unos medios de fijación con unos orificios de perforación practicados en las lentes) .

En la figura 3, el contorno deseado 11, considerado en proyección en un plano general medio de la lente oftálmica no afinada aún, comprende un sector inferior regular y un sector superior A-D irregular. Este sector superior está formado por varias zonas complejas delimitadas respectivamente por los puntos A, B, C y D.

Cada zona compleja A-B, B-C, C-D comprende una o varias zonas de curvatura negativa. Estas zonas de curvatura 60 negativa son unas zonas en las que el contorno deseado 11 es cóncavo.

En esta figura 3, se ha representado asimismo el cuadro "boxing" de este contorno deseado 11, que corresponde al rectángulo en el que está inscrito el contorno deseado 11 y cuyos dos lados definen el eje de horizonte de este contorno. El centro de este rectángulo, denominado centro "boxing", forma entonces el origen de la localización del

referencial de la lente oftálmica.

Se define por otra parte el plano medio de la lente oftálmica como el plano que contiene la arista trasera circular de la lente no afinada todavía.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de afinado de una lente oftálmica (10) de gafas según un contorno deseado (11) por medio de un dispositivo de mecanizado (200) que comprende un soporte de bloqueo (210) de la lente oftálmica (10) y por lo menos una primera herramienta de mecanizado (220) rotativa alrededor de un primer eje (A3) móvil con respecto al soporte de bloqueo (210) , que comprende las etapas de:

a) obtener un límite interior de corte (12) de dicha primera herramienta de mecanizado (220) definido en un referencial del dispositivo de mecanizado (200) ,

b) definir una posición de bloqueo inicial (P1) de la lente oftálmica (10) y de su contorno deseado (11) sobre el soporte de bloqueo (210) , en el referencial del dispositivo de mecanizado (200) ,

c) calcular si por lo menos una parte del contorno deseado (11) , tal como está posicionado en la posición de 15 bloqueo inicial (P1) , presenta una intersección no nula (Q21-Q22) con dicho límite interior de corte (12) ,

d) definir como posición de bloqueo final (PF) o bien la posición de bloqueo inicial (P1) inalterada si la intersección calculada en la etapa c) es nula, o bien, en el caso contrario, una posición de bloqueo modificada con respecto a la posición de bloqueo inicial (P1) para que el contorno deseado (11) , tal como está reposicionado en la posición de bloqueo modificada, no presente ninguna intersección con el límite interior de corte (12) asociado a la primera herramienta,

e) bloquear la lente oftálmica (10) sobre el soporte de bloqueo (210) en la posición de bloqueo final (PF) ,

f) afinar la lente oftálmica (10) según el contorno deseado (11) con por lo menos la primera herramienta de mecanizado (220) .

2. Procedimiento según la reivindicación 1, en el que,

- como el dispositivo de mecanizado (200) comprende una pluralidad de herramientas de mecanizado (220, 230, 231) , se seleccionan por lo menos dos herramientas de mecanizado (220, 230) distintas, entre las cuales dicha primera herramienta (220) y por lo menos otra herramienta (230) rotativa alrededor de un eje (A6) móvil con respecto al soporte de bloqueo (210) , estando cada herramienta (220, 230) destinada a mecanizar una parte del contorno deseado (11) que le está asociada,

- en la etapa a) , se obtiene, para cada herramienta de mecanizado (220, 230) , un límite interior de corte (12, 13) definido en un referencial del dispositivo de mecanizado (200) , siendo el límite interior de corte (12) de la primera herramienta (220) distinto del límite interior de corte (13) de la otra herramienta,

- en la etapa c) , se calcula para cada herramienta de mecanizado (220, 230) , si la parte del contorno deseado

(11) que le está asociada, tal como está posicionado en la posición de bloqueo inicial (P1) , presenta una intersección (Q11-Q12, Q21-Q22) no nula con el límite interior de corte (12, 13) asociado a la herramienta de mecanizado (220, 230) considerada,

- en la etapa d) , se define como posición de bloqueo final (PF) , o bien la posición de bloqueo inicial (P1) inalterada si las intersecciones calculadas en la etapa c) son nulas, o bien, en el caso contrario, una posición de bloqueo modificada con respecto a la posición de bloqueo inicial (P1) para que el contorno deseado (11) tal como está reposicionado en la posición de bloqueo modificada, no presente ninguna intersección con los límites interiores de corte (12, 13) respectivamente asociados a las diferentes herramientas de mecanizado (220, 230) ,

-en la etapa f) , se afina la lente según el contorno deseado (11) con las diferentes herramientas de mecanizado (220, 230) , siendo una primera parte del contorno deseado (11) afinada con dicha primera herramienta de mecanizado (220) , y siendo la otra parte del contorno deseado (11) afinada con dicha otra herramienta de

mecanizado (230) .

3. Procedimiento según una de las reivindicaciones 1 y 2, en el que la etapa d) comprende, si la intersección (Q11-Q12, Q21-Q22) calculada en la etapa c) es no nula, las subetapas siguientes:

d1) determinar una posición de bloqueo alternativa (PN) diferente de la posición de bloqueo inicial (P1) ,

d2) calcular, para cada herramienta de mecanizado (220, 230) y para esta posición de bloqueo alternativa (PN) , si por lo menos una parte del contorno deseado (11) tal como está reposicionado en esta posición de bloqueo alternativa (PN) , presenta una intersección (Q’11-Q’12) no nula con el límite interior de corte (12, 13) asociado a 65 la herramienta de mecanizado (220, 230) considerada,

d3) repetir las etapas d1) y d2) hasta que la etapa d2) proporcione un resultado de intersección (Q’11-Q’12) no nulo.

4. Procedimiento según una de las reivindicaciones 1 y 2, en el que la etapa d) comprende, si la intersección (Q11-Q12, Q21-Q22) calculada en la etapa c) es no nula, las subetapas siguientes:

d’1) determinar una pluralidad de posiciones de bloqueo alternativas diferentes de la posición de bloqueo inicial (P1) ,

d’2) calcular, para cada herramienta y para cada una de las posiciones de bloqueo alternativas, si por lo menos una parte del contorno deseado tal como está posicionado en la posición de bloqueo alternativa considerada, presenta una intersección no nula con el límite interior de corte asociado a la herramienta considerada,

d’3) elegir, entre estas posiciones de bloqueo alternativas, la posición de bloqueo modificada.

5. Procedimiento según la reivindicación 4, en el que, en la etapa d) , la posición de bloqueo modificada está definida como la posición de bloqueo de la lente sobre el soporte de bloqueo que, entre las posiciones de bloqueo alternativas, es la más próxima a la posición de bloqueo inicial.

6. Procedimiento según la reivindicación 4, en el que, en la etapa d) , la posición de bloqueo modificada se define como la posición de bloqueo de la lente sobre el soporte de bloqueo que, entre las posiciones de bloqueo alternativas, es la más próxima a la posición del centro de gravead del contorno deseado (11) .

7. Procedimiento según una de las reivindicaciones anteriores, en el que, en la etapa c) , se calcula el segmento de radio (S1, S2) alrededor de la posición de bloqueo inicial (P1) que está situado en el interior de dicha intersección (Q11-Q12, Q21-Q22) y que presenta la longitud más grande, y en el que, en la etapa d) , la posición de bloqueo modificada (PN) resulta de por lo menos una traslación de la posición de bloqueo inicial (P1) según la dirección de dicho segmento de radio (S1, S2) .

8. Procedimiento según la reivindicación 7, en el que dicha traslación se efectúa sobre una distancia igual a la longitud de dicho segmento de radio.

9. Procedimiento según una de las reivindicaciones 7 y 8, en el que, en la etapa c) , que proporciona como resultado por lo menos dos intersecciones (Q11-Q12, Q21-Q22) no nulas entre el contorno deseado (11) y cada límite interior de corte (12, 13) , se calcula, para cada intersección (Q11-Q12, Q21-Q22) , el segmento de radio (S1, S2) alrededor de la posición de bloqueo inicial (P1) que está situado en el interior de la intersección (Q11-Q12, Q21-Q22) considerada y que presenta la longitud más grande, y en el que, en la etapa d) , la posición de bloqueo modificada (PN) resulta de por lo menos una composición de traslaciones de la posición de bloqueo inicial (P1) según las direcciones de dichos segmentos de radios (S1, S2) respectivamente asociados a dichas por lo menos dos intersecciones (Q11-Q12, Q21-Q22) .

10. Procedimiento según una de las reivindicaciones anteriores aplicado a una lente oftálmica destinada a ser perforada o dentada por medio de una segunda herramienta de mecanizado para ser montada sobre una montura sin cercos, que comprende:

-una etapa de obtención de un límite interior de corte de dicha segunda herramienta de mecanizado definido en el referencial del dispositivo de mecanizado,

-una etapa de adquisición de las posiciones de los bordes de los dentados o de los orificios de perforación en un referencial relacionado con el contorno deseado,

- entre las etapas d) y e) , una etapa de cálculo para detectar si los bordes de los dentados u orificios de perforación, cuando el contorno deseado está reposicionado en la posición de bloqueo final, presentan una intersección no nula con el límite interior de corte asociado a dicha segunda herramienta, y

- una etapa de determinación, si se detecta una intersección, de una nueva posición de bloqueo final, distinta de dicha posición de bloqueo final y que es tal que, por una parte, el contorno deseado, reposicionado en la nueva posición de bloqueo final, no presente ninguna intersección con el límite interior de corte asociado a la segunda herramienta y que, por otra parte, los bordes de los dentados u orificios de perforación no presenten ninguna intersección con este límite interior de corte.

11. Procedimiento según una de las reivindicaciones anteriores, en el que el límite interior de corte (12, 13) de cada herramienta de mecanizado (220, 230) depende de la geometría de la herramienta de mecanizado (220, 230) y/o de un portaherramientas (240) que soporta esta herramienta de mecanizado (220, 230) , así como de la geometría del soporte de bloqueo (210) de la lente oftálmica (10) .

12. Procedimiento según una de las reivindicaciones anteriores, en el que el límite interior de corte (12, 13) de cada herramienta de mecanizado (220, 230) depende del ángulo que forma el eje de rotación (A6) de la herramienta considerada con un eje de bloqueo (A2) alrededor del cual gira la lente oftálmica (10) con respecto a las herramientas de mecanizado (220, 230) durante su afinado en la etapa f) .

13. Procedimiento según una de las reivindicaciones anteriores, en el que el límite interior de corte (12, 13) de cada herramienta de mecanizado (220, 230) se obtiene a partir de un registro del que cada asiento contiene un identificador de una herramienta de mecanizado (220, 230) y un límite interior de corte (12, 13) asociado a esta herramienta de mecanizado (220, 230) .

14. Procedimiento según una de las reivindicaciones anteriores, en el que las etapas a) a d) están realizadas por un dispositivo de cálculo distinto de dicho dispositivo de mecanizado (200) , y que comprende, entre las etapas d) y f) , una etapa de transmisión desde el dispositivo de cálculo hacia el dispositivo de mecanizado (200) de la posición de bloqueo final (PF) .

Patentes similares o relacionadas:

MÁQUINA PARA PULIR, del 5 de Julio de 2019, de IDM Creation Innovation, S.L: 1. Máquina para pulir caracterizada porque comprende un módulo de entrada , un módulo de salida y al menos un módulo de trabajo tal que cada módulo de trabajo […]

Procedimiento para la mecanización completa de rectificado de piezas de trabajo con forma de eje con secciones cilíndricas y perfiladas, del 8 de Febrero de 2019, de ERWIN JUNKER MASCHINENFABRIK GMBH: Procedimiento para la rectificación de piezas de trabajo que presentan al menos en cada caso una sección cilíndrica (10b) y una sección perfilada (10c) en una misma y única […]

Rectificadora con una luneta para el apoyo de zonas de pieza de trabajo céntricas durante la mecanización de zonas de pieza de trabajo céntricas y/o excéntricas, en particular de áreas de cojinete en cigüeñales, del 23 de Mayo de 2018, de ERWIN JUNKER MASCHINENFABRIK GMBH: Rectificadora para rectificar zonas de pieza de trabajo céntricas y/o excéntricas en piezas de trabajo , en particular áreas de cojinete en particular […]

Rectificadora y procedimiento para rectificar piezas de trabajo que presenten taladros axiales y superficies exteriores planas a mecanizar por ambos lados, del 4 de Enero de 2017, de ERWIN JUNKER MASCHINENFABRIK GMBH: Rectificadora para una mecanización completa de piezas de trabajo con un taladro central , unas superficies exteriores planas y/o no […]

Procedimiento para la fabricación de una lente para gafas con cara anterior esférica y cara posterior multifocal, del 19 de Octubre de 2016, de Carl Zeiss Vision GmbH: Procedimiento para la fabricación de lentes para gafas con una superficie de visión progresiva, caracterizado por que cada una de las lentes para gafas […]

Procedimiento para la fabricación de un cristal para gafas con lado anterior esférico y lado posterior progresivo, del 19 de Octubre de 2016, de Carl Zeiss Vision GmbH: Procedimiento para la fabricación de lentes para gafas con efecto multifocal, caracterizado por que las lentes para gafas se fabrican a partir de […]

Mandril de fijación de vacío para fijar una pieza bruta de lentes de gafas, del 31 de Agosto de 2016, de Carl Zeiss Vision GmbH: Mandril de fijación de vacío para la retención de una pieza bruta de lente de gafas con una superficie delantera esférica,

- con una superficie de apoyo […]

Mandril de fijación de vacío para fijar una pieza bruta de lentes de gafas, del 31 de Agosto de 2016, de Carl Zeiss Vision GmbH: Mandril de fijación de vacío para la retención de una pieza bruta de lente de gafas con una superficie delantera esférica,

- con una superficie de apoyo […]

Máquina amoladora, del 4 de Mayo de 2016, de Taiyo Koki Co., Ltd: Máquina amoladora que comprende: una rueda abrasiva que amuela una superficie periférica exterior o una superficie periférica interior […]