Procedimiento para el acondicionamiento y detoxificación de un material.

Procedimiento para el acondicionamiento y detoxificación de un material,

en particular termoplástico, o para la eliminación de sustancias interferentes o impurezas de dicho material, calentándose, mezclándose y, dado el caso, triturándose dicho material al menos en un recipiente colector (1) bajo vacío, e introduciéndose en el recipiente colector (1) un agente de lavado por debajo del nivel de material, pasando dicho agente al menos por una parte del material y extrayéndose el agente de lavado enriquecido o bien saturado de sustancias interferentes nuevamente del recipiente colector (1), caracterizado por que la cantidad de agente de lavado introducida en el recipiente colector (1) es en el caso de un agente de lavado líquido inferior a 0,1 litros por hora por kilogramo de material o caudal de paso de material por hora, manteniéndose al mismo tiempo el vacío permanentemente por debajo de los 100 mbar en el recipiente colector (1).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2011/000028.

Solicitante: EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H..

Nacionalidad solicitante: Austria.

Dirección: FREINDORF UNTERFELDSTRASSE 3 4052 ANSFELDEN AUSTRIA.

Inventor/es: WENDELIN, GERHARD, HACKL,MANFRED, FEICHTINGER,KLAUS, WEIGERSTORFER,GEORG, DONALDSON,JAMES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B17/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 17/00 Recuperación de plásticos o de otros constituyentes de materiales de desecho que contengan plástico (recuperación química C08J 11/00). › Desintegración de plásticos (B29B 9/02, B29B 11/02, B29B 13/10 tiene prioridad).

- C08J11/06 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 11/00 Recuperación o tratamiento de residuos (tratamientos mecánicos B29B 17/00; procesos de polimerización en los que interviene una purificación o un reciclo de residuos polímeros o de sus productos de despolimerización C08B, C08C, C08F, C08G, C08H). › sin reacción química.

PDF original: ES-2448956_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento según el concepto general de las reivindicaciones 1 y 2, así como a un dispositivo para realizar dicho procedimiento.

Sobre todo en el reciclaje de plásticos, es un requisito importante que los productos obtenidos del material reciclado sean de buena calidad y se parezcan lo máximo posible a los productos nuevos de materiales no reciclados. El material reacondicionado o reciclado o bien los productos hechos a partir de él deben cumplir los requisitos y normas mecánicos pertinentes y, en particular, no presentar problemas de olores molestos, tintes o incluso sustancias tóxicas migratorias, etc. Sobre todo los envases de plástico destinados al uso en la alimentación deben cumplir estrictas especificaciones legales alimentarias.

Por lo tanto, si se toman dichos materiales de los flujos de reciclaje, es necesario limpiarlos y reacondicionarlos debidamente. Además de diversos procesos de purificación y lavado, que limpian principalmente la superficie, a menudo hay que realizar otros lavados adicionales, sobre todo porque la mayoría de polímeros no son materiales “estancos” y se pueden producir migraciones al interior del material. Sin embrago, estas migraciones no puede eliminarse únicamente con procesos de lavado superficiales o exteriores.

Deben considerarse sustancias interferentes por regla general todas aquellas que emergen del material a tratar o se desprenden del material introducido o que eventualmente incluso se introducen junto con el material y pueden tener posteriormente un efecto negativo en el procesamiento o en la calidad del producto. Estas sustancias interferentes pueden adherirse externamente a las superficies del material a tratar, como es el caso sobre todo en el agua de lavar, revestimientos de superficies y demás, y una vez allí se volatilizan, se subliman o se desprenden de la superficie, etc. No obstante, estas sustancias interferentes pueden estar también presentes en la matriz del material

o en su interior y, entonces, durante el procesamiento, se difunden hacia fuera y allí se volatilizan, se subliman, etc. Esto debe tenerse en cuenta sobre todo en los aditivos orgánicos, por ejemplo en plastificantes, pero también puede haber agua, monómeros, gases o ceras en la matriz. Por lo tanto, también puede tratarse en el caso de las sustancias interferentes a eliminar de sustancias sólidas que se subliman o de polvo.

Del estado de la técnica se conocen instalaciones y procedimientos en diversas configuraciones para reciclar y, simultáneamente, descontaminar o eliminar sustancias interferentes.

Por ejemplo, en EP 123 771 se describe una instalación básica para el reciclaje de polímeros. Sin embargo, por lo general estos dispositivos no son capaces de eliminar completamente todas las sustancias interferentes, lo que tiene un efecto perjudicial en el procesamiento o acondicionamiento.

De AT 504 854 se conoce, por ejemplo, el método de someter a gases los materiales a reacondicionar, a fin de secar estos y eliminar ciertas sustancias interferentes. Esta instalación ya funciona de forma satisfactoria.

Pero siempre es ventajoso mejorar aún más tanto la eficacia como el rendimiento económico de dichos procedimientos.

En DE 102005013701 se describe otro procedimiento, en el que un material introducido en un reactor SSP se somete a un agente de lavado gaseoso y a la vez se aplica un vacío.

En AT 506403 A4 se describen un procedimiento y un dispositivo para la descontaminación, en el que el material se somete a un agente de lavado gaseoso inerte.

Por lo tanto, el cometido de la presente invención es crear un procedimiento económico para el acondicionamiento de materiales con impurezas, con el que las sustancias interferentes no deseadas se puedan eliminar del material de forma eficiente, rápida y a ser posible completamente.

Este cometido se resuelve con un agente de lavado líquido mediante las características distintivas de la reivindicación 1 y, en el caso de una agente de lavado gaseoso, mediante las características distintivas de la reivindicación 2.

Conforme a la reivindicación 1, está previsto que la cantidad de agente de lavado introducida en el recipiente colector sea en el caso de un agente de lavado líquido ≤ 0, 1 litros por hora por kilogramo de material o caudal de paso de material por hora. No obstante, el vacío debe mantenerse al mismo tiempo siempre por debajo de los 100 mbar en el recipiente colector.

Conforme a la reivindicación 2, está previsto que la cantidad de agente de lavado introducida en el recipiente colector sea en el caso de un agente de lavado gaseoso ≤ 5 Nm3, preferente y ventajosamente ≤ 0, 1 Nm3, (metros cúbicos normales Vn) por hora por kg de material o caudal de paso de material por hora. Al mismo tiempo, el vacío debe mantenerse siempre por debajo de los 100 mbar. Adicionalmente, está previsto que el agente de lavado gaseoso entre en el recipiente colector o incida sobre el material a purificar a una velocidad de al menos 1 m/min. De este modo, se produce un desprendimiento hasta cierto punto forzado físicamente de las sustancias interferentes y las sustancias interferentes son arrastradas por el agente de lavado en circulación y captadas por la corriente de agente de lavado.

Las cantidades arriba indicadas de agente de lavado por hora se refieren al volumen del caudal del material a lavar o ya lavado o de la alimentación y la extracción al/del recipiente colector por hora, es decir, la cantidad de agente de lavado/h por cantidad de material/h.

Se ha comprobado en ensayos que de este modo se puede conseguir una detoxificación rápida y extremadamente eficaz de los materiales a reciclar o bien una eliminación casi completa de las sustancias interferentes de una forma más económica.

Todas las indicaciones en Nm3 (metros cúbicos normales Vn) deben entenderse como valores según la DIN 1343, es decir, para gases secos con una humedad del aire del 0 %, siendo T = 273, 15 K y p = 1, 01325 bar.

Como ya se ha descrito al principio, las sustancias interferentes se adhieren, por un lado, externamente a las superficies de los polímeros y, por otro lado, las sustancias interferentes también se concentran en poros, fisuras o grietas del material. Estas sustancias interferentes se pueden reducir por lo general sin problemas mediante un lavado a fondo.

No obstante, una parte no irrelevante de las sustancias interferentes se encuentra por lo general también contenida, captada o disuelta en el interior de la matriz del material. Sobre todo estas sustancias interferentes integradas en el matriz son especialmente difíciles de eliminar y, por lo general, para ello no basta con los procedimientos de lavado superficiales.

La eliminación de estas sustancias interferentes o impurezas es un proceso complejo y que aún no se entiende del todo. Su eliminación se produce básicamente en tres fases:

La primera fase es la difusión o migración de las sustancias interferentes desde interior de los materiales a la zona del borde exterior. Esta fase depende fuertemente de la temperatura aplicada. Sin embargo, la temperatura debe seleccionarse teniendo en cuenta el material, de tal modo que, sobre todo en el caso de los materiales polímeros, no se produzcan efectos negativos físicos o químicos y, en particular, no tenga lugar una fusión. También juega un cierto papel la presión ambiente, generándose un gradiente de la difusión y un aumento de la migración cuando la presión ambiente es reducida.

La segunda fase es el desprendimiento de las sustancias interferentes de la superficie del material. El desprendimiento se facilita mediante un agente de lavado y depende, entre otros, de la presión ambiente, o bien sefavorece mediante la aplicación de vacío. Únicamente se puede conseguir un desprendimiento efectivo con un vacío inferior a 100 mbar.

En una tercera fase, la de la extracción, las sustancias interferentes deben ser arrastradas y sacadas del recipiente colector por el agente de lavado.

Mediante la selección de una temperatura correspondientemente elevada según la invención, la aplicación prevista del correspondiente vacío y la introducción de un agente de lavado, se puede conseguir una buena eficacia de detoxificación. No obstante, hay que tener aquí en cuenta otros factores, en particular la rentabilidad y la duración del procedimiento.

Un razonamiento natural y lógico que suele plantearse por regla general es que debería conducirse la cantidad más elevada posible de agente de lavado por el material para supuestamente desprender y arrastrar grandes cantidades de sustancias interferentes. También se describen en el estado actual de la... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el acondicionamiento y detoxificación de un material, en particular termoplástico, o para la eliminación de sustancias interferentes o impurezas de dicho material, calentándose, mezclándose y, dado el caso, triturándose dicho material al menos en un recipiente colector (1) bajo vacío, e introduciéndose en el recipiente colector (1) un agente de lavado por debajo del nivel de material, pasando dicho agente al menos por una parte del material y extrayéndose el agente de lavado enriquecido o bien saturado de sustancias interferentes nuevamente del recipiente colector (1) , caracterizado por que la cantidad de agente de lavado introducida en el recipiente colector (1) es en el caso de un agente de lavado líquido inferior a 0, 1 litros por hora por kilogramo de material o caudal de paso de material por hora, manteniéndose al mismo tiempo el vacío permanentemente por debajo de los 100 mbar en el recipiente colector (1) .

2. Procedimiento para el acondicionamiento y detoxificación de un material, en particular termoplástico, o para la eliminación de sustancias interferentes o impurezas de dicho material, calentándose, mezclándose y, dado el caso, triturándose dicho material al menos en un recipiente colector (1) bajo vacío, e introduciéndose en el recipiente colector (1) un agente de lavado por debajo del nivel de material, pasando dicho agente al menos por una parte del material y extrayéndose el agente de lavado enriquecido o bien saturado de sustancias interferentes nuevamente del recipiente colector (1) , caracterizado por que la cantidad de agente de lavado introducida en el recipiente colector (1) es en el caso de un agente de lavado gaseoso inferior a 5 Nm3, en particular inferior a 0, 1 Nm3, (metros cúbicos normales Vn) por hora por kilogramo de material o caudal de paso de material por hora, manteniéndose al mismo tiempo el vacío permanentemente por debajo de los 100 mbar en el recipiente colector (1) , estando previsto que el agente de lavado gaseoso entre en el recipiente colector o incida sobre el material a purificar a una velocidad de al menos 1 m/min.

3. Procedimiento según la reivindicación 1 o 2, caracterizado por que el vacío se mantiene permanentemente por debajo de los 50 mbar, en particular entre 10 y 20 mbar, preferentemente por debajo de 2 mbar.

4. Procedimiento según la reivindicación 1 o 3, caracterizado por que como agente de lavado se utiliza una sustancia gaseosa, en particular aire, dióxido de carbono, vapor de agua, un gas inerte como por ejemplo el nitrógeno, etc.

5. Procedimiento según la reivindicación 2 o 3, caracterizado por que como agente de lavado se utiliza un líquido que se evapora inmediatamente después de entrar en el recipiente colector (1) , en particular agua.

6. Procedimiento según una de las reivindicaciones de la 1 a la 5, caracterizado por que el agente de lavado es polar o apolar.

7. Procedimiento según una de las reivindicaciones de la 1 a la 6, caracterizado por que el agente de lavado se calienta y/o seca antes de su introducción en el recipiente colector (1) , en particular a la temperatura del interior del recipiente colector (1) .

8. Procedimiento según una de las reivindicaciones de la 1 a la 7, caracterizado por que el agente de lavado se introduce o entra en el recipiente colector (1) o incide sobre el material a purificar a una velocidad de al menos 1 m/min.

9. Procedimiento según una de las reivindicaciones de la 1 a la 8, caracterizado por que la cantidad de agente de lavado que entra en el recipiente colector (1) es en el caso de un agente de lavado gaseoso inferior a 0, 050 Nm3, en particular está en una gama de 0, 001 a 0, 047 Nm3 (metros cúbicos normales Vn) , preferentemente entre 0, 001 y 0, 030 Nm3, por hora por kilogramo de material o caudal de paso de material por hora y, en el caso de un agente de lavado líquido, está en una gama de entre 0, 0001 y 0, 08 litros antes de la evaporación, preferentemente entre 0, 003 y 0, 05 litros, por hora por kilogramo de material o de caudal de material por hora.

10. Procedimiento según una de las reivindicaciones de la 1 a la 9, caracterizado por que el caudal de paso o bien la adición y extracción del material y del agente de lavado al/del recipiente colector (1) se producen respectivamente de forma continua.

11. Procedimiento según una de las reivindicaciones de la 1 a la 10, caracterizado por que el agente de lavado se introduce por la zona de la base del recipiente colector (1) , que es en particular cilíndrico.

12. Procedimiento según una de las reivindicaciones de la 1 a la 11, caracterizado por que el agente de lavado se introduce a través de al menos una, dado el caso la única, boquilla, por ejemplo una boquilla de aguja, preferentemente de un diámetro de entre 1 y 10 mm, en particular con una superficie abierta ≤ 70

mm.

13. Procedimiento según una de las reivindicaciones de la 1 a la 12, caracterizado por que durante el acondicionamiento de un material polímero, en particular termoplástico, el tratamiento se realiza a una temperatura por encima de la temperatura de transición vítrea y por debajo de la gama de fusión, preferentemente a una temperatura en la que el material está en un estado ablandado, preferentemente dentro de la gama del punto de ablandamiento de VICAT (conforme a DIN 306, A, 10N, 50 k/h) .

14. Procedimiento según una de las reivindicaciones de la 1 a la 13, caracterizado por que el recipiente colector (1) lleva anteconectado y/o conectado a continuación al menos otro recipiente colector (1’) y por que el material pasa por todos los recipientes colectores (1, 1’, …) consecutivamente, realizándose el procedimiento conforme a una de las reivindicaciones anteriores en cada uno de los recipiente colectores (1, 1’, …) , en particular con agentes de lavado distintos entre sí y con distintas cantidades de agente de lavado.

15. Procedimiento según la reivindicación 14, caracterizado por que está previsto un único recipiente de pretratamiento o dos recipientes de pretratamiento conectados en paralelo y un recipiente de tratamiento principal conectado a él/ellos, realizándose el procedimiento conforme a una de las reivindicaciones anteriores en el recipiente de tratamiento principal y preferentemente también en cada uno de los recipientes de pretratamiento, siendo en particular la temperatura en el recipiente de tratamiento principal mayor que en el recipiente de pretratamiento y/o siendo la presión en el recipiente de tratamiento principal menor que en el recipiente de pretratamiento.

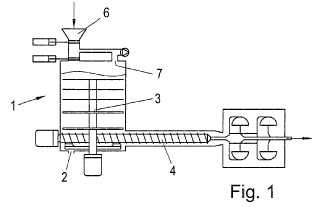

16. Dispositivo para la realización del procedimiento según una de las reivindicaciones anteriores, con al menos un recipiente colector o compresor de corte (1) , en particular básicamente en forma de embudo o de cilindro, que presenta en particular una superficie de base (3) y una pared lateral (2) y que es evacuable mediante una bomba de vacío, en el que está dispuesta al menos una herramienta de mezcla (12, 21) , en particular que gira en torno a un eje vertical (8) , la cual mueve o pone en rotación, mezcla, calienta y, dado el caso, tritura el material o actúa sobre el material a acondicionar introducido en el interior del recipiente colector (1) , preferentemente fragmentado o en forma de partículas, en particular un material plástico en forma de partículas de polímero no fundidas, estando constituido o conectado en/al recipiente colector (1) , por debajo del nivel del material que se encuentra en el recipiente colector (1) en funcionamiento o por debajo del nivel de material de un torbellino de mezcla que se forma en servicio, al menos un medio de alimentación de agente de lavado, preferentemente en forma de una boquilla, para la entrada de un agente de lavado al interior del recipiente colector (1) , caracterizado por que el medio de alimentación de agente de lavado está configurado de tal modo que el agente de lavado se puede introducir en el recipiente colector (1) a una velocidad de al menos 1 m/min y por que el recipiente colector (1) y la bomba de vacío están constituidos o su construcción está diseñada de tal modo que en el recipiente colector (1) se puede mantener permanentemente un vacío inferior a 100 mbar.

Patentes similares o relacionadas:

Aparato para el reciclaje de artículos grandes con materiales estabilizantes termoplásticos, del 26 de Febrero de 2020, de THE BOEING COMPANY: Sistema que comprende: un acumulador configurado para recoger material de artículos grandes que incluye fibras de refuerzo […]

Procedimiento de producción de nanocristales de celulosa a partir de materiales de desecho que contienen celulosa, del 5 de Noviembre de 2019, de YISSUM RESEARCH DEVELOPMENT COMPANY OF THE HEBREW UNIVERSITY OF JERUSALEM LTD: Un procedimiento de preparación de CNC a partir de un lodo que contiene celulosa, comprendiendo el procedimiento (i) tratar una fuente de lodo de celulosa con […]

Procedimiento para recuperar desechos de una composición polimérica que incluye un agente de reticulación peroxídico, del 30 de Octubre de 2019, de PRYSMIAN S.P.A.: Un procedimiento para recuperar desechos de una composición polimérica que incluye al menos un polímero curable con peróxido y al menos un […]

PAPEL MINERAL ECOLÓGICO DE PLÁSTICO RECICLADO Y PROCESO PARA LA PRODUCCIÓN DEL MISMO, del 25 de Octubre de 2018, de INDUSTRIAS SUSTENTABLES NAVA, S.A.P.I. DE C.V: Se provee un papel mineral sintético como sustituto al papel de celulosa y su procedimiento de fabricación.

PROCEDIMIENTO DE FABRICACIÓN DE UN AISLANTE ACÚSTICO PROCEDENTE DE NEUMÁTICOS FUERA DE USO Y EL AISLANTE ACÚSTICO OBTENIDO, del 3 de Mayo de 2018, de GEOTEXAN S.A: Procedimiento de fabricación de un aislante acústico procedente de los neumáticos fuera de uso y el aislante acústico obtenido, que tiene como materia prima las fibras […]

Material termoplástico que contiene poliolefina reciclada y fibras de vidrio, del 2 de Mayo de 2018, de KRAIBURG STRAIL GmbH & Co. KG: Traviesa ferroviaria que contiene un material termoplástico, que contiene al menos un 75 % de poliolefinas de material reciclado y al menos un 10 % de […]

Procedimiento de desvulcanización de un caucho vulcanizado, del 2 de Agosto de 2017, de SOCIETE PLYMOUTH FRANCAISE: Procedimiento de desvulcanización de un caucho vulcanizado que comprende las etapas siguientes: a) se dispone de por lo menos un caucho vulcanizado; […]

Composición termoplástica reciclada que comprende un material de desecho termoestable y métodos de fabricación, del 19 de Abril de 2017, de ROHM AND HAAS COMPANY: Un método para fabricar materiales compuestos conformables, que comprende: formar una suspensión de miga, en cualquier orden o simultáneamente, […]