Presa lateral ajustable para un aparato de colada continua.

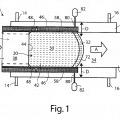

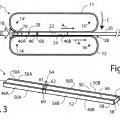

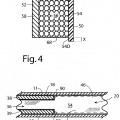

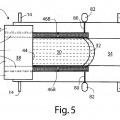

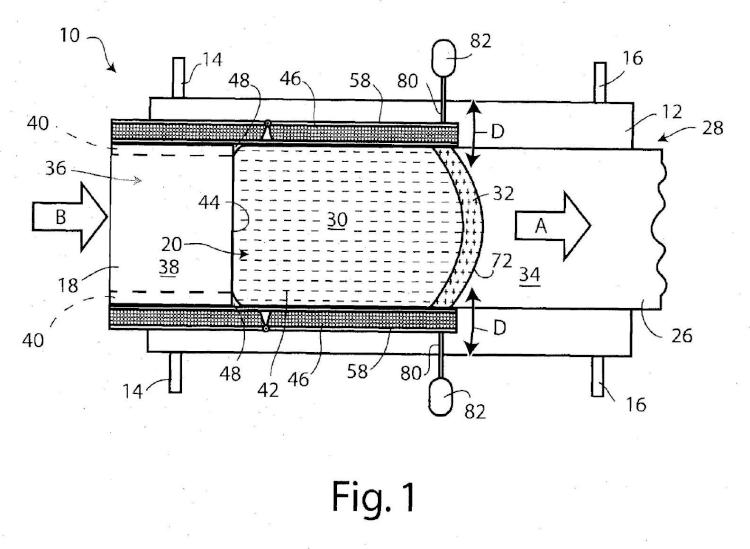

Un aparato de colada de metal continua (10) que tiene superficies de colada giratorias alargadas opuestas (22,

24) que forman una cavidad de colada (20) entre ellas, y una presa lateral (46) que comprende una parte alargada aguas arriba (56A) y una parte alargada aguas abajo (56B) que son mutuamente lateralmente pivotantes, y una superficie lateral de metal de contacto lisa (50) que se extiende de forma continua desde un extremo aguas arriba (47) hasta un extremo aguas abajo (49) de la presa lateral (46) y que tiene regiones (50a, 50b) de la misma formada en dicha parte aguas arriba (56A) y dicha parte aguas abajo (56B), donde el pivote mutuo de dicha parte aguas arriba (56A) y dicha parte aguas abajo (56B) de la presa lateral (46) permite que dichas regiones (50a, 50b) de la superficie lateral de metal de contacto lisa (50) se mueva fuera de la alineación coplanaria mutua,

caracterizado por que

la presa lateral (46) comprende además al menos un punto de anclaje (70) que está configurado para impedir que la presa lateral (46) sea arrastrada en una dirección de colada por las superficies de colada giratorias (22, 24) durante el uso.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CA2010/000460.

Solicitante: NOVELIS, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3560 Lenox Road, Suite 2000 Atlanta, GA 30326 ESTADOS UNIDOS DE AMERICA.

Inventor/es: GATENBY, KEVIN, LUCE,EDWARD, LEES,ERIC, GODIN,DANIEL, LEBLANC,REJEAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D11/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › en moldes de paredes que se desplazan, p. ej. entre rodillos, placas, correas, orugas (B22D 11/07 tiene prioridad).

- B22D11/12 B22D 11/00 […] › Accesorios para el tratamiento ulterior o trabajo de las barras coladas in situ (laminado inmediatamente después de la colada continua B21B 1/46, B21B 13/22).

- B22D11/16 B22D 11/00 […] › Control o regulación de las operaciones o del funcionamiento.

PDF original: ES-2552776_T3.pdf

Patentes similares o relacionadas:

Boquilla de inmersión, del 15 de Julio de 2020, de KROSAKIHARIMA CORPORATION: Una boquilla de inmersión, en la que la boquilla de inmersión tiene una forma plana en la que el ancho Wn de un orificio interior es mayor que un grosor […]

Máquina continua de colada de tiras de plomo y boquilla, del 13 de Mayo de 2020, de WIRTZ MANUFACTURING CO., INC: Una máquina de colada de tiras de plomo para rejillas de placa de batería, comprendiendo la máquina de colada: una bomba que tiene una entrada para recibir plomo […]

Procedimiento de fabricación de chapas de acero austenítico de hierro-carbono-manganeso de muy altas características de resistencia y excelente homogeneidad, del 15 de Abril de 2020, de Arcelormittal: Chapa laminada en caliente de acero austenítico de hierro-carbono-manganeso cuya resistencia es superior a 1200 MPa, cuyo producto P (resistencia […]

Cinta de aleación amorfa ferromagnética con salientes superficiales reducidos, método de colado y aplicación de los mismos, del 1 de Abril de 2020, de METGLAS, INC.: Una cinta de aleación amorfa ferromagnética, que comprende: una aleación que tiene una composición representada por FeaSibBcCd, donde 80,5 ≤ […]

Moldeado continuo de tira de aleación de plomo para electrodos de batería de alta resistencia, del 25 de Marzo de 2020, de MiTek Holdings, Inc: Un método para moldear continuamente una tira de aleación de plomo sobre una superficie de moldeado sometida a abrasión , la cual ha sido sometida a abrasión […]

Sistema y procedimiento para colada continua, del 25 de Diciembre de 2019, de HAZELETT STRIP-CASTING CORPORATION: Aparato de colada continua para colar una banda metálica, que comprende: una primera correa soportada por una primera polea aguas arriba […]

Máquina para la formación continua de una tira de plomo, del 30 de Octubre de 2019, de SOVEMA GROUP S.p.A: Máquina para la formación continua de una tira de plomo, que comprende:

- una estructura de soporte destinada a apoyarse sobre el suelo;

- por lo menos un rodillo […]

Máquina para la formación continua de una tira de plomo, del 30 de Octubre de 2019, de SOVEMA GROUP S.p.A: Máquina para la formación continua de una tira de plomo, que comprende:

- una estructura de soporte destinada a apoyarse sobre el suelo;

- por lo menos un rodillo […]

Fundición de una banda de acero, del 27 de Mayo de 2019, de NUCOR CORPORATION: Un procedimiento de fundición de una banda de acero que comprende: introducir acero ordinario al carbono fundido sobre las superficies de fundición […]