Proceso para polimerizar u oligomerizar un hidrocarburo.

Un proceso para polimerizar u oligomerizar un hidrocarburo, proceso que incluye

alimentar una sustancia reaccionante hidrocarbonada líquida y un medio líquido refrigerante por evaporación a una fase líquida principal que incluye un producto polimérico u oligomérico mezclado con un catalizador;

dejar que al menos una porción de la sustancia reaccionante hidrocarbonada líquida y el medio líquido refrigerante por evaporación se vaporice para formar burbujas que suben a través de la fase líquida principal, polimerizándose u oligomerizándose la sustancia reaccionante hidrocarbonada para formar el producto polimérico u oligomérico, y efectuándose la eliminación de calor de la fase líquida principal mediante la evaporación tanto de la sustancia reaccionante hidrocarbonada líquida como del medio líquido refrigerante por evaporación;

dejar que componentes gaseosos que comprenden toda sustancia reaccionante hidrocarbonada vaporizada sin reaccionar y todo medio refrigerante vaporizado y todo producto gaseoso que se haya podido formar se separen de la fase líquida principal en un espacio superior por encima de la fase líquida principal;

retirar los componentes gaseosos del espacio superior;

enfriar los componentes gaseosos retirados del espacio superior, formándose sustancia reaccionante hidrocarbonada condensada y medio refrigerante condensado y producto gaseoso;

separar la sustancia reaccionante hidrocarbonada condensada y el medio refrigerante condensado del producto gaseoso y retirar el producto gaseoso;

reciclar la sustancia reaccionante hidrocarbonada condensada y el medio refrigerante condensado hasta la fase líquida principal; y

retirar fase líquida que incluye producto polimérico u oligomérico de la fase líquida principal.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/054457.

Solicitante: SASOL TECHNOLOGY (PROPRIETARY) LIMITED.

Nacionalidad solicitante: Sudáfrica.

Dirección: 1 Sturdee Avenue Rosebank 2196 Johannesburg SUDAFRICA.

Inventor/es: GILDENHUYS,JOHANNES JOCHEMUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C07C11/107 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 11/00 Hidrocarburos acíclicos insaturados. › de seis átomos de carbono.

- C07C2/12 C07C […] › C07C 2/00 Preparación de hidrocarburos a partir de hidrocarburos que tienen menor número de átomos de carbono. › con aluminosilicatos cristalinos, p. ej. con tamices moleculares.

- C07C2/36 C07C 2/00 […] › en forma de fosfinas, arsinas, estilbinas o bismutinas.

PDF original: ES-2546944_T3.pdf

Fragmento de la descripción:

Proceso para polimerizar u oligomerizar un hidrocarburo

Esta invención se refiere a un proceso para polimerizar u oligomerizar un hidrocarburo.

En el Documento JP 10045638 se describe un proceso para producir 1-hexeno a partir de etileno usando un catalizador basado en cromo. Se alimenta continuamente etileno gaseoso a un recipiente reactor donde se trimeriza el etileno en un disolvente que tiene un punto de ebullición mayor que el del 1-hexeno. El 1-hexeno de la fase gaseosa es retirado del recipiente reactor junto con etileno gaseoso, tras lo cual se recupera el 1-hexeno al separar el 1-hexeno del etileno gaseoso.

De acuerdo con la invención, se proporciona un proceso para polimerizar u oligomerizar un hidrocarburo, proceso que incluye

alimentar una sustancia reaccionante hldrocarbonada líquida y un medio líquido refrigerante por evaporación a una fase líquida principal que incluye un producto pollmérlco u oligomérico mezclado con un catalizador;

dejar que al menos una porción de la sustancia reaccionante hidrocarbonada líquida y el medio líquido refrigerante por evaporación se vaporice para formar burbujas que suben a través de la fase líquida principal, pollmerizándose u oligomerizándose la sustancia reaccionante hldrocarbonada para formar el producto pollmérlco u oligomérico, y efectuándose la eliminación de calor de la fase líquida principal mediante la evaporación tanto de la sustancia reaccionante hidrocarbonada líquida como del medio líquido refrigerante por evaporación;

dejar que componentes gaseosos que comprenden toda sustancia reaccionante hidrocarbonada vaporizada sin reaccionar y todo medio refrigerante vaporizado y todo producto gaseoso que se haya podido formar se separen de la fase líquida principal en un espacio superior por encima de la fase líquida principal;

retirar los componentes gaseosos del espacio superior;

enfriar los componentes gaseosos retirados del espacio superior, formándose sustancia reaccionante hidrocarbonada condensada y medio refrigerante condensado y producto gaseoso;

separar la sustancia reaccionante hidrocarbonada condensada y el medio refrigerante condensado del producto gaseoso y retirar el producto gaseoso;

reciclar la sustancia reaccionante hidrocarbonada condensada y el medio refrigerante condensado hasta la fase líquida principal; y

retirar fase líquida para mantener la fase líquida principal en el nivel deseado.

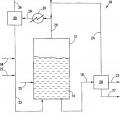

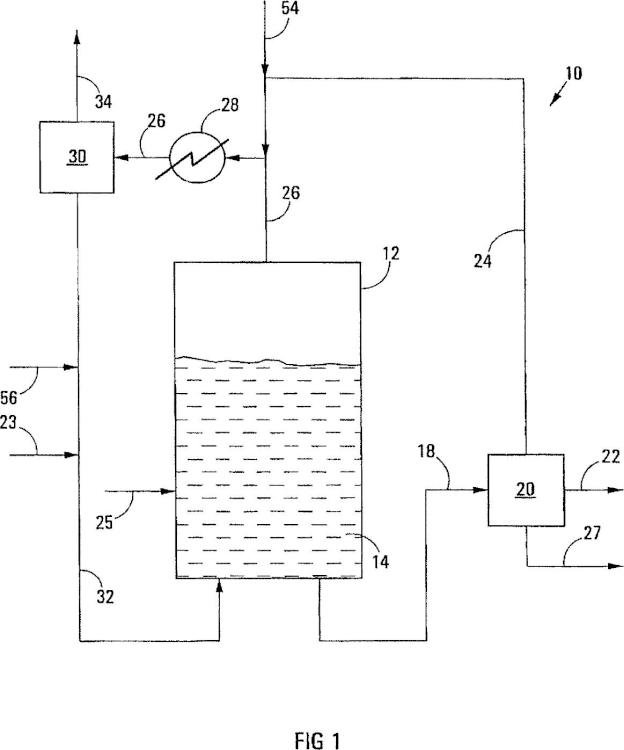

La fase líquida principal puede estar contenida en un reactor de columna de burbujeo, creando las burbujas que suben una turbulencia en la fase líquida principal y produciendo también por ello un mezclamiento en la fase líquida principal. Cuando la fase líquida principal está contenida en un reactor de columna de burbujeo, la sustancia reaccionante hidrocarbonada líquida o condensada y el medio refrigerante condensado se alimentan típicamente por el fondo del reactor de columna de burbujeo o cerca de él.

En vez de lo anterior, la fase líquida principal puede estar contenida en un reactor de depósito continuamente agitado.

La fase líquida principal puede incluir un disolvente inerte, por ejemplo, para que actúe como un diluyente, lo que limita la incorporación de producto oligomérico deseable a subproductos más pesados de menor valor. Se puede usar cualquier disolvente inerte que no reaccione con componentes de la fase líquida principal y que no se descomponga en el intervalo de temperaturas de 25 a 300 °C. Estos disolventes inertes pueden incluir compuestos alifáticos saturados, compuestos alifáticos insaturados, hidrocarburos aromáticos e hidrocarburos halogenados. Los disolventes típicos incluyen, pero no se limitan a, benceno, tolueno, xileno, eumeno, heptano, metilciclohexano, metilciclopentano, ciclohexano, Isopar C, Isopar E, 2,2,4-trimetilpentano, Norpar, clorobenceno, 1,2-diclorobenceno, líquidos iónicos y similares.

El producto gaseoso incluye típicamente una sustancia reaccionante hidrocarbonada sin reaccionar y no condensada y un medio refrigerante posiblemente no condensado. El proceso puede incluir el tratamiento del producto gaseoso para recuperar sustancia reaccionante hidrocarbonada sin reaccionar y no condensada y/o medio refrigerante no condensado del producto gaseoso. Este tratamiento puede incluir al menos una etapa de destilación, recuperándose la sustancia reaccionante hidrocarbonada y/o el medio refrigerante para su reciclamiento a la fase líquida principal.

El proceso puede incluir el tratamiento de la fase líquida retirada para separar el producto polimérico u oligomérico del disolvente. El tratamiento de la fase líquida puede incluir el sometimiento de la fase líquida a al menos una etapa de destilación para obtener una corriente de disolvente. La corriente de disolvente puede ser reciclada a la fase

líquida principal.

La reacción o las reacciones de polimerización u ollgomerización en la fase líquida principal son exotérmicas, lo que requiere la refrigeración de la fase líquida principal. En el proceso de la invención, esta eliminación de calor es al menos predominantemente efectuada por medio del calor latente requerido para la evaporación del medio líquido refrigerante por evaporación y de la sustancia reaccionante hidrocarbonada líquida. Se pueden alimentar y reciclar medio líquido refrigerante por evaporación y sustancia reaccionante hidrocarbonada líquida suficientes a la fase líquida principal para compensar todo proceso exotérmico de la reacción, aproximándose por ello al comportamiento Isotérmico, es decir, manteniendo una temperatura constante en la fase líquida principal. Esta característica de la Invención es importante ya que la ausencia de un ¡ntercambiador de calor en contacto directo con la fase líquida principal reduce la superficie específica que puede ser susceptible de obstrucción, lo que a menudo es un problema con los procesos de polimerización u ollgomerización. Además, en una realización de la invención, el mezclamlento enérgico causado por la vaporización de gotltas líquidas de la sustancia reaccionante hidrocarbonada y del medio refrigerante por evaporación conforme entran en la fase líquida principal para formar burbujas gaseosas ascendentes (por ejemplo, en el caso de una columna de burbujeo) ahorra la necesidad de una mezcladora o un agitador, el cual puede ser también susceptible de obstrucción.

La sustancia reaccionante hidrocarbonada líquida puede ser una materia prima olefínica, es decir, que comprende uno o más monómeros oleffnlcos. Preferiblemente, la materia prima olefínica comprende predominantemente a- oleflnas, por ejemplo, etlleno.

De este modo, el proceso puede ser un proceso de oligomerización. En una realización de la invención, el proceso es predominantemente un proceso de trimerlzaclón. En otra realización de la invención, el proceso es predominantemente un proceso de tetramerlzaclón.

En otra realización, el proceso es predominantemente tanto un proceso de trimerización como un proceso de tetramerización.

De este modo, la sustancia reaccionante hidrocarbonada líquida puede seretileno líquido. La sustancia reaccionante hidrocarbonada líquida que se alimenta a la fase líquida principal está preferiblemente subenfriada. El grado de subenfriamiento es preferiblemente suficiente para evitar la evaporación súbita prematura del hidrocarburo liquido en un conducto de alimentación y/o una boquilla empleados para alimentar el hidrocarburo líquido a la fase líquida principal.

Cuando la sustancia reaccionante hidrocarbonada líquida es etlleno líquido, la fase líquida principal puede estar a una presión operativa de al menos aproximadamente 100 kPa (a), más preferiblemente de al menos aproximadamente 1000 kPa (a), lo más preferiblemente de al menos aproximadamente 3000 kPa (a), por ejemplo, de entre aproximadamente 4500 kPa (a) y aproximadamente 5000 kPa (a). La temperatura de la fase líquida principal puede ser de aproximadamente 30 a aproximadamente 100 °C, preferiblemente de aproximadamente 40 aproximadamente 80 °C, por ejemplo, de entre aproximadamente 50 y aproximadamente 70 °C.

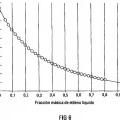

El medio refrigerante por evaporación es típicamente un hidrocarburo que actúa como una sustancia inerte en las reacciones de ollgomerización o polimerización y que actúa para aumentar la temperatura del punto de burbujeo de una mezcla o producto de condensación obtenidos al condensarse la sustancia reaccionante hidrocarbonada vaporizada y el medio refrigerante por evaporación vaporizado retirados del espacio superior por encima de la fase líquida principal, sin tener en cuenta otros componentes más ligeros que pudieran estar presentes en los componentes gaseosos retirados del espacio superior... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para polimerizar u oligomerizar un hidrocarburo, proceso que incluye

alimentar una sustancia reaccionante hidrocarbonada líquida y un medio liquido refrigerante por evaporación a una fase liquida principal que incluye un producto polimérico u oligomérico mezclado con un catalizador;

dejar que al menos una porción de la sustancia reaccionante hidrocarbonada liquida y el medio líquido refrigerante por evaporación se vaporice para formar burbujas que suben a través de la fase liquida principal, polimerizándose u oligomerizándose la sustancia reaccionante hidrocarbonada para formar el producto polimérico u oligomérico, y efectuándose la eliminación de calor de la fase líquida principal mediante la evaporación tanto de la sustancia reaccionante hidrocarbonada líquida como del medio líquido refrigerante por evaporación;

dejar que componentes gaseosos que comprenden toda sustancia reaccionante hidrocarbonada vaporizada sin reaccionar y todo medio refrigerante vaporizado y todo producto gaseoso que se haya podido formar se separen de la fase líquida principal en un espacio superior por encima de la fase líquida principal;

retirar los componentes gaseosos del espacio superior;

enfriar los componentes gaseosos retirados del espacio superior, formándose sustancia reaccionante hidrocarbonada condensada y medio refrigerante condensado y producto gaseoso;

separar la sustancia reaccionante hidrocarbonada condensada y el medio refrigerante condensado del producto gaseoso y retirar el producto gaseoso;

reciclar la sustancia reaccionante hidrocarbonada condensada y el medio refrigerante condensado hasta la fase líquida principal; y

retirar fase líquida que incluye producto polimérico u oligomérico de la fase líquida principal.

2. El proceso según la Reivindicación 1, en el que la fase líquida principal está contenida en un reactor de columna de burbujeo, creando las burbujas que suben una turbulencia en la fase líquida principal y produciendo también por ello un mezclamiento en la fase líquida principal.

3. El proceso según la Reivindicación 1, en el que la fase líquida principal está contenida en un reactor de depósito continuamente agitado.

4. El proceso según cualquiera de las reivindicaciones precedentes, en el que la fase líquida principal incluye un disolvente inerte.

5. El proceso según cualquiera de las reivindicaciones precedentes, en el que la eliminación de calor de la fase líquida principal es al menos predominantemente efectuada por medio del calor latente requerido para la evaporación del medio líquido refrigerante por evaporación y de la sustancia reaccionante hidrocarbonada líquida, alimentándose y reciclándose medio líquido refrigerante por evaporación y sustancia reaccionante hidrocarbonada líquida suficientes a la fase líquida principal para compensar todo proceso exotérmico de la reacción, aproximándose por ello al comportamiento isotérmico, es decir, manteniéndose una temperatura constante en la fase líquida principal.

6. El proceso según cualquiera de las reivindicaciones precedentes, en el que la sustancia reaccionante hidrocarbonada líquida es una materia prima olefínica.

7. El proceso según la Reivindicación 6, en el que la materia prima olefínica comprende predominantemente a-olefinas.

8. El proceso según cualquiera de las reivindicaciones precedentes, en el que la sustancia reaccionante hidrocarbonada líquida que se alimenta a la fase líquida principal está subenfriada.

9. El proceso según cualquiera de las reivindicaciones precedentes, en el que la sustancia reaccionante hidrocarbonada líquida es etileno líquido, estando la fase líquida principal a una presión operativa de al menos 1000 kPa (a) y siendo la temperatura de la fase líquida principal entre 30 y 100 °C.

10. El proceso según cualquiera de las reivindicaciones precedentes, en el que el medio refrigerante por evaporación es un hidrocarburo que actúa como una sustancia inerte en las reacciones de oligomerización o polimerización, y que actúa para aumentar la temperatura del punto de burbujeo de una mezcla o producto de condensación obtenidos al condensarse la sustancia reaccionante hidrocarbonada vaporizada y el medio refrigerante por evaporación vaporizado retirados del espacio superior por encima de la fase líquida principal, sin tener en cuenta otros componentes más ligeros que pudieran estar presentes en los componentes gaseosos retirados del espacio superior por encima de la fase líquida principal.

11. El proceso según cualquiera de las reivindicaciones precedentes, en el que el medio refrigerante por evaporación y la concentración del medio refrigerante por evaporación en la fase liquida principal se seleccionan para que la temperatura del punto de burbujeo de los componentes gaseosos retirados del espacio superior por encima de la fase líquida principal, a la presión a la que se enfrían los componentes gaseosos con fines de

condensación, sea al menos 30 °C.

12. El proceso según cualquiera de las reivindicaciones precedentes, en el que el medio refrigerante por evaporación es un componente inerte o mezcla inerte de componentes que no reacciona con componentes de la fase líquida principal, que tiene un punto de ebullición normal en el intervalo de -20 a -60 °C.

13. El proceso según cualquiera de las reivindicaciones precedentes, en el que el medio refrigerante por 10 evaporación es seleccionado del grupo que consiste en propano, ciclopropano, clorodifluorometano, difluorometano,

1,1,1-trifluoroetano, pentafluoroetano, octafluoropropano, 1,1,1,2-tetrafluoroetano, trifluorobromometano, clorotrifluoroetileno, cloropentafluoroetano, fluoruro de etilo, 1,1,1-trifluoroetano, cloropentafluoroetano, y mezclas de dos o más de estos.

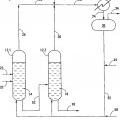

14. El proceso según cualquiera de las reivindicaciones precedentes, en el que la fase líquida principal forma 15 parte de una primera etapa de oligomerización, proceso que incluye alimentar la fase líquida retirada de la primera

etapa de oligomerización a una segunda etapa de oligomerización que comprende fase líquida principal, y alimentar dicha sustancia reaccionante hidrocarbonada líquida también a la fase líquida principal de la segunda etapa de oligomerización, para formar más producto polimérico u oligomérico, empleándose de este modo en el proceso al menos dos etapas de oligomerización en serie con respecto a la fase líquida principal, alimentándose sustancia 20 reaccionante hidrocarbonada líquida fresca en paralelo a la fase líquida principal de cada etapa de oligomerización.

15. El proceso según cualquiera de las reivindicaciones precedentes, en el que el medio refrigerante por evaporación actúa también como un disolvente o diluyente inerte para limitar la incorporación del producto polimérico u oligomérico deseable a subproductos más pesados, sin que se añada otro disolvente a la fase líquida principal.

Patentes similares o relacionadas:

Estabilización del 1-cloro-3,3,3-trifluoropropeno, del 22 de Abril de 2020, de ARKEMA FRANCE: Utilización de un compuesto alqueno que tiene de 3 a 6 átomos de carbono y un solo doble enlace para limitar o impedir la isomerización del trans-1-cloro-3,3,3-trifluoropropeno […]

Tetramerización de etileno, del 1 de Enero de 2020, de SASOL TECHNOLOGY (PROPRIETARY) LIMITED: Un proceso para la tetramerización de etileno, el proceso incluye poner en contacto etileno con un catalizador en condiciones de oligomerización de etileno, […]

Tetramerización de etileno, del 17 de Julio de 2019, de SASOL TECHNOLOGY (PROPRIETARY) LIMITED: Un proceso para la tetramerización de etileno, el proceso incluye: (a) proporcionar un catalizador activado que comprende: i) una […]

Oligomerización de eteno en régimen supercrítico, del 3 de Mayo de 2019, de EVONIK DEGUSSA GMBH: Procedimiento para la oligomerización de eteno, en el que se pone en contacto una mezcla que contiene eteno, así como un medio inerte, con un catalizador […]

Procedimiento de reacción de crecimiento de cadena, del 30 de Abril de 2019, de Ineos Sales (UK) Limited: Una composición que comprende: i) una pluralidad de compuestos de alquilo de zinc y ii) uno o más catalizadores de crecimiento de cadena […]

Trimerización de olefina que usa un catalizador que comprende una fuente de cromo y un ligando que contiene fósforo unido a grupos orgánicos, del 13 de Diciembre de 2017, de Ineos Sales (UK) Limited: Catalizador que comprende (a) una fuente de cromo; (b) un ligando que contiene al menos un átomo de fósforo unido a al menos un grupo hidrocarbilo o heterohidrocarbilo […]

Tetramerización de etileno, del 15 de Noviembre de 2017, de SASOL TECHNOLOGY (PROPRIETARY) LIMITED: Un proceso continuo para la tetramerización de etileno, incluyendo el proceso: a) proporcionar un catalizador activado que comprende: i) una […]

Procedimiento de separación de hexeno-1 a partir de una mezcla de productos resultantes de una zona de trimerización de etileno, del 25 de Octubre de 2017, de AXENS: Procedimiento de separación de hexeno-1 a partir de una mezcla resultante de una sección de reacción de trimerización de etileno, comprendiendo dicha […]