Plataforma portátil de mezcla para la producción de un fluido caloportador y procedimiento de producción del mismo.

Plataforma portátil de mezcla para la producción de un fluido caloportador a pie de planta y a escala industrial,

estando dicho fluido formado por una mezcla eutéctica de bifenilo (DP) y óxido de bifenilo (DPO). La plataforma comprende un equipo que almacena DPO en estado líquido, un equipo de suministro de DP en estado sólido, un equipo de mezcla donde se mezclan ambos componentes en estado líquido y en la cantidad adecuada para formar una mezcla eutéctica, y un equipo de inertización y tratamiento de gases que mantiene los equipos de DPO y de mezcla bajo atmósfera inerte, además de arrastrar los venteos provenientes de ambos equipos para hacerlos pasar por un filtro de carbón activo antes de expulsarlos a la atmósfera. La presente invención también se refiere al procedimiento para la producción de la mezcla eutéctica de DP y DPO haciendo uso de la plataforma portátil de mezcla descrita.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201201195.

Solicitante: ABENGOA SOLAR NEW TECHNOLOGIES, S.A.

Nacionalidad solicitante: España.

Inventor/es: PRIETO RIOS,CRISTINA, TRIGUEROS GONZÁLEZ,Miguel, VALENZUELA RUBIO,Salvador, LOBATO SÁNCHEZ,Hipólito, CRUZ MORENO,Miguel Angel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C09K5/00 QUIMICA; METALURGIA. › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09K SUSTANCIAS PARA APLICACIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE SUSTANCIAS NO PREVISTAS EN OTRO LUGAR. › Transferencia de calor, materiales intercambiadores de calor o para almacenar calor, p.ej. refrigerantes; materiales productores de calor o frío mediante reacciones químicas diferentes de la combustión.

Fragmento de la descripción:

PLATAFORMA PORTÁTIL DE MEZCLA PARA LA PRODUCCIÓN DE UN FLUIDO CALOPORTADOR Y PROCEDIMIENTO DE PRODUCCIÓN DEL MISMO

Sector técnico de la invención

La presente invención se refiere a una plataforma mezcladora portátil de fluidos orgánicos para la producción de una mezcla orgánica eutéctica de varios componentes que se utiliza como fluido caloportador o fluido de transferencia térmica (HTF, del inglés "heat transfer fluid) en su lugar de consumo, es decir, a pie de planta y a escala industrial.

Esta invención queda englobada dentro del área de equipos de mezcla portátiles para la producción de fluidos caloportadores para plantas de energía solar de tecnología cilindro-parabólica.

Antecedentes de la invención

Las plantas de energía solar térmica concentran la energía del sol en determinados puntos y sobre los denominados receptores. Esta energía en forma de calor se transporta mediante un fluido de transferencia de calor hasta las unidades de generación de vapor y electricidad. Para este fin existen diferentes posibilidades: fluidos orgánicos, aceite mineral, agua presurizada y glicol, aceites de silicona, nitratos, líquidos iónicos, aire...Para la elección del fluido de transferencia de calor más adecuado hay que tener en cuenta además de sus propiedades físicas y químicas (composición, punto de fusión, estabilidad térmica, inflamabilidad, capacidad calorífica, densidad, viscosidad, residuos, compatibilidad con materiales de conducción, etc.), otros factores de gran importancia como son el coste, pureza, seguridad medioambiental y de salud.

Los fluidos de transferencia de calor basados en fluidos orgánicos son los más empleados en las plantas de energía solar térmica de colectores cilindrico parabólicos, y más concretamente las mezclas de óxido de bifenilo (DPO) y bifenilo (DP o BPh), en una proporción de 76,5/23,5 en peso de DPO/DP. Esta composición no se ha elegido al azar, ya que se trata de una mezcla eutéctica. La mezcla eutéctica es la mezcla de dos o más componentes en una proporción dada, o composición eutéctica, que posee un punto de fusión (punto eutéctico) inferior a los de los componentes por separado o en diferentes proporciones. Esta mezcla eutéctica de bifenilo (DP) y óxido de bifenilo (DPO) permite bombear el fluido caloportador r constituido por dicha mezcla a temperaturas relativamente bajas ya que su punto de

congelación se sitúa a tan sólo 12°C, frente a los 28°C y 69°C de los componentes por separado (DPO y DP, respectivamente).

Las propiedades del fluido caloportador tienen un gran impacto en las capacidades de la tecnología, por lo que la búsqueda de alternativas que mejoren el estado del arte actual en los términos descritos: calor especifico, viscosidad, densidad, estabilidad térmica, etc...se sitúa entre las principales prioridades del sector, de cara a la consecución de un producto eficiente energéticamente y de coste competitivo.

La mayoría de las plantas comerciales que están en operación usan la mezcla eutéctica descrita. Sin embargo, la degradación de este fluido sucede de forma exponencial a partir de los 400°C, lo cual se considera uno de los inconvenientes fundamentales de este fluido.

En base a lo expuesto, y considerando el pobre estado de desarrollo de alternativas viables, la demanda de aceite térmico será muy elevada según las previsiones a 5 años del sector termosolar, no solo por la generada por las nuevas plantas en construcción, sino también, y como consecuencia de los procesos degradativos, debido al grado de reposición necesario para las plantas que actualmente se encuentran en operación. Una mayor flexibilidad para cubrir esta demanda hace que los costes asociados a los mismos sean más competitivos, alineándose a la estrategia de optimización de costes que se sigue en el sector de las energías renovables en su objetivo de alcanzar el valor de la energía convencional.

La opción que se plantea en esta invención de hacer más flexible este suministro presenta una clara ventaja a la hora de optimizar los costes de la tecnología. Para ello se plantea que los usuarios de plantas termosolares sean capaces de cubrir su demanda de aceite elaborando directamente la mezcla de los compuestos que constituyen el mismo a partir de los compuestos DP y DPO comercialmente disponibles. La opción de realizar esta mezcla y hacerlo además en una plataforma portátil presenta por tanto doble ventaja: por un lado la de abaratar los costes ante la posibilidad de poder elaborar en la misma planta el fluido caloportador y, por otro, la posibilidad de llevar a cabo reposiciones en aquellas zonas de proceso que lo necesiten.

El bifenilo (DP) constituye la molécula más sencilla de la familia de los polifenilos. Tiene una gran estabilidad térmica y baja presión de vapor. El DP de alta pureza se prepara en la actualidad por deshidrocondensación directa de benceno. Tanto el DP como el DPO son compuestos accesibles comercialmente, por lo que pueden utilizarse directamente para preparar una mezcla eutéctica de ambos, lo que dará

lugar al fluido caloportador.

Desde 1932 han ido apareciendo diferentes patentes consistentes todas en nuevas formulaciones de fluidos caloportadores con diferentes composiciones y propiedades, siendo su principal aplicación el empleo de los mismos en la industria petroquímica. Desde el inicio, las mezclas consistentes en bifenilos y óxidos de difenilo ya tenían gran protagonismo por sus magníficas propiedades. Las patentes US 3,888,777 y US 4,622,160, entre otras, protegían las mezclas de DP y DPO, no sólo en su proporción eutéctica, sino en un muy amplio rango de proporciones y combinaciones con otros compuestos diferentes y derivados. Las patentes EP153818, EP1538189,

US6797193, US5117002, entre otras, describen la composición de diferentes tipos de fluidos caloportadores, sin conseguir ninguna una mezcla capaz de sustituir a la mezcla eutéctica de DP.DPO como la más usada en las plantas comerciales de tecnología cilindro parabólico.

Por otro lado y respecto a la metodología de mezcla, a pesar de que existen multitud de métodos de mezcla y procesado de fluidos patentados y descritos en el estado del arte, ninguno de éstos hace referencia a una plataforma portátil para el mezclado de los componentes puros para dar lugar al fluido caloportador orgánico (DP-DPO) in situ, en la propia plata donde va a ser utilizado.

Como ejemplos del estado del arte de patentes que describen métodos de mezcla de fluidos caloportadores se encuentra la patente US20090278077, que describe un proceso para preparar un aceite de transferencia térmica que, por las características de su composición, comprende una serie de pasos de desparafinado, selección de tamaño de partícula, hidroisomerización y mezclado con antiespumante. Por tanto, incluyen una serie de pasos innecesarios para nuestra aplicación y describen el proceso de mezcla en sí, como una agitación simple.

Otro ejemplo de esto es la patente US7972497, donde se describe de nuevo un proceso de preparación imbricado al de mezcla: se añaden diferentes componentes finales de la mezcla (en este caso 2-cyclohexylphenyl, 3- cyclohexylbiphenyl, 4- cyclohexylbiphenyl, etc...), se optimiza la temperatura para que ocurran procesos catalíticos (hasta 190°C) y aplican presión (hasta 25 bar). Ninguna de las patentes de mezcla indicadas solucionan el problema de mezclar componentes primarios (ya procesados): DP y DPO in situ en planta. En primer lugar por no ser necesario procesar químicamente estos componentes y en segundo lugar por no considerar ninguna de estas patentes un sistema único de mezclado mecánico.

La presente invención propone, a diferencia de los documentos del estado del arte,

una plataforma portátil de mezclado de OP y DPO para obtener un fluido caloportador formado por una mezcla eutéctica de DP y DPO que puede utilizarse directamente in situ en una planta termosolar.

Descripción de la invención

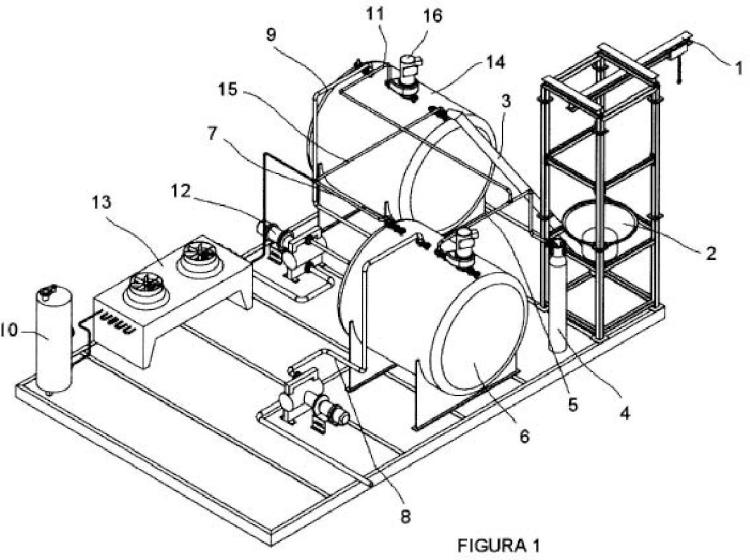

El objeto de la invención es el desarrollo de una plataforma portátil que permite la mezcla de compuestos orgánicos y más concretamente la mezcla de bifenilo (DP) y óxido de difenilo (DPO) para formar una mezcla eutéctica de ambos compuestos que se utiliza como fluido caloportador en plantas termosolares. La plataforma posee las características de movilidad y versatilidad necesarias para poder adaptarlas a distintas plantas de concentración solar térmica. Los equipos de proceso necesarios para la mezcla de DP y DPO se instalarán sobre la plataforma portátil. A continuación se describen los equipos que comprende la plataforma portátil:

Equipo de DPO: comprende un tanque de dosificación de DPO, donde se almacena el DPO en estado...

Reivindicaciones:

1. Plataforma portátil de mezcla para la producción de un fluido caloportador formado por una mezcla eutéctica de bifenilo (DP) y óxido de bifenilo (DPO), caracterizada por comprender los siguientes equipos:

equipo de DPO, que comprende los siguientes elementos:

- un tanque de dosificación de DPO (6) en el que se almacena el DPO en estado líquido proveniente de una cisterna o suministro externo, estando provisto dicho tanque (6) de un traceado eléctrico para el control de la temperatura, al menos una bomba de aspiración para la entrada al tanque y otra de impulsión para la salida y unas válvulas de regulación para controlar la dosificación de DPO al tanque de mezcla (14),

- una tubería de alimentación de DPO (8) desde la cisterna o suministro externo al tanque de dosificación de DPO (6),

- una tubería de conexión de tanque de dosificación de DPO (6) a un tanque de mezcla (14);

equipo de suministro de DP en estado sólido

equipo de mezcla para preparar el fluido caloportador, que comprende:

- un tanque de mezcla de DP y DPO (14) provisto de un sistema de agitación y un traceado eléctrico para el control de la temperatura,

- una tubería de salida de la mezcla eutéctica de DP y DPO (12), por donde se recoge el fluido caloportador preparado gracias una bomba de aspiración instalada a la salida del tanque;

equipo de inertización y tratamiento de gases, que comprende:

- una tubería de entrada de gas inerte al tanque de dosificación de DPO (5),

- una tubería de entrada de gas inerte al tanque de mezcla (11),

- una tubería de venteos del tanque de mezcla (15),

- una tubería de venteos del tanque de dosificación de DPO (7),

- un aeroenfriador (13), conectado con las tuberías de venteos (15 y 7), que permite enfriar los gases de venteo, - un filtro de carbón activo (10), conectado con el aeroenfriador (13), por el que pasa el gas de intertización y venteos provenientes del tanque de dosificación de DPO (6) y de mezcla (14).

2. Plataforma portátil de mezcla según reivindicación 1 caracterizada porque el equipo de suministro de DP en estado sólido comprende los siguientes elementos:

- un descargador de sacos de DP (1),

- una tolva de carga de DP (2) donde se deposita el compuesto DP en estado sólido,

- un sistema de transporte del DP (3) desde la tolva (2) al tanque de mezcla (14);

3. Plataforma portátil de mezcla según reivindicación 1 caracterizada por comprender una tubería para la adición de aditivos (16) al tanque de mezcla (14).

4. Plataforma portátil de mezcla según reivindicación 1 caracterizada por comprender una bombona de gas inerte situada sobre la propia plataforma y conectada a las tuberías de entrada de gas inerte al tanque de dosificación de DPO (5) y al tanque de mezcla (11).

5. Plataforma portátil de mezcla según reivindicación 1 caracterizada por comprender un sistema de medida de peso y otro de detección de nivel, ambos de alta precisión, en el equipo de mezcla de DP y DPO.

6. Plataforma portátil de mezcla según reivindicación 1 caracterizada porque el sistema de transporte de DP puede ser un tornillo sin fin, una cinta transportadora o cinta de cangilones.

7. Procedimiento para la producción de una mezcla eutéctica de DP y DPO haciendo uso de la plataforma portátil descrita en las reivindicaciones anteriores, caracterizado por comprender las siguientes etapas:

- suministro de DPO desde una cisterna externa o equivalente al tanque de dosificación de DPO (6), el cual mantiene el compuesto DPO en estado líquido, y posterior dosificación de dicho compuesto al tanque de mezcla (14) en la dosis adecuada para formar una mezcla eutéctica, manteniendo tanto el tanque de dosificación de DPO (6) como el tanque de mezcla (14) bajo atmósfera de gas inerte,

- suministro de DP en estado sólido, mediante la descarga de sacos de DP sobre una tolva (2) y posterior dosificación de DP sólido al tanque de mezcla a través de un sistema de transporte (3); la cantidad de DP que se descarga en la tolva y que se introduce en el tanque de mezcla (14) es la cantidad exacta de DP necesaria para formar una mezcla eutéctica con el DPO previamente dosificado al tanque de mezcla (14),

- mezclado de los componentes DP y DPO en proporción eutéctica en el tanque de mezcla (14) mediante un sistema de agitación y manteniendo la temperatura de dicho tanque por encima del punto de fusión del DP (69°C) para conseguir la fusión total de dicho compuesto,

- arrastre de gases o venteos de los tanques de dosificación de DPO (6) y de mezcla (14) y envío de éstos a través de las tuberías de venteo (7, 15) hacia el filtro de carbón activo (10), pasando previamente por un aeroenfriador (13),

- descarga de la mezcla eutéctica preparada de DP y DPO a través de la tubería de salida de la mezcla eutéctica (12).

8. Procedimiento para la producción de una mezcla eutéctica de DP y DPO, según reivindicación 7 donde el tanque de mezcla (14) opera a una temperatura de entre de

70 y 200°C.

9. Procedimiento para la producción de una mezcla eutéctica de DP y DPO, según reivindicación 7 donde se añaden aditivos al tanque de mezcla (14) durante la operación de mezclado de los componentes DP y DPO.

Patentes similares o relacionadas:

Uso de composiciones que comprenden HFO-1234ze o HFO-1234yf como composición refrigerante, del 29 de Abril de 2020, de HONEYWELL INTERNATIONAL INC.: Uso, como composición refrigerante, de una composición que comprende 1,3,3,3-tetrafluoropropeno (HFO-1234ze) o 2,3,3,3-tetrafluoropropeno (HFO-1234yf) y un lubricante seleccionado […]

Fluidos de transferencia de calor y formulaciones inhibidoras de corrosion para uso de los mismos, del 15 de Abril de 2020, de PRESTONE PRODUCTS CORPORATION: Un concentrado de fluido de transferencia de calor que comprende: más del 90 por ciento en peso de un depresor del punto de congelamiento; 16 a 80 ppm de iones […]

Almacenamiento térmico con compuestos de fósforo, del 4 de Marzo de 2020, de Nebuma GmbH: Composición para almacenamiento térmico, que comprende partículas de núcleo sólido y al menos un compuesto de fósforo, en donde al menos parte del […]

Uso de composiciones que comprenden trans-1,1,1,3-tetrafluoropropeno en una enfriadora, del 11 de Diciembre de 2019, de HONEYWELL INTERNATIONAL INC.: Uso, en una enfriadora usada en relación con un sistema comercial de aire acondicionado, de una composición refrigerante que comprende trans-1,1,1,3-tetrafluoropropeno […]

Composiciones que contienen olefinas sustituidas con flúor, del 28 de Octubre de 2019, de HONEYWELL INTERNATIONAL INC.: Una composición refrigerante que comprende: (a) al menos un fluoroalqueno de la Fórmula II: donde cada R es, independientemente, Cl, F, Br, I o H; R' es (CR2)nY; […]

Uso de una composición de agente de soplado que comprende trans-1,3,3,3-tetrafluropropeno (trans HFO-1234ze), del 24 de Julio de 2019, de HONEYWELL INTERNATIONAL INC.: Uso, en calidad de un agente de soplado de una composición de agente de soplado que comprende trans-1,3,3,3- tetrafluropropeno (trans-HFO-1234ze) en la producción de una espuma […]

Composiciones que contienen olefinas sustituidas con flúor, del 22 de Mayo de 2019, de HONEYWELL INTERNATIONAL INC.: Uso de una composición que consiste esencialmente en trans-1,1,1,3-tetrafluoropropeno (trans-HFO-1234ze) como refrigerante de reemplazo para HFC-134a, […]

Composiciones que contienen olefinas sustituidas con flúor, del 6 de Marzo de 2019, de HONEYWELL INTERNATIONAL INC.: Uso como un refrigerante en un sistema de acondicionamiento de aire para automóviles de una composición que comprende al menos 50% en peso de un compuesto […]