PLANTA Y PROCEDIMIENTO PARA LA FABRICACIÓN AUTOMATIZADA DE ESTRUCTURAS DE CELOSÍA.

Planta para la fabricación automatizada de estructuras de celosía y su procedimiento que comprende una zona de colocación de los tubos (A) según la geometría deseada,

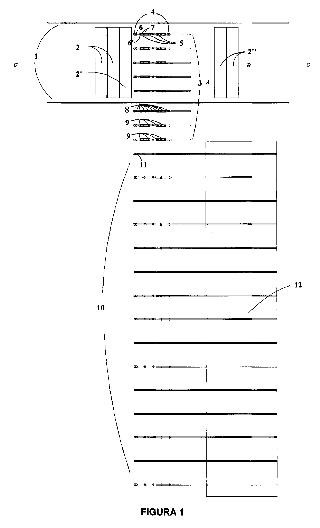

una zona de fabricación formada a su vez por una zona de unión de tubos por cabeza (8) y una zona de conformado y soldado de tubos de celosía (9), una zona de acopio de estructuras (10), una zona de inspección y pintado de las estructuras (12), una zona de carga y expedición y una zona de montaje, estas últimas situadas en el exterior de la planta de fabricación. Esta planta permite fabricar estructuras de celosía de cualquier geometría y tamaño deseado evitando cualquier tipo de manipulación manual, aumentando la calidad y disminuyendo los costos.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200902320.

Solicitante: GRUPO DE INGENIERIA OCEANICA, S.L.

Nacionalidad solicitante: España.

Inventor/es: DEL CAMPO Y RUIZ DE ALMODÓVAR,CÉSAR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21F27/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21F TRABAJO MECANICO O TRATAMIENTO DE ALAMBRE METÁLICO (laminado de metales B21B; por estirado, operaciones auxiliares en relación con el trabajo del metal sin desprendimiento sustancial de materia B21C; atado de objetos en paquetes B65B 13/00). › B21F 27/00 Fabricación de enrejados o telas metálicas (telas de mallas anulares B21F 31/00; en la fabricación de bandas B21F 43/00; mediante la utilización de materiales para tejer D03D). › de enrejillados para yeso.

- B23K37/04 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 37/00 Dispositivos o procedimientos auxiliares no especialmente adaptados a un procedimiento cubierto en uno solo de los grupos principales de esta subclase (pantallas de protección para los ojos de los operarios, llevadas por el operario o sujetadas manualmente A61F 9/00; aplicables a las máquinas de trabajar metales no destinados a la soldadura sin fusión, o a la soldadura o al corte por soplete B23Q; otras pantallas protectoras F16P 1/06). › para sujetar o colocar las piezas.

- E04C3/09 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04C ELEMENTOS ESTRUCTURALES; MATERIALES DE CONSTRUCCION (para puentes E01D; especialmente concebidos para aislamiento o cualquier otra protección E04B; elementos utilizados como auxiliares para la construcción E04G; para minas E21; para túneles E21D; elementos estructurales con un campo de aplicación más amplio que el de la industria de la edificación F16, concretamente F16S). › E04C 3/00 Elementos de construcción de forma alargada concebidos para soportar cargas (como ayudas a la construcción E04G). › hechas, al menos en parte, de un material plegado o en bandas deformadas o incluso aún en forma de hoja.

Fragmento de la descripción:

Planta y procedimiento para la fabricación automatizada de estructuras de celosía.

Sector técnico de la invención La presente invención se encuadra dentro del sector técnico de la fabricación de estructuras metálicas de elementos longitudinales tubulares, más concretamente, estructuras de celosía. Se refiere a un sistema de automatización de la fabricación, especialmente diseñado para disminuir los consumos de materiales y energía, así como el tiempo de fabricación. La automatización de todos los procesos de fabricación mejora la calidad, disminuye los costos en forma notable y mejora la eficiencia y sostenibilidad.

Antecedentes de la invención Las estructuras de celosía construidas con elementos longitudinales tubulares son comunes y tienen un amplio campo de uso. Estas estructuras se forman con dos o más elementos tubulares longitudinales.

Las formadas por dos elementos, ya sean paralelos o convergentes y unidos entre sí con otros de menor dimensión, se usan habitualmente como vigas para luces o cargas importantes. Los formados por tres elementos longitudinales paralelos se usan también como vigas, en grúas torre por ejemplo y en pilares. Las formadas por más de tres elementos situados en los vértices de un polígono de n lados son generalmente utilizados como pilares.

En todos los casos son fabricaciones de pocos elementos que no justifican su ejecución con sistemas automatizados, por lo que se realizan de forma manual, según el procedimiento siguiente: se colocan los elementos longitudinales en la forma que se precise y se fijan a una superficie; se trazan los puntos de unión donde deben instalarse los tubos de menor sección y se mide con exactitud la longitud que se requiere que tenga cada uno de ellos; se cortan los tubos de tal manera que sean perfectamente tangentes a los elementos longitudinales, es decir como para hacer injertos; se les realiza un bisel para la soldadura; se sujetan por puntos provisionales a los elementos longitudinales y se sueldan manualmente.

Para estructuras de menor entidad, por luces o cargas, se suelen curvar previamente los elementos que ha de constituir la celosía, colocarlos y sujetarlos provisionalmente con puntos a los longitudinales y soldarlos.

Todos estos procedimientos manuales y sucesivos son muy caros y limitan el uso de un tipo de estructuras que desde los puntos de vista estático y de economía de materiales son muy competitivos, optándose generalmente por estructuras de celosía construidas con angulares, que son mas sencillas, rápidas y económicas de hacer. Sin embargo las estructuras de angulares son muy sensibles a la corrosión en medios agresivos como pueden ser las instalaciones en el mar o en sus proximidades, que por los costos de protección y mantenimiento, las hacen desaconsejables.

Por todo ello, la presente invención tiene por objeto el describir una instalación de fabricación automatizada para la fabricación de estructuras de celosía, de cualquier forma y dimensión, construidas con elementos tubulares, que resuelva de manera económicamente viable y técnicamente segura los siguientes problemas técnicos:

• Evitar operaciones manuales de manipulación de los elementos, el replanteo de la estructura, la colocación de los elementos componentes, su fijación provisional y la soldadura definitiva.

• Evitar los movimientos de la estructura durante el proceso de fabricación, indispensables en los métodos tradicionales, para poder realizar las soldaduras en posición horizontal.

• Sustituir la operación del corte de injertos, por el curvado in situ automático de los elementos que forman la celosía. Reduciendo notablemente los costos y el desperdicio de material.

• Sustituir la soldadura TIG, manual por soldadura automatizada por inducción o alta frecuencia.

• Y en definitiva reducir costos y asegurar la calidad.

Descripción de la invención El equipo de fabricación de celosías aquí reivindicado comprende una serie de elementos que se interrelacionan de forma que su funcionamiento en cadena de lugar a la automatización de la fabricación de estructuras de celosía.

En primer lugar conviene aclarar que, para evitar confusiones con la denominación empleada, una estructura de celosía, ya sea una viga o un pilar, está formada por unos tubos longitudinales paralelos o convergentes entre los cuales se colocan en diagonal o en forma de dientes de sierra, una serie de tubos que denominamos de celosía.

La planta de fabricación de estructuras de celosía cuenta con varias zonas.

Una primera zona es la zona de colocación de tubos. En esta zona hay unas vías paralelas a las vías del puente grúa, sobre las que se sitúan verticalmente una serie de pilares que tienen instalados una serie de dispositivos para soportar los tubos distribuidos a lo largo de su altura. Los pilares podrán avanzar por las vías para modificar la distancia entre ellos y los dispositivos de soporte de tubos podrán subir y bajar por los pilares con el mismo objetivo. En función de la geometría final que vaya a tener la estructura de celosía se sitúan los pilares y los soportes.

Un puente grúa totalmente automatizado y que sigue las instrucciones de un sistema de control, toma de los contenedores de tubos y de uno en uno, los tubos longitudinales que formarán la estructura de celosía. Estos tubos los va colocando paralelos al suelo y perpendiculares a las vías, en los dispositivos de soporte. Una vez que todos los tubos longitudinales están ya situados, el puente grúa comienza a colocar los tubos de celosía en los soportes correspondientes, de manera que quedan colocados entre los tubos longitudinales y paralelos o convergentes a ellos.

Una vez que ya están colocados, exactamente según la geometría proyectada, los diábolos motorizados sobre los que se apoyan los tubos, se accionan y desplazan la estructura a la zona de fabricación, manteniendo su geometría. Esta zona a su vez se divide en la zona de unión de tubos por cabeza y la zona de conformado y soldado de tubos de celosía.

La estructura colocada avanza hasta la zona de conformado y soldado de los tubos de celosía. Allí los tubos son soportados en unos pilares con unos soportes idénticos a los de la zona de colocación pero que cuentan además con unos cilindros hidráulicos que empujan y comprimen el tubo de celosía curvándolo contra el tubo longitudinal donde, con unos arcos dobles de inducción que se aproximan automáticamente, sueldan el tubo de celosía al longitudinal.

Esta operación se repite hasta que se precisan más tubos, para aumentar la longitud de la estructura, que va avanzando en la misma forma, es decir accionando los diábolos motorizados situados tanto en la zona de colocación como en la de fabricación, medida que progresa el trabajo de formación y soldado de las celosías.

Una vez que el avance ha hecho que se haya utilizado toda la longitud de los tubos, primero los de celosía y después los longitudinales, en ese momento, de la zona de colocación se hace avanzar nuevos tubos hasta la zona de unión de los tubos por cabeza. En esa zona se toma un tubo nuevo y se suelda al tubo que ya estaba en la estructura por el extremo o la cabeza, de manera que se amplía su longitud. Se vuelve a trasladar a la zona de conformado y soldado y se repiten las operaciones hasta que la estructura esté completamente terminada.

La estructura finalizada se traslada a una zona de acopio. En esa zona hay unas vías motorizadas, pero ya no hay pilares. La estructura se traslada transversalmente hasta la zona de inspección y pintura. Se trata de una zona cerrada donde se revisan las soldaduras y se procede a su pintado y protección contra la erosión.

A la salida de la zona de inspección y pintura la estructura ya está completamente terminada.

Sola quedaría trasladarla a la última zona de carga y expediciónoala zona de montaje.

Frente a los problemas señalados en el apartado anterior, la solución que se ha desarrollado y cuya protección se solicita presenta las siguientes ventajas respecto a lo existente en el estado de la técnica:

• Es una solución totalmente automatizada, desde el acopio de los tubos con los contenedores hasta el conformado de las celosías y la soldadura de estas a los tubos longitudinales.

• Al diferenciar la zona de colocación de la de fabricación permite que en la primera se posicionen los tubos en la forma exacta requerida, gracias a los sistemas motorizados y controlados...

Reivindicaciones:

1. Planta para la fabricación automatizada de estructuras de celosía que comprende una zona de colocación de los tubos (A) según la geometría deseada, una zona de fabricación formada a su vez por una zona de unión de tubos por cabeza (8) y una zona de conformado y soldado de tubos de celosía (9) , una zona de acopio de estructuras (10) , una zona de inspección y pintado de las estructuras (12) , una zona de carga y expedición y una zona de montaje, estas últimas situadas en el exterior de la planta de fabricación, comprendiendo la zona de colocación de tubos (A) un puente grúa y una serie de vías (3) paralelas a las vías del puente grúa (1) , sobre las que se sitúan verticalmente unos pilares (4) que cuentan con unos dispositivos (6, 6') para soportar los tubos distribuidos a lo largo de su altura, pudiendo los pilares (4) avanzar por las vías (3) para modificar la distancia entre ellos y pudiendo los dispositivos de soporte de tubos (6, 6') subir y bajar por los pilares (4) con el mismo objetivo.

2. Planta para la fabricación automatizada de estructuras de celosía según reivindicación 1 caracterizada porque el puente grúa dispone de tres carros (14) desplazables por el puente y cada uno de los carros de un imán (15) para coger los tubos, dos de ellos cogerán el tubo por los extremos y el tercero por el centro, teniendo los imanes de los extremos un sistema de seguridad que comprende un eje que se introducirá en el interior de los tubos para que, en el caso de que falle el sistema de sujeción magnética, los tubos en ningún caso se caigan.

3. Planta para la fabricación automatizada de estructuras de celosía según reivindicación 1 caracterizada porque los dispositivos de soporte de tubos (6, 6') son diábolos.

4. Planta para la fabricación automatizada de estructuras de celosía según reivindicación 1 caracterizada porque los pilares (4) están colocados sobre unas plataformas (13') con articulaciones accionadas por actuadores de giro que permiten un ángulo variable y por tanto posibilitan la creación de geometrías plana, triangular o cuadrada.

5. Planta para la fabricación automatizada de estructuras de celosía según reivindicación 4 caracterizada porque los pilares (4) están constituidos por elementos individuales unidos entre sí, para adaptar su altura a la necesaria en cada caso.

6. Planta para la fabricación automatizada de estructuras de celosía según reivindicación 1 caracterizada porque la zona de unión de tubos por cabeza (8) tiene una vía con unos pilares los cuales tienen instaladas unas mordazas para la sujeción de dos tubos que van a ser soldados juntos para aumentar su longitud.

7. Planta para la fabricación automatizada de estructuras de celosía según reivindicación 1 caracterizada porque la zona de conformado y soldado de tubos de celosía (9) comprende una serie de vías con unos pilares similares a los de la zona de colocación y que además llevan instalados unos cilindros hidráulicos (18) para curvar los tubos de celosía (17) en diagonal entre los tubos longitudinales (16) y un arco de soldadura para soldarlos una vez colocados.

8. Planta para la fabricación automatizada de estructuras de celosía según reivindicación 1 caracterizada porque la zona de acopio (10) almacena las estructuras que salen de la zona de conformado y soldadura (9) y comprende un conjunto de vías paralelas dotadas de dispositivos motorizados (11) para el avance de las estructuras en sentido longitudinal así como elementos de transmisión, tipo piñón-cremallera, para el desplazamiento transversal de toda la estructura.

9. Planta para la fabricación automatizada de estructuras de celosía según reivindicación 1 caracterizada porque la zona de inspección y pintura (12) es una zona cerrada y protegida donde se encuentran los equipos para la inspección de la soldadura, así como para la pintura y la protección contra la corrosión.

10. Procedimiento para la fabricación automatizada de estructuras de celosía en una planta como la descrita en las reivindicaciones anteriores, caracterizada porque comprende las siguientes operaciones:

• Traslado mediante un sistema de sustentación neumático o de rodadura omnidireccional de los contenedores (2) que contienen los tubos longitudinales y los contenedores (2') que contienen los tubos para formar la celosía;

• un sistema controlado por ordenador, recibe los cálculos estáticos que definen la geometría de la estructura de celosía a fabricar y acciona un puente grúa;

• el puente grúa toma un tubo longitudinal (16) que se encuentra horizontal en el contenedor (2) y lo traslada, manteniendo esa posición horizontal, hasta el área de colocación donde lo posiciona sobre unos soportes tipo diábolo (6) ubicados en unas plataformas desplazables (13) sobre los pilares (4) ;

• colocado el primer tubo, el puente grúa continúa la operación hasta colocar todos los tubos longitudinales (16) ;

• una vez colocados estos, el puente grúa toma los tubos de celosía (17) del contenedor (2') y los coloca sobre los diábolos pequeños (6') situados sobre plataformas desplazables (13) y sobre los pilares (4) ;

• una vez colocados todos los tubos de celosía (17) en la base y los laterales de la estructura, unas ménsulas telescópicas (7) situadas en plataformas desplazables en vertical en los pilares se abaten 90º o expanden, poniendo en la posición adecuada unos diábolos (6') para la colocación de los tubos de celosía (17) de la cara superior;

• una vez, que están colocados todos los tubos de acuerdo con la geometría del proyecto, se desplaza la estructura desde la zona de colocación a la zona de conformado y soldado de tubos de celosía (9) donde unos pistones hidráulicos (18) empujan el tubo de celosía (17) que se encuentra entre dos tubos longitudinales (16) , curvándolo, hasta que el tubo de celosía (17) topa con el tubo longitudinal (16) correspondiente, de forma que el tubo de celosía (17) queda apoyado en el tubo longitudinal (16) con el ángulo proyectado;

• entonces se aproximan unos arcos dobles de inducción y sueldan ambos tubos, el pistón hidráulico (18) mantiene la presión el tiempo de enfriamiento programado, a continuación se retrae el pistón (18) y baja para permitir el avance de la estructura ya soldada;

• la operación se repite hasta que los tubos de celosía (17) han agotado su longitud;

• en ese momento, el puente grúa coge nuevos tubos y los coloca en la zona de colocación, entonces los diábolos motorizados los empujan hasta la zona de unión de tubos por cabeza (8) donde una mordaza sujeta el final del tubo que se encuentra en la estructura instalado y otra mordaza sujeta el nuevo tubo, los comprimen uno contra otro y el arco se aproxima y se produce la soldadura;

• la estructura alargada va avanzando hacia la zona de conformado (9) para conformar y soldar el tubo alargado y a medida que se va terminando, abandona la zona de fabricación (9) y pasa a la zona de acopio (10) ;

• en la zona de acopio (10) se trasladan las estructuras terminadas con la longitud y geometría programada desde la zona de acopio (10) hasta la zona de inspección y pintura (12) ;

• en la zona de inspección y pintura (12) se hace la inspección de las soldaduras, así como la pintura y la protección contra corrosión;

• la estructura completamente terminada se saca fuera a la zona de carga y expediciónoala zona de montaje.

OFICINA ESPAÑOLA DE PATENTES Y MARCAS

Nº solicitud: 200902320

ESPAÑA

Fecha de presentación de la solicitud: 11.12.2009

Fecha de prioridad:

INFORME SOBRE EL ESTADO DE LA TECNICA

51 Int. Cl. : Ver Hoja Adicional DOCUMENTOS RELEVANTES

Categoría Documentos citados Reivindicaciones afectadas Y US 4836436 A (HANNAH WILLIAM J) 06.06.1989, columna 4, línea.5. 65; columna 5, línea 42 - columna 7, línea 40; figuras 1-10. 1, 2, 6, 8, 9 Y WO 8705544 A1 (LAFON GUY ET AL.) 24.09.1987, página 5, línea 25 - página 6, línea 32; página 10, línea 32 - página 11, línea 12; figuras 5, 12-14, 27-29. 1, 2, 6, 8, 9 A US 5123587 A (ASHMORE GREGORY J) 23.06.1992, columna 4, línea 35 - columna 17, línea 17; figuras 1-23. 1-10 A US 4372350 A (SCHMIDT GERHARD et al.) 08.02.1983, todo el documento. 1-10 A WO 2005021181 A1 (EVG ENTWICKLUNG VERWERT GES et al.) 10.03.2005, todo el documento. 1-10 A WO 2004020125 A1 (VARCO PRUDEN TECHNOLOGIES INC) 11.03.2004, todo el documento. 1-10 A FR 2836402 A1 (USINOR) 29.08.2003, todo el documento. 1-10 A US 3636604 A (GOODER ROBERT M) 25.01.1972, todo el documento. 1-10 A ES 2264640 A1 (FERRAPLANA S L) 01.01.2007, todo el documento. 1 Categoría de los documentos citados X: de particular relevancia Y: de particular relevancia combinado con otro/s de la misma categoría A: refleja el estado de la técnica O: referido a divulgación no escrita P: publicado entre la fecha de prioridad y la de presentación de la solicitud E: documento anterior, pero publicado después de la fecha de presentación de la solicitud El presente informe ha sido realizado • para todas las reivindicaciones • para las reivindicaciones nº : Fecha de realización del informe 23.05.2011 Examinador A. Andreu Cordero Página 1/4

INFORME DEL ESTADO DE LA TÉCNICA

Nº de solicitud: 200902320

CLASIFICACIÓN OBJETO DE LA SOLICITUD E04C3/09 (2006.01)

B23K37/04 (2006.01) B21F27/20 (2006.01) Documentación mínima buscada (sistema de clasificación seguido de los símbolos de clasificación)

E04C, B23K, B21F

Bases de datos electrónicas consultadas durante la búsqueda (nombre de la base de datos y, si es posible, términos de búsqueda utilizados) INVENES, EPODOC

Informe del Estado de la Técnica Página 2/4

OPINIÓN ESCRITA

Nº de solicitud: 200902320

Fecha de Realización de la Opinión Escrita: 23.05.2011

Declaración

Novedad (Art. 6.1 LP 11/1986) Reivindicaciones 1-10 Reivindicaciones SI NO Actividad inventiva (Art. 8.1 LP11/1986) Reivindicaciones Reivindicaciones 3-5, 7, 10 1, 2, 6, 8, 9 SI NOSe considera que la solicitud cumple con el requisito de aplicación industrial. Este requisito fue evaluado durante la fase de examen formal y técnico de la solicitud (Artículo 31.2 Ley 11/1986) .

Base de la Opinión.

La presente opinión se ha realizado sobre la base de la solicitud de patente tal y como se publica.

Informe del Estado de la Técnica Página 3/4

OPINIÓN ESCRITA

Nº de solicitud: 200902320

1. Documentos considerados.

A continuación se relacionan los documentos pertenecientes al estado de la técnica tomados en consideración para la realización de esta opinión.

Documento Número Publicación o Identificación Fecha Publicación D01 US 4836436 A (HANNAH WILLIAM J) 06.06.1989 D02 WO 8705544 A1 (LAFON GUY et al.) 24.09.19872. Declaración motivada según los artículos 29.6 y 29.7 del Reglamento de ejecución de la Ley 11/1986, de 20 de marzo, de Patentes sobre la novedad y la actividad inventiva; citas y explicaciones en apoyo de esta declaración El documento D01 se considera el más próximo del estado de la técnica al objeto de las reivindicaciones 1, 2, 6, 8 y 9 y en lo que respecta a la primera reivindicación puede entenderse que este documento muestra las siguientes características; describe una planta para la fabricación automatizada de estructuras de celosía, formadas por al menos dos elementos longitudinales entre los cuales se colocan en diagonal o en forma de dientes de sierra una serie de tubos denominados celosía.

La citada planta comprende (ver figura 10 y columna 4, línea.

5. 65 y columna 7, línea.

2. 40) : -una zona de colocación de los tubos según la geometría deseada; -una zona de fabricación en la que se realiza el conformado y soldado de tubos de celosía; -una zona de acopio de estructuras; -una zona de inspección y pintado de las estructuras; -una zona de carga y expedición y una zona de montaje, estando estas últimas situadas en el exterior de la planta de fabricación; comprendiendo la zona de colocación de tubos un puente grúa y una serie de dispositivos (48) para la sujeción de todos los tubos a unir, que se encuentran verticalmente orientados, es decir con los tubos longitudinales y de celosía dispuestos horizontalmente unos sobre los otros (ver columna 1, línea.

3. 41, columna 7, líneas 14-27 y figura 9) .

La diferencia fundamental entre el documento D01 y el objeto de la reivindicación 1 tal y como ha sido redactada, radica en que los dispositivos para la sujeción de los tubos a unir han sido representados y descritos en D01 de manera esquemática, por lo que sólo se conoce la orientación vertical de los elementos que forman la estructura, pero no se dan detalles del dispositivo en concreto.

El documento D02 divulga la utilización para la colocación y el posicionamiento de los tubos longitudinales de unos elementos verticales (65) , situados sobre una viga transversal de apoyo (24) y dotados de unas pinzas (18) para sujetar los tubos. El desplazamiento tanto en altura como transversalmente de las pinzas (18) sobre las vigas (24) permite adaptarlas a la sección transversal en que se desea colocar los tubos (ver figuras 12-14, página 5, línea.

2. 35 y figura 29, página 10, líne.

32. página 11, línea 12) .

A la vista de los documentos D01 y D02 que forman parte del estado de la técnica conocido, el experto en la materia podría combinar ambos documentos para obtener las características de la reivindicación 1.

Por consiguiente, la invención según la reivindicación 1 no se considera que implique actividad inventiva (artículo 8.1 de la Ley 11/1986 de patentes) .

Las reivindicaciones dependientes 2, 6, 8 y 9 hacen referencia a una serie de cuestiones prácticas, las cuales son conocidas de los documentos citados o resultan obvias para un experto en la materia.

Por lo tanto, el objeto de las reivindicaciones 2, 6, 8 y 9 no implica actividad inventiva (artículo 8.1 de la Ley 11/1986 de patentes) .

La reivindicación independiente 10 es una reivindicación de procedimiento para la fabricación automatizada de estructuras de celosía. Ninguno de los documentos citados, tomados solos o en combinación revela la invención definida en la reivindicación 10.

En consecuencia, se considera que la reivindicación 10 cumple los requisitos de novedad, actividad inventiva y aplicación industrial (artículos 6.1, 8.1 y 9 de la Ley 11/1986 de patentes) .

Informe del Estado de la Técnica Página 4/4

Patentes similares o relacionadas:

SISTEMA Y PROCEDIMIENTO DE FABRICACIÓN DE SUBCONJUNTOS DE CARROCERÍA O CARROCERÍAS, del 4 de Junio de 2020, de REMOLQUES Y VOLQUETES S.L.: Sistema de fabricación de subconjuntos de carrocerías o carrocerías, estando conformado el subconjunto de carrocería o carrocería por un piso y/o laterales […]

Soldadura de piezas en bruto de acero, del 6 de Mayo de 2020, de AUTOTECH ENGINEERING, S.L: Un procedimiento para unir una primera pieza en bruto de acero y una segunda pieza en bruto de acero, en el que al menos una de la primera y segunda […]

Módulo de soldadura para soldar dos carriles de una vía, del 11 de Diciembre de 2019, de Plasser & Theurer Export von Bahnbaumaschinen Gesellschaft m.b.H: Módulo de soldadura para soldar dos carriles de una vía, con un carril conductor y con unas unidades de sujeción de carril que pueden moverse entre […]

Dispositivo para el corte de pletinas de chapa de una banda de chapa, del 27 de Noviembre de 2019, de Schuler Pressen GmbH: Dispositivo para cortar pletinas de chapa a partir de una banda de chapa , que comprende un dispositivo de corte por láser desplazable […]

Sistema de aprendizaje de soldeo, del 20 de Noviembre de 2019, de LINCOLN GLOBAL, INC.: Sistema para enseñar a soldadores, que comprende: (a) un componente de generación de datos, en el que el componente de generación de datos incluye […]

Dispositivo para el corte pletinas de chapa de una banda de chapa, del 20 de Noviembre de 2019, de Schuler Pressen GmbH: Dispositivo para cortar pletinas de chapa a partir de una banda de chapa , que comprende: un dispositivo de corte por láser que puede moverse de un lado a […]

Máquina para el mecanizado de separación de piezas de trabajo en forma de placa y su uso, del 31 de Julio de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina para el mecanizado de separación de una pieza de trabajo en forma de placa mediante un rayo de mecanizado , con:

una primera dirección […]

Máquina para el mecanizado de separación de piezas de trabajo en forma de placa y su uso, del 31 de Julio de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina para el mecanizado de separación de una pieza de trabajo en forma de placa mediante un rayo de mecanizado , con:

una primera dirección […]

Máquina para la mecanización separadora de piezas de trabajo en forma de placa y su utilización, del 19 de Junio de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina para la mecanización separadora de una pieza de trabajo en forma de placa mediante un haz de , con: un primer dispositivo […]