Planta y proceso para la producción de gasóleo a partir de residuos industriales y urbanos.

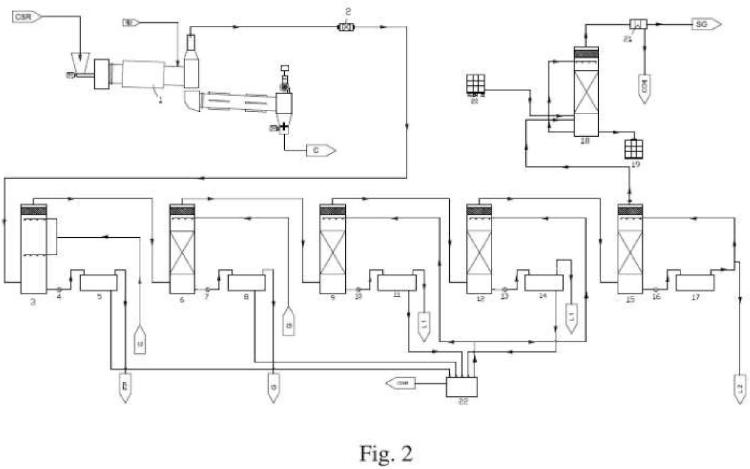

La presente invención se refiere a una planta para la producción de gasóleo a partir de la pirólisis de residuos industriales y urbanos,

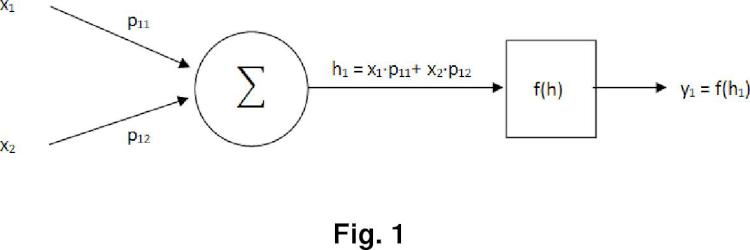

la cual comprende, sensores e instrumentos de medición e instalaciones de control de los equipos y al menos una red neuronal artificial (RNA) y se refiere también a un proceso de producción de gasóleo en dicha planta, el cual está controlado por RNA; y comprende el registro de los valores de entrada y salida de las etapas operativas del proceso, el entrenamiento y validación de las RNA, que una vez ejecutadas reajustan las variables de las etapas operativas del proceso hasta conseguir un proceso completamente controlado y optimizado.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201531058.

Solicitante: MADISON SOLUTIONS S.L.

Nacionalidad solicitante: España.

Inventor/es: GAVALDÀ SANROMÀ,Xavier, FERNÁNDEZ DÍAZ,Jordi, VEGA PIÑOL,José Daniel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08J11/12 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 11/00 Recuperación o tratamiento de residuos (tratamientos mecánicos B29B 17/00; procesos de polimerización en los que interviene una purificación o un reciclo de residuos polímeros o de sus productos de despolimerización C08B, C08C, C08F, C08G, C08H). › únicamente por tratamiento con calor seco.

- C10B53/00 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › Destilación destructiva, especialmente adaptada para materias primas sólidas particulares o en forma especial (carbonización de turba por vía húmeda C10F).

- C10B53/02 C10B […] › C10B 53/00 Destilación destructiva, especialmente adaptada para materias primas sólidas particulares o en forma especial (carbonización de turba por vía húmeda C10F). › de materias que contienen celulosa (producción del ácido piroleñoso C10C 5/00).

- C10B53/07 C10B 53/00 […] › de materiales poliméricos sintéticos, p. ej. neumáticos (recuperación o tratamiento de residuos de compuestos orgánicos macromoleculares o de composiciones basadas en tales compuestos por tratamiento térmico en seco para obtener materiales parcialmente despolimerizados C08J 11/10; producción de mezclas de hidrocarburos líquidos a partir de caucho o residuos de caucho C10G 1/10).

PDF original: ES-2553679_A1.pdf

Patentes similares o relacionadas:

Aparato para la conversión de desechos sólidos en aceite sintético, gas y fertilizante, del 1 de Julio de 2020, de Ark Power Dynamics, LLC: Aparato que convierte materia prima en aceite y fertilizante, que comprende: una cámara de reacción que tiene una zona de reacción […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Método de pirólisis, del 5 de Abril de 2019, de Tucker, Richard D: Un procedimiento de gasificación controlada de una materia prima carbonosa, que comprende: pirolizar la materia prima en una unidad de pirólisis de alta temperatura, […]

Una cámara de pirólisis para tratar los residuos domésticos, del 6 de Febrero de 2019, de Manik Ventures Limited: Una cámara de pirólisis para tratar los residuos domésticos, que comprende un receptáculo para los residuos, estando el receptáculo […]

Aparato y procedimiento de gasificación, del 20 de Noviembre de 2018, de Rain Water, LLC: Aparato de gasificación de corriente descendente que comprende: un recipiente exterior alargado, que tiene un extremo superior y un extremo inferior, […]

Sistema y método de procesamiento por lotes para la pirólisis de material orgánico, del 14 de Marzo de 2018, de Chinook End-Stage Recycling Limited: Un método de procesamiento por lotes de pirolización y/o gasificación de material tal como residuos orgánicamente recubiertos y materias orgánicas que incluyen biomasa, residuos […]

Procedimiento termoquímico, e instalación, para transformar materiales poliméricos, del 22 de Junio de 2017, de NEOLIQUID ADVANCED BIOFUELS AND BIOCHEMICALS, S.L: Procedimiento termoquímico, e instalación, para transformar materiales poliméricos. La invención permite transformar desechos, particularmente residuos y biomasa, en materiales […]

Instalación y procedimiento para el tratamiento termocatalítico de material y aceite de pirolisis producido con ello, del 22 de Febrero de 2017, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Instalación para el tratamiento termocatalítico de material, en particular de materiales de desecho, que comprende al menos una zona de alimentación para […]