Pinza de presión elástica y fijación de raíl para la misma.

Disposición de fijación de raíl que comprende:

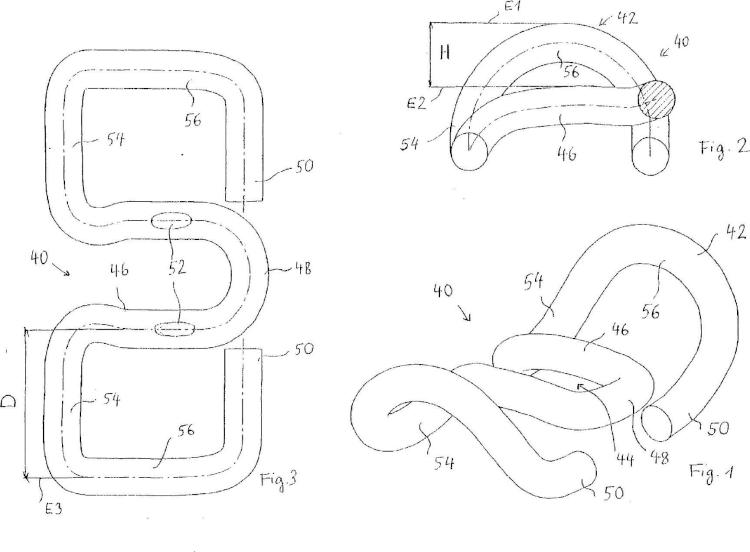

- una pinza de presión (40) elástica fabricada en acero para resortes para fijación de raíl,

que comprende:

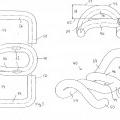

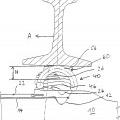

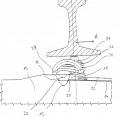

- un lazo central (44) que tiene dos patas internas (46) conectadas por una parte central (48) en forma de arco; y

- bucles (42) conectados a las patas internas (46) del lazo central (44) y que discurren hacia los extremos libres (50) de la pinza de presión (40); y

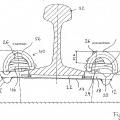

- un tornillo de traviesa (24) que tiene una cabeza (26) del tornillo formada de modo que descansa sobre las patas internas (46) del lazo central (44);

caracterizada porque

- los bucles (42) de la pinza de presión están configurados de modo que tienen, en el estado sin carga, cada uno al menos una altura (H) de 20 mm y de manera preferible aproximadamente 24 mm por encima del plano superior (E2) del lazo central (44) en la región de las dos patas internas (46); y

- la cabeza (26) del tornillo y la pinza de presión (40) están dimensionadas de modo que la cabeza (26) del tornillo no se extiende por encima de la altura máxima de la pinza de presión en el estado preensamblado de la fijación de raíl que tiene las patas internas descansando sobre las cabezas (26) del tornillo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/061331.

Solicitante: VOSSLOH WERKE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: VOSSLOHSTRASSE 4 58791 WERDOHL ALEMANIA.

Inventor/es: BÖSTERLING,Winfried, ESFANDIYARI,FARHAD, STEIDL,MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- E01B9/30 CONSTRUCCIONES FIJAS. › E01 CONSTRUCCION DE CARRETERAS, VIAS FERREAS O PUENTES. › E01B VIAS FERREAS; HERRAMIENTAS PARA VIAS FERREAS; MAQUINAS PARA LA CONSTRUCCION DE VIAS FERREAS DE CUALQUIER TIPO (dispositivos descarriladores o para situar los vehículos en la vía, frenos de vía o dispositivos ralentizadores B61K; retirada de materia indeseable de las vías de ferrocarril, control de la vegetación, applicación de líquidos E01H). › E01B 9/00 Fijación de los carriles sobre las traviesas o almohadillas (fijación de los carriles sobre los puentes E01D 19/12). › por grapas elásticas de acero.

- E01B9/48 E01B 9/00 […] › por grapas elásticas de acero.

PDF original: ES-2553601_T3.pdf

Patentes similares o relacionadas:

FIJACIÓN MODULAR PARA CRUCES DE VÍAS FÉRREAS, del 8 de Agosto de 2019, de PANDROL IBERICA S.A.U: Fijación modular para cruces de vías, que comprende una placa inferior , una placa superior y un hombro externo en cada extremo de las placas , unidos […]

Sistema de fijación de carriles para áreas de transición, del 4 de Diciembre de 2018, de SCHWIHAG AG: Sistema de fijación de carriles para fijar un carril a una placa portante de hormigón (3a) o a una traviesa de hormigón (3b) o a una […]

Sistema de fijación de carriles, del 8 de Noviembre de 2017, de SCHWIHAG AG: Sistema de fijación de carriles para la fijación elástica en unión no positiva de un carril sobre una traviesa de un sistema de vías, […]

Grapa tensora para la fijación de un carril y sistema equipado con una grapa tensora de este tipo, del 25 de Octubre de 2017, de VOSSLOH WERKE GMBH: Grapa tensora para la fijación de un carril (S) con una sección central , con al menos una sección de torsión que parte de la sección central en sentido […]

Punto de fijación de carril y placa de base, del 13 de Septiembre de 2017, de VOSSLOH WERKE GMBH: Punto de fijación en el que un carril como parte de una vía para vehículos ferroviarios está fijado sobre un sustrato (U), que comprende […]

Sistema para fijar un riel y grapa de tensión para un sistema de este tipo, del 7 de Diciembre de 2016, de VOSSLOH WERKE GMBH: Grapa de tensión para fijar un riel que tiene una parte central , que tiene al menos una parte de torsión , que sale desde la parte central […]

Sistema de fijación de carriles, del 11 de Marzo de 2015, de SCHWIHAG AG: Sistema de fijación de carriles para la fijación elástica por aplicación de fuerza de un carril sobre una traviesa de una instalación de vía, que comprende […]

SOPORTE PARA UNA SECCION DE VIA., del 1 de Junio de 2007, de BWG GMBH & CO. KG VAE GMBH: Soporte para una sección de vía que comprende placas de asiento que discurren a lo largo de la sección de vía y que la reciben, estando dispuesta una capa […]