Pieza de mecanismo de traslación de material compuesto de AL.

Uso de un material compuesto de aluminio para una pieza de mecanismo de traslación de un vehículo,

particularmente de un vehículo motorizado, presentando el material compuesto de aluminio una capa de aleación denúcleo de aluminio (4) con al menos una capa externa de aleación de aluminio (2, 3) a uno o ambos lados,caracterizado porque la capa de aleación de núcleo de aluminio (4) presenta los siguientes constituyentes de laaleación en porcentaje en peso:

3,5%< Mg ≤ 7,0%,

Mn ≤ 1,0%,

Fe ≤ 0,5%,

Si ≤ 0,4%,

Cu ≤ 0,15%,

Cr ≤ 0,25%,

Zn ≤ 0,25%,

Ti ≤ 0,2%,

resto Al con impurezas en solitario como máximo el 0,05%, en la suma como máximo el 0,15% y a ambos ladosestán previstas capas externas de aleación de aluminio (2, 3), que presentan los siguientes constituyentes de laaleación en porcentaje en peso:

0,5% ≤ Mg ≤ 1,1%,

Mn &le: 0,5%,

Fe ≤ 0,5%,

Si ≤ 0,3%,

Cu ≤ 0,2%,

Cr ≤ 0,15%,

Zn ≤ 0,25%,

Ti ≤ 0,2%,

resto Al e impurezas en solitario como máximo el 0,05%, en la suma como máximo el 0,15%, siendo el espesor delmaterial compuesto de aluminio de 2,5 mm a 4,5 mm.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09170295.

Solicitante: Hydro Aluminium Rolled Products GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Aluminiumstrasse 1 41515 Grevenbroich ALEMANIA.

Inventor/es: SCHRODER, DIETMAR, KEHL,WERNER,DR, BRINKMAN,Henk-Jan, ENGLER,OLAF, WIRTZ,THOMAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D11/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C).

- B22D7/02 B22D […] › B22D 7/00 Colada de lingotes (equipos para el transporte del metal líquido B22D 35/00). › Colada de lingotes bimetal o multimetal a partir de metales líquidos, es decir, integralmente colados.

- B23K20/233 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › sin capa ferrosa.

- B32B15/01 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 15/00 Productos estratificados compuestos esencialmente de metal. › estando compuestas todas las capas exclusivamente de metal.

- C22C21/06 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 21/00 Aleaciones basadas en aluminio. › con magnesio como constituyente que sigue al que está en mayor proporción.

PDF original: ES-2392131_T3.pdf

Fragmento de la descripción:

Pieza de mecanismo de traslación de material compuesto de Al

La invención se refiere al uso de un material compuesto de aluminio para una pieza de mecanismo de traslación de un vehículo, particularmente de un vehículo motorizado, presentando el material compuesto de aluminio una capa de aleación de núcleo de aluminio con al menos una capa de aleación de aluminio externa a uno o ambos lados. Además, la presente invención se refiere también a un procedimiento para la producción de un material compuesto de aluminio para piezas de mecanismo de traslación.

Las aleaciones de aluminio de alta resistencia, entre otras cosas, las aleaciones de aluminio con partes de magnesio de más del 3, 5% en peso al 7% en peso se usan en la construcción de vehículos motorizados, en la producción de aeronaves, en la construcción naval o durante la producción de vehículos sobre carriles. Se caracterizan por resistencias particularmente altas, y, por tanto, pueden contribuir sobre todo a la reducción de peso de piezas de construcción que están expuestas a grandes fuerzas o esfuerzos. Ahora es problemático en estas aleaciones de aluminio con gran contenido de magnesio de alta resistencia, que las mismas son propensas a corrosión intercristalina después de influencia térmica duradera. La corrosión intercristalina conduce a efectos de entallado en las piezas de construcción sometidas a esfuerzo. Con ello, con la aparición de corrosión intercristalina bajo carga en principio existe un peligro de rotura para estas piezas de construcción. Esto se cumple sobre todo para piezas de construcción del mecanismo de traslación de un vehículo, por ejemplo, de un vehículo motorizado o de un vehículo sobre carriles. Al mecanismo de traslación de un vehículo pertenecen particularmente la suspensión de las ruedas, la amortiguación, la dirección y los frenos. En esto se incluyen también piezas de construcción de eje, tales como, por ejemplo, bastidor de eje y caballete de eje. Estas piezas de construcción están expuestas a elevadas fuerzas estáticas y dinámicas. Además, en parte también se disponen en zonas en las que existen a lo largo de un tiempo más prolongado temperaturas ambientales elevadas, por ejemplo, en la zona del compartimento del motor o de la instalación de gas de escape. Además, las piezas de mecanismo de traslación con frecuencia presentan también un cordón de soldadura. Un cordón de soldadura así como la correspondiente zona de influencia térmica ofrecen puntos de ataque adicionales para la generación de corrosión intercristalina. Para disminuir la problemática de la corrosión se conoce, por ejemplo, por la solicitud publicada de patente alemana DE 198 38 017 A1 adicionar por aleación manganeso y escandio en una proporción determinada a la aleación de aluminio, de tal manera que se mejora la estabilidad a la corrosión de las piezas de construcción producidas a partir de esto. Sin embargo, la adición por aleación de escandio es problemática desde el punto de vista de la capacidad de reciclaje de los materiales de aluminio usados. Además, el escandio representa un constituyente de la aleación muy costoso. Para chapas de carrocería se conoce por el documento EP 1 852 251 A1 cómo usar un material compuesto de aluminio con una capa de aleación de aluminio externa a uno o ambos lados. No obstante, las chapas de carrocería no se sueldan, sino que habitualmente se pegan por motivos de fabricación y de protección contra la corrosión.

El documento JP 6 228 691 desvela un material compuesto de aluminio con una composición similar a la presente invención.

Partiendo de esto, la presente invención se basa en el objetivo de proponer el uso de un material compuesto de aluminio para una pieza de mecanismo de traslación para la construcción de vehículos, particularmente la construcción de vehículos motorizados, que combine valores de resistencia estática y dinámica excelentes con una gran capacidad de conformado y una alta estabilidad con respecto a corrosión intercristalina.

De acuerdo con una primera enseñanza de la presente invención, el objetivo que se ha indicado anteriormente se resuelve presentando la capa de aleación de núcleo de aluminio los siguientes constituyentes de la aleación en

porcentaje en peso: 3, 5% < Mg : 7, 0%, Mn : 1, 0%, Fe : 0, 5%, Si : 0, 4%, Cu : 0, 15%, Cr : 0, 25%, Zn : 0, 25%, Ti : 0, 2%,resto Al con impurezas en solitario como máximo el 0, 05%, en la suma como máximo el 0, 15% y estando compuesta la al menos una capa externa de aleación de aluminio de aluminio o una aleación de aluminio, cuya pérdida de masa en un ensayo de corrosión de acuerdo con ASTM G67 asciende como máximo a 15 mg/cm2, preferentemente a menos de 5 mg/cm2.

El material compuesto de aluminio pone a disposición una resistencia dinámica y estática muy alta, que se necesita con el uso para piezas de mecanismo de traslación para posibilitar ahorros adicionales de peso. Esto se efectúa mediante la capa de aleación de núcleo de aluminio, cuyo contenido de magnesio de más del 3, 5% en peso al 7, 0% en peso presenta resistencias estáticas muy altas. La limitación del contenido de manganeso a como máximo el

1, 0% en peso, del contenido de hierro a como máximo el 0, 5% en peso así como del contenido de silicio a como máximo el 0, 4% en peso garantiza que debido a los elevados contenidos de magnesio no se formen durante el procedimiento de producción depósitos gruesos. El cobre se puede adicionar por aleación como máximo hasta el 0, 15% en peso para aumentar, por un lado, la resistencia de la aleación de núcleo de aluminio sin empeorar las otras propiedades, particularmente la estabilidad a la corrosión de la aleación de núcleo de aluminio. Además, la aleación de núcleo de aluminio puede contener hasta el 0, 25% en peso de cromo para mejorar la estabilidad a la corrosión de la aleación de núcleo. Adicionalmente, un contenido de cromo correspondiente contribuye a pequeños tamaños de grano. Se consigue una buena capacidad de soldadura ascendiendo el contenido de cinc a como máximo el 0, 25% en peso. Además, un contenido de titanio de como máximo el 0, 2% en peso contribuye a la afinación del grano. Las fases estructurales finas presentes aseguran las resistencias dinámicas deseadas para el uso como pieza de mecanismo de traslación. Además, los depósitos gruesos también tienen un efecto negativo sobre el comportamiento de conformado de la capa de aleación de núcleo de aluminio, de tal manera que el buen comportamiento de conformado necesario para la producción de piezas de mecanismo de traslación conformadas de forma compleja del material compuesto de aluminio también se pone a disposición. La estabilidad de esta capa de aleación de núcleo de aluminio con respecto a la corrosión intercristalina se garantiza mediante la al menos una capa externa de aleación de aluminio, que está compuesta de aluminio o una aleación de aluminio, cuya pérdida de masa en un ensayo de corrosión según ASTM G67 asciende como máximo a 15 mg/cm2 o a menos de 5 mg/cm2. Cuanto menor sea la pérdida de masa de la capa externa de aluminio o de aleación de aluminio, más estable será el material compuesto de aluminio con respecto a corrosión intercristalina. Se ha mostrado que mediante una capa externa de aluminio o de aleación de aluminio, que soporta pérdidas de masa tan reducidas en el ensayo de corrosión, la estabilidad de piezas de mecanismo de traslación producidas con el material compuesto de aluminio con respecto a corrosión intercristalina se hace suficientemente grande, de tal manera que las mismas se pueden usar incluso en regiones del entorno con temperatura elevada permanentemente, por ejemplo, en el compartimiento del motor o en la zona de la instalación de gas de escape. Además, se ha comprobado que con el uso de acuerdo con la invención del material compuesto de aluminio tampoco las piezas de mecanismo de traslación soldadas son problemáticas con respecto a corrosión intercristalina.

Preferentemente, la al menos una capa externa de aluminio o de aleación de aluminio presenta los siguientes componentes de la aleación en porcentaje en peso:

0, 5% : Mg : 1, 1%, Mn : 0, 5%, Fe : 0, 5%, Si : 0, 3%, Cu : 0, 2%, Cr : 0, 15%, Zn : 0, 25%, Ti : 0, 2%,resto Al e impurezas en solitario como máximo el 0, 05%, en la suma como máximo el 0, 15%. La pérdida de masa... [Seguir leyendo]

Reivindicaciones:

1. Uso de un material compuesto de aluminio para una pieza de mecanismo de traslación de un vehículo, particularmente de un vehículo motorizado, presentando el material compuesto de aluminio una capa de aleación de núcleo de aluminio (4) con al menos una capa externa de aleación de aluminio (2, 3) a uno o ambos lados, caracterizado porque la capa de aleación de núcleo de aluminio (4) presenta los siguientes constituyentes de la aleación en porcentaje en peso:

3, 5% < Mg : 7, 0%, Mn : 1, 0%, Fe : 0, 5%,

Si : 0, 4%, Cu : 0, 15%, Cr : 0, 25%, Zn : 0, 25%, Ti : 0, 2%,

resto Al con impurezas en solitario como máximo el 0, 05%, en la suma como máximo el 0, 15% y a ambos lados están previstas capas externas de aleación de aluminio (2, 3) , que presentan los siguientes constituyentes de la

aleación en porcentaje en peso: 0, 5% : Mg : 1, 1%, Mn : 0, 5%, Fe : 0, 5%, Si : 0, 3%, Cu : 0, 2%, Cr : 0, 15%, Zn : 0, 25%, Ti : 0, 2%,resto Al e impurezas en solitario como máximo el 0, 05%, en la suma como máximo el 0, 15%, siendo el espesor del material compuesto de aluminio de 2, 5 mm a 4, 5 mm.

2. Uso de un material compuesto de aluminio de acuerdo con la reivindicación 1, caracterizado porque entre la o las capas externas de aleación de aluminio y la capa de aleación de núcleo de aluminio está prevista una capa intermedia de una aleación de aluminio, que presenta un menor contenido de Mg que la capa externa de aleación de aluminio.

3. Uso de un material compuesto de aluminio de acuerdo con una de las reivindicaciones 1 o 2, caracterizado porque los espesores de capa de las capas externas de aleación de aluminio (2, 3) son del 1% al 12%, preferentemente del 3% al 8% del espesor total del material compuesto de aluminio (1) .

4. Uso de un material compuesto de aluminio de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque el material compuesto de aluminio está producido mediante plaqueado por laminación o colada directa.

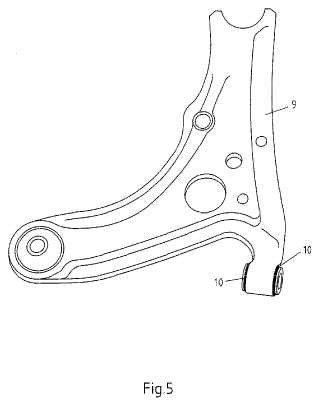

5. Uso de un material compuesto de aluminio de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque la pieza de mecanismo de traslación es al menos una parte de una suspensión de rueda, particularmente una pieza de construcción de eje, una parte de una amortiguación, una parte de un amortiguador o una parte de los frenos de servicio de un vehículo.

6. Procedimiento para la producción de un material compuesto de aluminio para piezas de mecanismo de traslación de un vehículo de acuerdo con una de las reivindicaciones 1 a 5, presentando el material compuesto de aluminio una capa de aleación de núcleo de aluminio y al menos una capa externa de aleación de aluminio a ambos lados, en el que está previsto un lingote de núcleo para la capa de aleación de núcleo de aluminio de una aleación de aluminio con los siguientes constituyentes de la aleación en porcentaje en peso

3, 5% < Mg : 7, 0%,

Mn : 1, 0%, Fe : 0, 5%, Si : 0, 4%, Cu : 0, 15%, Cr : 0, 25%, Zn : 0, 25%, Ti : 0, 2%,

resto Al e impurezas en solitario como máximo el 0, 05%, en la suma como máximo el 0, 15% y capas externas de aleación de aluminio (2, 3) a ambos lados como material de plaqueado, que presentan los siguientes constituyentes

de la aleación en porcentaje en peso: 0, 5% : Mg : 1, 1%, Mn : 0, 5%, Fe : 0, 5%, Si : 0, 3%, Cu : 0, 2%, Cr : 0, 15%, Zn : 0, 25%, Ti : 0, 2%,resto Al e impurezas en solitario como máximo el 0, 05%, en la suma como máximo el 0, 15%, el material de plaqueado se forma sobre el lingote de núcleo compuesto de la aleación de núcleo de aluminio a ambos lados, durante la laminación de plaqueado con inversión de la marcha del lingote de núcleo con material de plaqueado formado en una dirección de laminación se realiza al menos una pasada en vacío y el material compuesto de aluminio se lamina de forma final hasta un espesor final de 2, 5 mm a 4, 5 mm.

7. Procedimiento de acuerdo con la reivindicación 6, caracterizado porque se aplica mediante plaqueado una capa intermedia entre la o las capas externas de aleación de aluminio y la capa de aleación de núcleo de aluminio, presentando la capa intermedia un menor contenido de Mg que las capas externas de aleación de aluminio.

8. Procedimiento de acuerdo con la reivindicación 7, caracterizado porque como propio material de plaqueado se aplica mediante plaqueado un material compuesto, proporcionado el material de plaqueado al mismo tiempo al menos una capa intermedia y una capa externa de aleación de aluminio.

9. Procedimiento para la producción de un material compuesto de aluminio para el uso para piezas de mecanismo de traslación de un vehículo de acuerdo con una de las reivindicaciones 1 a 5, en el que el material compuesto de aluminio compuesto de una aleación de núcleo de aluminio y al menos una capa externa de aleación de aluminio se realiza mediante colada simultánea de las capas de aleación de aluminio del material compuesto de aluminio, estando prevista la capa de aleación de núcleo de aluminio de una aleación de aluminio con los siguientes constituyentes de la aleación en porcentaje en peso:

3, 5% < Mg : 7, 0%,

Mn : 1, 0%, Fe : 0, 5%, Si : 0, 4%, Cu : 0, 15%, Cr : 0, 25%, Zn : 0, 25%, Ti : 0, 2%,

resto Al e impurezas en solitario como máximo el 0, 05%, en la suma como máximo el 0, 15% y capas externas de aleación de aluminio (2, 3) a ambos lados, que presentan los siguientes constituyentes de la aleación en porcentaje en peso:

0, 5% : Mg : 1, 1%,

Mn : 0, 5%, Fe : 0, 5%, Si : 0, 3%, Cu : 0, 2%, Cr : 0, 15%, Zn : 0, 25%, Ti : 0, 2%,

resto Al e impurezas en solitario como máximo el 0, 05%, en la suma como máximo el 0, 15%, laminándose el material compuesto de aluminio mediante una laminación en caliente y una laminación en frío opcional hasta un espesor final de 2, 5 mm a 4, 5 mm.

Patentes similares o relacionadas:

Paquete de aleación de aluminio de capas múltiples de alta formación, del 15 de Julio de 2020, de NOVELIS, INC.: Una aleación de aluminio que comprende 0,2 a 0,6 % en peso de Fe, 0,06 a 0,25 % en peso de Mn, hasta 0,1 % en peso de Si, hasta 0,5 % en peso de Cu, hasta 0,25 % en peso […]

Intercambiador de calor, del 24 de Junio de 2020, de NOVELIS, INC.: Un intercambiador de calor que comprende una lámina metálica de composite que comprende una primera capa de funda de revestimiento que comprende […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Recubrimiento pulverizado resistente a la corrosión y método para formar el mismo, del 3 de Junio de 2020, de Yoshikawa Kogyo Co., Ltd: Un recubrimiento pulverizado de aleación de Al-Mg resistente a la corrosión que cubre la superficie del sustrato, donde el recubrimiento pulverizado de […]

Alambre para EDM, del 3 de Junio de 2020, de THERMOCOMPACT: Electrodo de alambre, para ser utilizado en un aparato de mecanización por descarga eléctrica, comprendiendo dicho electrodo de alambre: un núcleo […]

Chapa de acero galvanizado por inmersión en caliente de alta resistencia con una capacidad excelente de moldeo, pequeña anisotropía del material y una resistencia a la tracción final de 980 mpa o más, chapa de acero galvanizado por inmersión en caliente de alta resistencia y método para su fabricación, del 20 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero galvanizado por inmersión en caliente de alta resistencia que tiene pequeña anisotropía del material y excelente conformabilidad con una resistencia […]

Chapa de acero inoxidable ferrítico de alta pureza con excelente resistencia a la corrosión y con propiedad anti-reflectante, del 20 de Mayo de 2020, de Nippon Steel & Sumikin Stainless Steel Corporation: Chapa de acero inoxidable ferrítico de alta pureza con excelente resistencia a la corrosión y propiedad antireflectante, que consiste en, en % en masa, […]

Procedimiento de fabricación de una lámina de acero de alta resistencia y de una lámina obtenida por el procedimiento, del 13 de Mayo de 2020, de Arcelormittal: Un procedimiento de fabricación de una lámina de acero de alta resistencia que tiene una resistencia a la tracción de más de 1100 MPa, un límite […]