Procedimiento para la obtención de partículas de carbonato cálcico precipitado estructuradas a escala nanométrica.

Partículas de carbonato cálcico precipitado estructuradas a escala nanométrica,

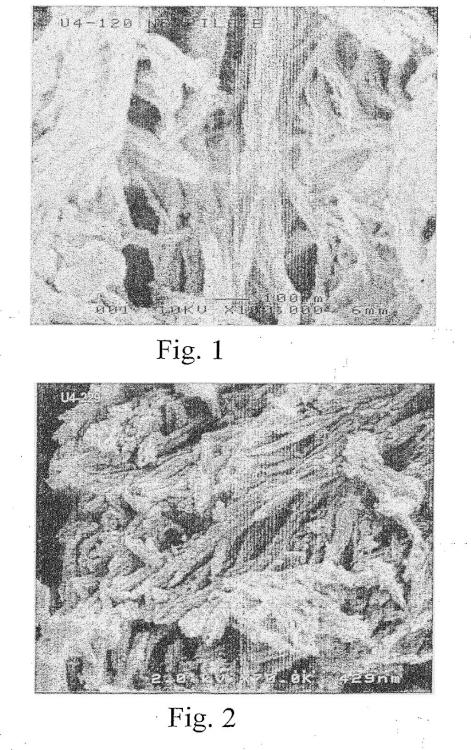

caracterizadas por que las partículas están constituidas por nanofibras asociadas en haces.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2002/007490.

Solicitante: SOLVAY SA.

Nacionalidad solicitante: Bélgica.

Dirección: Rue de Ransbeek, 310 1120 Bruxelles BELGICA.

Inventor/es: VOGELS, CLAUDE, ROSA, ROBERTO, SY,DIDIER, CAVALIER,KARINE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01F11/18 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01F COMPUESTOS DE BERILIO, MAGNESIO, ALUMINIO, CALCIO, ESTRONCIO, BARIO, RADIO, TORIO O COMPUESTOS DE LOS METALES DE LAS TIERRAS RARAS (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; sulfuros o polisulfuros de magnesio, calcio, estroncio o bario C01B 17/42; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01F 11/00 Compuestos de calcio, estroncio o bario (C01F 7/00 tiene prioridad). › Carbonatos.

- C08K3/26 C […] › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08K UTILIZACION DE SUSTANCIAS INORGANICAS U ORGANICAS NO MACROMOLECULARES COMO INGREDIENTES DE LA COMPOSICION (colorantes, pinturas, pulimentos, resinas naturales, adhesivos C09). › C08K 3/00 Utilización de sustancias inorgánicas como aditivos de la composición polimérica. › Carbonatos; Bicarbonatos.

PDF original: ES-2553453_T3.pdf

Patentes similares o relacionadas:

Sistemas poliméricos altamente cargados, del 29 de Julio de 2020, de CJ CHEILJEDANG CORPORATION: Un sistema polimérico que comprende: poli(cloruro de vinilo); una carga que es una combinación de talco y carbonato cálcico; y un aditivo […]

ENVASE BIODEGRADABLE, SU PROCEDIMIENTO DE OBTENCIÓN Y SU USO PARA CONTACTO, TRANSPORTE Y/O ALMACENAJE DE PRODUCTOS PERECEDEROS, del 9 de Julio de 2020, de NASTEPUR, S.L: La presente invención se refiere a un envase biodegradable que comprende una capa estructural termoconformable con resistencia al rasgado y bajo […]

Suspensión espesa de yeso que contiene dispersante, del 13 de Mayo de 2020, de BASF Construction Solutions GmbH: Suspensión espesa de yeso que contiene un compuesto con propiedades dispersantes, caracterizada porque la suspensión espesa contiene como dispersante un producto […]

Composición y método de fabricación de una película de embalaje flexible, del 6 de Mayo de 2020, de FRITO-LAY NORTH AMERICA, INC.: Un método de fabricación de una película de embalaje flexible que comprende: proporcionar una película soplada que comprende resina de polietileno […]

Composiciones de poliolefina para materiales de construcción, del 1 de Abril de 2020, de BASF SE: Un articulo extruido en forma de un revestimiento para exteriores, revestimiento, plafon o techo, en donde el articulo extruido tiene un espesor de 0,076 cm (0,030 […]

Composición que forma una capa aislante y su utilización, del 12 de Febrero de 2020, de HILTI AKTIENGESELLSCHAFT: Composición que forma una capa aislante, que forma en el caso de incendio una espuma de carbón microporosa sólida, con un ingrediente A, que contiene un aceptor de Michael […]

Captación reducida de humedad en productos de carga mineral que contienen poliol, del 8 de Enero de 2020, de Omya International AG: Un procedimiento para la preparación de un producto de carga mineral, comprendiendo el procedimiento las etapas de: (a) proporcionar un material que contiene carbonato […]

Composición de aditivo antihielo para conglomerados bituminosos, del 4 de Diciembre de 2019, de Iterchimica S.r.l: Composición antihielo adecuada para su incorporación en conglomerados bituminosos para pavimento de carreteras, que comprende un cloruro de metal […]