Papel enriquecido con carbono elemental.

Procedimiento para la fabricación de un papel o cartón enriquecido con carbono elemental,

con los pasos:

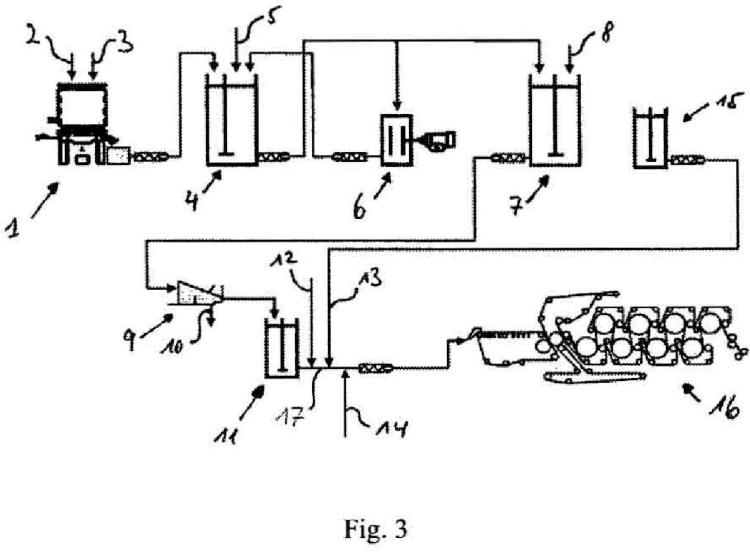

- Mezclado de al menos un material fibroso habitual en la fabricación de papel y al menos un agente de carga que contiene carbono elemental en agua como disolvente para dar una pasta;

- adición de almidón y/o látex a la pasta para preparar una pasta aglutinada;

- elaboración de un papel y/o cartón a partir de la pasta aglutinada, ascendiendo el contenido de carbono elemental como mínimo al 40% en volumen, respecto al volumen de sólidos del papel o cartón, y ascendiendo el contenido total de agentes de carga de todos los agentes de carga presentes a entre 40 y 90% en volumen, respecto al volumen de sólidos del papel o cartón.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/053051.

Solicitante: PTS (PAPIERTECHNISCHE STIFTUNG) MÜNCHEN.

Nacionalidad solicitante: Alemania.

Dirección: HESS-STR. 134 80797 MÜNCHEN ALEMANIA.

Inventor/es: HOFENAUER,ANDREAS FLORIAN, MARKUSCH,RALF.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D21H17/03 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21H COMPOSICIONES DE PASTA; SU PREPARACION NO CUBIERTA POR LAS SUBCLASES D21C, D21D; IMPREGNACION O REVESTIMIENTO DEL PAPEL; TRATAMIENTO DEL PAPEL TERMINADO NO CUBIERTO POR LA CLASE B31 O LA SUBCLASE D21G; PAPEL NO PREVISTO EN OTRO LUGAR. › D21H 17/00 Materiales no fibrosos añadidos a la parte caracterizados por su constitución; Materiales de impregnación del papel caracterizados por su constitución. › Compuestos orgánicos no macromoleculares.

- D21H17/20 D21H 17/00 […] › Compuestos macromoleculares orgánicos.

- D21H17/67 D21H 17/00 […] › Compuestos insolubles en el agua, p. ej. cargas o pigmentos.

- D21H27/08 D21H […] › D21H 27/00 Papel especial no previsto en otro lugar, p. ej. obtenido por procedimientos de múltiples etapas. › Papel de filtro (material filtrante que no necesita soporte auxiliar B01D 39/14; fabricación sobre máquinas de papel D21F 11/14).

PDF original: ES-2553479_T3.pdf

Patentes similares o relacionadas:

Proceso para la producción de materiales compuestos a base de gel, del 3 de Junio de 2020, de FiberLean Technologies Limited: Un proceso para la producción de materiales compuestos que comprenden geles de celulosa nanofibrilar a partir de pulpa reciclada y/o destintada, caracterizado […]

Pigmentos autodispersantes, del 1 de Abril de 2020, de The Chemours Company FC, LLC: Un pigmento autodispersante que tiene un punto isoeléctrico de al menos aproximadamente 8, preferentemente de aproximadamente 8 a aproximadamente 10, que comprende […]

Proceso para fabricar productos que contienen pigmentos blancos, del 1 de Abril de 2020, de Omya International AG: Un proceso para la fabricación de productos que contienen pigmentos blancos, que se caracteriza por que dicho proceso comprende las siguientes etapas: […]

Material de papel con efecto metálico nacarado con elevada resistencia a la luz y método de fabricación relacionado, del 22 de Enero de 2020, de GRUPPO CORDENONS S.P.A.: Un material de papel que comprende un soporte de base, constituido por una mezcla de fibras de celulosa que contienen al menos una sustancia polimérica, […]

Captación reducida de humedad en productos de carga mineral que contienen poliol, del 8 de Enero de 2020, de Omya International AG: Un procedimiento para la preparación de un producto de carga mineral, comprendiendo el procedimiento las etapas de: (a) proporcionar un material que contiene carbonato […]

Una composición de pigmento en partículas, su método de fabricación y su uso, del 18 de Diciembre de 2019, de FP-PIGMENTS OY: Una composición de pigmento en partículas que comprende partículas de carbonato de calcio y partículas de pigmento, y opcionalmente otros componentes, tales como dispersantes, […]

Nuevo pigmento mineral que contiene carbonato de calcio, suspensión acuosa que lo contiene y sus utilizaciones, del 11 de Diciembre de 2019, de Omya International AG: Pigmento mineral que contiene carbonato de calcio caracterizado por que contiene un producto formado in situ por la doble reacción y/o multirreacción […]

Un método para producir relleno, del 13 de Noviembre de 2019, de STORA ENSO OYJ: Un método para producir relleno, que comprende carbonato de calcio precipitado (PCC), cuyo método comprende los pasos de; - proporcionar […]