Procedimiento de obtención de un panel de construcción, composición del recubrimiento del panel y panel obtenido.

Procedimiento de obtención de un panel de construcción, composición del recubrimiento del panel y panel obtenido,

de forma que el procedimiento consiste en: corte de un núcleo de material aislante a las medidas apropiadas; inserción en el núcleo de una serie de elementos separadores y centrado; introducción en un molde vertical; cierre del molde; vertido de un recubrimiento; secado natural de la base de cemento que cubre el núcleo aislante, y; desmoldeo, en tanto que la composición se basa en: un 18 a 31% en peso de cemento; un 69 a 82% en peso de carbonato cálcico con una granulometría menor a 1 mm; un 0,0015 a 0,0050 Kg de un aditivo superplastificante reductor de agua por cada 100 Kg de la mezcla, y; 10 a 18 litros de agua por cada 100 Kg de la mezcla, permitiendo obtener un panel, "tipo sándwich", de unas dimensiones de, aproximadamente, 300 x 54,5 x 9 cm y un peso que facilita su manipulación por dos personas.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201431310.

Solicitante: TECNIMURO 2010, S.L.

Nacionalidad solicitante: España.

Inventor/es: CASTEL CASTEL,Jesús.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B14/28 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 14/00 Empleo de materias inorgánicas como cargas, p. ej. pigmentos, para morteros, hormigón o piedra artificial; Tratamiento de materias inorgánicas especialmente previsto para reforzar sus propiedades de carga, en los morteros, hormigón o piedra artificial (elementos de armadura para la construcción E04C 5/00). › de calcio.

- C04B7/00 C04B […] › Cementos hidráulicos.

- E04C2/288 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04C ELEMENTOS ESTRUCTURALES; MATERIALES DE CONSTRUCCION (para puentes E01D; especialmente concebidos para aislamiento o cualquier otra protección E04B; elementos utilizados como auxiliares para la construcción E04G; para minas E21; para túneles E21D; elementos estructurales con un campo de aplicación más amplio que el de la industria de la edificación F16, concretamente F16S). › E04C 2/00 Elementos de construcción de espesor relativamente débil para la construcción de partes de edificios, p. ej. materiales en hojas, losas o paneles (materiales o fabricación ver los lugares apropiados, p. ej. B27N, B29, D21J; fabricados in situ E04B; concebidos especialmente para el aislamiento o cualquier otra protección E04B 1/62; estructuras portantes de suelos E04B 5/02, E04B 5/16; tejados constituidos por losas que se autosustentan E04B 7/20; elementos de cubiertas de tejados o análogos E04D 3/00; para el revestimiento o el terminado E04F 13/00). › compuestos de material aislante y de hormigón, de piedra o de otro material semejante a la piedra.

Fragmento de la descripción:

Procedimiento de obtención de un panel de construcción, composición del recubrimiento del panel y panel obtenido.

OBJETO DE LA INVENCIÓN.

La siguiente invención, según se expresa en el enunciado de la presente memoria descriptiva, se refiere a un procedimiento de obtención de un panel de construcción, a la composición del recubrimiento del panel y al panel obtenido, de forma que el objetivo es que mediante dicho procedimiento y composición del recubrimiento de base cemento, se obtengan unos paneles tipo "sándwich" para construcción de utilidad en la ejecución de construcciones prefabricadas y, especialmente, viviendas.

Así, la invención tiene por objeto la obtención, con unos resultados sorprendentes, de unos paneles prefabricados tipo "sándwich" con un núcleo aislante y un recubrimiento de base cemento, por todas sus caras, que permite que los mismos tengan unas dimensiones de, aproximadamente, 300 x 54,5 x 9 cm con un peso de, aproximadamente, 85 Kg, permitiendo su manipulación por dos personas, a la vez que tienen una alta capacidad de aislamiento acústico y una alta resistencia.

CAMPO DE APLICACIÓN.

En la presente memoria se describe un procedimiento de obtención de un panel de construcción, a la composición del recubrimiento de base cemento del panel y al panel obtenido, de forma que los paneles son de aplicación en la realización de obras, tales como viviendas particulares, con una gran rapidez y un ahorro de mano de obra con un perfecto acabado sobre el que se puede pintar directamente, pudiendo, incluso, ser pintados en fabrica.

De esta forma, los paneles conformantes de una única vivienda modular, de aproximadamente 80 m2, con el resto de componentes, podrán ser introducidos en un contenedor y ser transportados, por cualquier medio, al lugar de destino con un mínimo coste.

Además, dado que los paneles obtenidos, a pesar de sus dimensiones de, aproximadamente, 300 x 54,5 x 9 cm, pueden ser manipulados por dos personas, en la ejecución y montaje de la vivienda no se precisa la utilización de maquinaria alguna y dado que tampoco se precisa de personal especializado las mismas podrán ser aplicadas en cualquier lugar sin problema alguno.

ANTECEDENTES DE LA INVENCIÓN.

Como es conocido con el paso del tiempo los materiales utilizados en construcción han evolucionado de forma que cada vez son más los elementos prefabricados utilizados mediante los que se trata de dotarlos de, al menos, un revestimiento que les de una apariencia de acabado y/o un mayor aislamiento, así como poder aumentar las dimensiones de los mismos con objeto de reducir la mano de obra en su ejecución.

Así, tanto los elementos de cerramiento como los elementos separadores van evolucionado de una forma considerable, de manera que si consideramos los elementos separadores basados en una pieza cerámica a la que se le puede dotar de un revestimiento de aislante y/o de un acabado con un revestimiento de escayola, podemos citar los documentos ES 1.022.208, ES 1.022.209, ES 1.022.468 y ES 2.010.636, con objeto de aumentar su aislamiento acústico y/o dotarles de un acabado final.

Asimismo, en otros documentos se describen elementos de construcciones basadas en una pieza cerámica a la que se le puede dotar por una de sus caras de un elemento aislante como puede ser el documento ES 1.052.170, o basadas en un cuerpo de escayola que por una de sus caras se fija un cuerpo aislante tal como se describe en el documento eS 1.052.257, o basadas en una pieza cerámica que por una de sus caras presenta un elemento aislante y por su cara opuesta presenta un recubrimiento de escayola tal como se describe en el documento Es 1.050.481.

En cuanto a elementos de cerramiento podemos considerar el documento ES 1.049.149 y Es 2.230.948 en los que se describes sendas piezas sándwiches definida por una pareja de cuerpos cerámicos entre los que queda un cuerpo aislante, así como el documento ES 1.052.525 basado en un bloque según dos cuerpos cerámicos, de distinto grosor, entre los que se dispone un elemento aislante.

Finalmente, en cuanto a las paredes separadoras o divisoras podemos considerar el documento ES 1.043.950 en el que se describe una pared divisora basada en unos perfiles en "U" horizontales y verticales entre los que quedan una serie de elementos aislantes y que por ambas caras monta una pluralidad de placas de yeso con unas dimensiones de 100 x 62 x 2,5 cm que se fijan a los perfiles.

Respecto de los elementos de cerramiento basados en unas piezas de hormigón armado de grandes dimensiones, principalmente, para la ejecución de naves industriales, presentan diferentes inconvenientes, y, así, el primer inconveniente es el considerable peso que hace que la manipulación de las piezas se deba de llevar a cabo por medio de grúas.

Si hacemos referencia a elementos prefabricados para la ejecución de casas prefabricadas de hormigón armado podemos considerar el documento ES 8207019 en el que se describe un procedimiento para la obtención de muros prefabricados, el cual se basa en la disposición de un marco perimetral, en función de molde, sobre la bandeja constitutiva del fondo del mismo y que constituye a su vez el elemento vinculante a la mesa vibradora, cuyo marco define aberturas y oquedades, habiéndose previsto que sobre él se deposite la masa de material fraguable.

Asimismo, podemos considerar el documento ES 2.127.057 en el que se describe un Sistema para la obtención de elementos prefabricados para la construcción, dotado de una central de amasado y llenado, una estación de vibrado y con dos secciones de fabricación de las piezas prefabricadas, una de ellas de basculación de las piezas prefabricadas para extracción del molde y la otra en la que no precisan basculación, de forma que el acceso y salida de los moldes rodantes de la calle de las estaciones de vibrado, se efectúa por medio de unos rotores que tienen un giro de 90° para dirigirlos a la calle de curado adecuada.

Finalmente, podemos considerar el documento ES 2.229.861 en el que se describe una máquina automática para la fabricación de piezas de hormigón prensado, la cual comprende una tolva basculante con la masa de hormigón para su vertido al molde, desplazable por unas guías rectas, un molde montado sobre un soporte desplazable sobre guías desde la recepción de la masa de hormigón y el desmoldeo de la pieza fabricada y una segunda posición en la que el molde queda situado en posición de trabajo para el compactado y una prensa montada sobre un armazón de soporte.

DESCRIPCIÓN DE LA INVENCIÓN.

En la presente memoria se describe un procedimiento de obtención de un panel de

construcción, de forma que comprende:

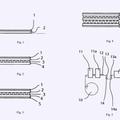

S corte de un núcleo de material aislante a las medidas apropiadas;

S inserción en el núcleo de material aislante de una serie de elementos separadores y centrado;

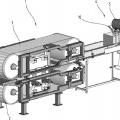

S introducción en un molde vertical del núcleo aislante con la serie de elementos separadores y centrado;

S cierre del molde vertical con el núcleo/s en su interior;

S vertido de un recubrimiento de base cemento y alta resistencia que cubre todas sus caras;

S secado natural de la base de cemento que cubre el núcleo aislante por todas sus caras,

y;

S desmoldeo de los paneles obtenidos tras su curación.

Por otra parte, el recubrimiento de base cemento y alta resistencia que cubre todas las caras del núcleo aislante comprende:

> un 18 a 31% en peso de cemento;

> un 69 a 82% en peso de carbonato cálcico con una granulometría menor a 1mm;

> un 0,0015 a 0,0050 Kg de un aditivo superplastificante reductor de agua por cada 100Kg de la mezcla, y;

> 10 a 18 litros de agua por cada 100Kg de la mezcla.

Más en concreto, el recubrimiento de base cemento y alta resistencia que cubre todas las caras del núcleo aislante comprende:

> un 22 a 27% en peso de cemento;

> un 73 a 78% en peso de carbonato cálcico con una granulometría menor a 1mm;

> un 0,0017 a 0,0048 Kg de un aditivo superplastificante reductor de agua por cada 100Kg de la mezcla, y;

> 12 a 16 litros de agua por cada 100Kg de la mezcla.

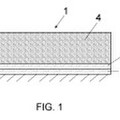

De esta forma, el panel definido por el núcleo aislante y un recubrimiento homogéneo por todas sus caras presenta unas medidas, aproximadas, de 300 x 54,5 x 9 cm teniendo el núcleo de material aislante un grosor de 7 cm y el recubrimiento de base cemento un grosor de 1 a 1,2 cm, con una densidad de 1,8-2,1gr/cm3 y con una tensión de rotura (resistencia) de 29- 32,5N/mm3 y con un peso de, aproximadamente, 55Kg/m2.

La obtención de un panel con las características descritas y de especial aplicación en la fabricación de viviendas modulares...

Reivindicaciones:

1a.- PROCEDIMIENTO DE OBTENCIÓN DE UN PANEL DE CONSTRUCCIÓN, caracterizado por que el procedimiento comprende:

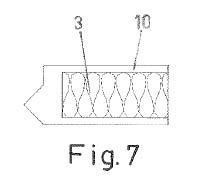

S corte de un núcleo de material aislante (3) a las medidas apropiadas;

S inserción en el núcleo de material aislante (3) de una serie de elementos separadores y centrado (5);

S introducción en un molde vertical (7) del núcleo de material aislante (3) con la serie de elementos separadores y centrado (5);

S cierre del molde vertical (7) con el núcleo/s de material aislante (3) en su interior;

S vertido de un recubrimiento (10) de base cemento y alta resistencia que cubre todas las caras del núcleo de material aislante (3);

S secado natural del recubrimiento (10) de base cemento que cubre el núcleo de material aislante (3) por todas sus caras, y;

S desmoldeo de los paneles (1) obtenidos tras su curación.

2a.- COMPOSICIÓN DEL RECUBRIMIENTO DEL PANEL, siendo del tipo de mezclas cementosas, caracterizada por que el recubrimiento (10) de base cemento y alta resistencia que cubre todas las caras del núcleo de material aislante (3) comprende:

> un 18 a 31 % en peso de cemento;

> un 69 a 82% en peso de carbonato cálcico con una granulometría menor a 1mm;

> un 0,0015 a 0,0050 Kg de un aditivo superplastificante reductor de agua por cada 100Kg de la mezcla, y;

> 10 a 18 litros de agua por cada 100Kg de la mezcla.

3a.- COMPOSICIÓN DEL RECUBRIMIENTO DEL PANEL, según la 2a reivindicación, caracterizado por que el recubrimiento (10) de base cemento y alta resistencia que cubre todas las caras del núcleo de material aislante (3) comprende:

> un 22 a 27% en peso de cemento;

> un 73 a 78% en peso de carbonato cálcico con una granulometría menor a 1mm;

> un 0,0017 a 0,0048 Kg de un aditivo superplastificante reductor de agua por cada 100Kg de la mezcla, y;

> 12 a 16 litros de agua por cada 100Kg de la mezcla.

4a.- PANEL OBTENIDO, mediante la 1a reivindicación del procedimiento descrito y las reivindicaciones 2a y 3a de la composición del recubrimiento, caracterizado por que el panel (1) está definido por un núcleo de material aislante (3) y un recubrimiento (10) de base cemento por todas sus caras, presentando unas medidas, aproximadas, de 300 x 54,5 x 9 cm teniendo el núcleo de material aislante (3) un grosor de 7 cm y el recubrimiento (10) de base cemento un grosor de 1 a 1,2 cm, con una densidad de 1,8-2,1gr/cm3 y una tensión de rotura de 29- 32,5N/mm3 y un peso de, aproximadamente, 55Kg/m2.

5a.- PANEL OBTENIDO, según la reivindicación 4a, caracterizado por que el panel presenta en sus caras enfrentadas un machihembrado.

6a.- PANEL OBTENIDO, según la reivindicación 4a, caracterizado por que el panel presenta, según su altura, al menos, un vaciado (13).

Patentes similares o relacionadas:

Materiales de aislamiento térmico de alto rendimiento, del 28 de Mayo de 2019, de SAINT-GOBAIN ISOVER: Material aislante térmico, en particular en forma de una espuma sólida, formado a partir de partículas minerales, diferentes de los aerogeles, de porosidad submicrónica, […]

Proceso de secado, del 26 de Febrero de 2019, de Omya International AG: Un proceso para fabricar un material que contiene carbonato de calcio que comprende las siguientes etapas: a) proporcionar un material que contiene carbonato […]

Composición fotocatalítica a base de cemento y uso de la misma para obtener pinturas al agua, en particular, para aplicaciones exteriores, del 19 de Septiembre de 2018, de AM Technology Limited: Una composición fotocatalítica a base de cemento, que comprende: (a) del 15 al 60 % en peso de al menos un aglomerante de cemento; (b) del […]

PROCESO PARA OBTENER UNA ARCILLA INDUSTRIAL, del 9 de Noviembre de 2017, de UNIVERSIDAD EAFIT: La invención se refiere a un proceso para obtener arcillas con características mejoradas que comprende incorporar una matriz inorgánica a una matriz […]

Medio de impresión, del 13 de Enero de 2016, de Omya International AG: Un medio de impresión que comprende un sustrato que tiene un primer lado y un lado inverso, en donde el sustrato comprende por lo menos en el primer […]

Medio de impresión, del 13 de Enero de 2016, de Omya International AG: Un medio de impresión que comprende un sustrato que tiene un primer lado y un lado inverso, en donde el sustrato comprende por lo menos en el primer […]

Dispositivo y procedimiento para la fabricación de una losa de material de piedra artificial, del 11 de Diciembre de 2015, de BERNDORF BAND GMBH: Un dispositivo para la fabricación de una losa de material de piedra artificial con una prensa de doble banda con una banda inferior y una banda superior , […]

Dispositivo y procedimiento para la fabricación de una losa de material de piedra artificial, del 11 de Diciembre de 2015, de BERNDORF BAND GMBH: Un dispositivo para la fabricación de una losa de material de piedra artificial con una prensa de doble banda con una banda inferior y una banda superior , […]

REVESTIMIENTO SUPERFICIAL PARA PISCINAS, SOLERAS Y OTROS USOS, Y PROCEDIMIENTO DE FORMACIÓN DE DICHO REVESTIMIENTO, del 26 de Junio de 2014, de PISCINAS DE ARENA, S.A: Revestimiento superficial para piscinas, soleras y otros usos, y procedimiento de formación de dicho revestimiento, que comprende una primera y […]

REVESTIMIENTO SUPERFICIAL PARA PISCINAS, SOLERAS Y OTROS USOS, Y PROCEDIMIENTO DE FORMACIÓN DE DICHO REVESTIMIENTO, del 26 de Junio de 2014, de PISCINAS DE ARENA, S.A: Revestimiento superficial para piscinas, soleras y otros usos, y procedimiento de formación de dicho revestimiento, que comprende una primera y […]

OBTENCIÓN DE MATERIALES RESISTENTES AL FUEGO A PARTIR DE RESIDUOS PROCEDENTES DE LA INDUSTRIA CONSERVERA, del 24 de Octubre de 2011, de UNIVERSIDAD DE SEVILLA: La invención se refiere a la obtención de productos con alta capacidad de resistencia al fuego empleando residuos procedentes de la industria conservera, […]