Panel compuesto y su procedimiento de realización.

Panel compuesto, que comprende:

- una pluralidad de paneles compuestos elementales (21,

23), comprendiendo cada uno por lo menos un alma (221, 223) y dos pieles (24, 26) superficiales dispuestas a uno y otro lado del alma, y estando cada uno termosoldado según una zona de ensamblaje (28) con por lo menos un panel elemental próximo por uno de sus lados,

estando el panel compuesto caracterizado por que comprende además:

- una zona hundida, o hueca (31, 33) formada en las pieles (24, 26) superficiales, a uno y otro lado de la zona de ensamblaje (28) y a lo largo de esta,

- una banda (32, 34) de material de refuerzo dispuesta sobre dicha zona de ensamblaje (28) de un panel con el o los paneles próximos, en cada zona hundida o hueca (31, 33).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/058828.

Solicitante: SOLIGHT.

Nacionalidad solicitante: Francia.

Dirección: La Croze, Route du Peycher 43600 Sainte Sigolène FRANCIA.

Inventor/es: DUCHENE, RAINER, MOULIN,VINCENT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C53/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › Formación de líneas de doblado por prensado o incisión.

- B29C65/00 B29C […] › Ensamblado de elementos preformados; Aparatos a este efecto.

- B29C65/20 B29C […] › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › en contacto directo, p. ej. con un "espejo".

- B29C65/50 B29C 65/00 […] › utilizando cintas adhesivas.

- B29L24/00 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › Objetos con paredes huecas.

- B29L31/30 B29L […] › B29L 31/00 Otros objetos particulares. › Vehículos, p. ej. barcos o aviones o partes constitutivas de los mismos.

- B29L31/60 B29L 31/00 […] › Objetos con canales o células múltiples, p. ej. en nido de abeja.

- B29L7/00 B29L […] › Objetos planos, p. ej. películas u hojas (B29L 24/00 tiene prioridad).

- B29L9/00 B29L […] › Productos estratificados.

- B32B3/06 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 3/00 Productos estratificados caracterizados esencialmente por el hecho de que una de las capas tiene discontinuidades o rugosidades externas o internas, o bien que una de las capas es de forma no plana (capas de fibras o filamentos B32B 5/02; capas de partículas B32B 5/16; capas de estructura esponjosa B32B 5/18 ); Productos estratificados caracterizados esencialmente por particularidades de forma (B32B 1/00 tiene prioridad). › para unir las capas; para sujetar el producto a algún otro elemento, p. ej. a un soporte.

- B62D33/02 B […] › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62D VEHICULOS DE MOTOR; REMOLQUES (dirección o guiado de máquinas o instrumentos agrícolas según un recorrido determinado A01B 69/00; ruedas, ruedecillas pivotantes, mejora de la adherencia de ruedas B60B; neumáticos para vehículos, inflado de neumáticos, cambio o reparación de neumáticos B60C; conexiones entre vehículos de un mismo tren o de un conjunto similar B60D; vehículos raíl-carretera, vehículos anfibios o transformables B60F; disposiciones de suspensión B60G; calefacción, refrigeración, ventilación u otros dispositivos de tratamiento del aire B60H; ventanas, parabrisas, techos descapotables, puertas o dispositivos similares, cubiertas de protección para vehículos fuera de servicio B60J; disposiciones de conjuntos de propulsión, accionamientos auxiliares, transmisiones, disposición de instrumentos o tableros de a bordo B60K; equipo eléctrico o propulsión de vehículos de tracción eléctrica B60L; alimentación de energía eléctrica para vehículos de tracción eléctrica B60M; disposiciones para pasajeros no previstas en otro lugar B60N; vehículos adaptados al transporte de cargas o para llevar cargas u objetos especiales B60P; adaptación de los dispositivos de señalización o de iluminación, su montaje o soporte, circuitos a este efecto, para vehículos en general B60Q; vehículos, equipos o partes de vehículos, no previstos en otro lugar B60R; servicio,limpieza, reparación, elevación o maniobra, no previstos en otro lugar B60S; frenos, sistemas de control de frenos o partes de estos sistemas B60T; vehículos de colchón de aire B60V; ciclos de motor, sus accesorios B62J, B62K; ensayo de vehículos G01M). › B62D 33/00 Carrocerías para vehículos de mercancías (en los que un elemento que lleva la carga es móvil B60P; tapicerías B60R 13/00). › Plataformas; Compartimientos de carga abiertos.

- E04C2/36 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04C ELEMENTOS ESTRUCTURALES; MATERIALES DE CONSTRUCCION (para puentes E01D; especialmente concebidos para aislamiento o cualquier otra protección E04B; elementos utilizados como auxiliares para la construcción E04G; para minas E21; para túneles E21D; elementos estructurales con un campo de aplicación más amplio que el de la industria de la edificación F16, concretamente F16S). › E04C 2/00 Elementos de construcción de espesor relativamente débil para la construcción de partes de edificios, p. ej. materiales en hojas, losas o paneles (materiales o fabricación ver los lugares apropiados, p. ej. B27N, B29, D21J; fabricados in situ E04B; concebidos especialmente para el aislamiento o cualquier otra protección E04B 1/62; estructuras portantes de suelos E04B 5/02, E04B 5/16; tejados constituidos por losas que se autosustentan E04B 7/20; elementos de cubiertas de tejados o análogos E04D 3/00; para el revestimiento o el terminado E04F 13/00). › separados por bandas de materiales dispuestos transversalmente, p. ej. paneles alveolares (elementos alveolares o cualquier otro diseño para productos estratificados B32B).

- F16B5/01 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › F16B 5/00 Unión de hojas o placas bien sea entre ellas, o bien a bandas o barras paralelas a ellas (por pegado F16B 11/00; uniones por clavijas F16B 13/00; pasadores incluyendo elementos deformables F16B 19/00; revestimientos de las paredes E04F 13/00; fijación de las placas, carteles, tableros o paneles a estructuras de soporte, fijación de elementos fácilmente separables p. ej. letras a las placas, carteles, tableros o paneles, G09F 7/00). › por órganos de fijación especialmente adaptados a tableros en nido de abeja.

- F16B5/08 F16B 5/00 […] › por soldadura o procedimientos similares (soldadura B23K).

- F16S1/02 F16 […] › F16S ELEMENTOS CONSTRUCTIVOS EN GENERAL; ESTRUCTURAS CONSTRUIDAS CON ESTOS ELEMENTOS, EN GENERAL. › F16S 1/00 Planchas, paneles o cualesquiera otros elementos de proporciones parecidas; Estructuras que implican el montaje de estos elementos (armaduras prefabricadas F16S 3/00; productos estratificados B32B). › proyectados para ajustar canto con canto, p. ej. formando ángulo; Montajes para ello.

PDF original: ES-2546602_T3.pdf

Fragmento de la descripción:

Panel compuesto y su procedimiento de realización.

Campo técnico y técnica anterior

La presente invención se refiere a un panel compuesto, que se puede utilizar en particular en la realización de grandes superficies, por ejemplo de longitud superior a 10 m y de anchura comprendida entre 1 m y 3 m, o entre 1 m y 10 m, para un grosor que puede alcanzar una decena de centímetros.

Se refiere también a un panel compuesto que puede ser fácilmente utilizado en la realización de objetos en tres dimensiones, que presentan unas zonas de plegado o de curvado o de curvatura.

Se refiere también a un procedimiento de realización de un panel compuesto.

Se refiere también a nuevas estructuras de paneles elementales. Estos paneles elementales pueden ser, por ejemplo, utilizados en el campo de la estructura de panel compuesto según la invención, o en el ámbito de un procedimiento de realización de un panel compuesto según la invención.

Se conoce una estructura de panel, ilustrada en la figura 1A, que presenta un alma, o un núcleo 2, insertado entre dos capas 4, 6 denominadas "pieles". Típicamente, como se observa en la vista por arriba de la figura 1B, un panel de este tipo tiene una anchura 1 de aproximadamente 1 m, y una longitud L comprendida por ejemplo entre 2 m y 8 m.

Existen técnicas de ensamblaje de tales paneles, para realizar grandes superficies, pero estas no son satisfactorias, ya sea por razones estéticas, debido a las zonas de unión entre los paneles próximos, o debido a la dificultad para realizar unas formas tridimensionales con tales paneles, que resultan del ensamblaje de paneles compuestos elementales.

Un ejemplo de aplicación de este tipo de paneles se refiere a la realización de elementos de carrocería, por ejemplo la carcasa de un remolque o de un camión. Se ha representado en las figuras 2A y 2B (siendo esta última una vista según la flecha añadida en la figura 2A) , de manera muy esquemática, la estructura de un remolque 10 parado. Este remolque está constituido esencialmente por paneles laterales 12, 12, 14, formando cada uno una superficie lateral o una superficie superior, y delimitando el conjunto, después del montaje, el volumen en cuyo interior podrán ser depositadas las mercancías. Se ha representado, más precisamente, en la figura 2A, unas líneas 121, 122, 123, que son unas líneas a lo largo de las cuales unos paneles próximos son ensamblados para constituir una superficie continua, en este caso la superficie lateral 12. Después de la constitución de cada una de las superficies 12, 12, 14, estas son ensambladas por medio de codos metálicos 16, 16. Este ensamblaje necesita por lo tanto la utilización de piezas adicionales, para realizar una estructura que no sólo es plana, sino que tiene una constitución tridimensional.

Se comprende que este tipo de ensamblaje es largo de realizar y necesita unas etapas de alineamiento de grandes superficies, tales como las superficies 12 y 14, que son, por su tamaño, poco manejables.

Por lo tanto, se plantea el problema de encontrar una nueva técnica de realización de paneles compuestos, en particular adecuados para la realización de grandes superficies, que no presenten los inconvenientes expuestos anteriormente. Cada uno de los documentos US nº 6.284.089 B1, WO 2007113782 A2, WO 2009017864 A2 y FR 2 811 744 A1 divulga un panel compuesto o un procedimiento de fabricación del panel compuesto respectivamente según el preámbulo de la reivindicación 1 u 11. Sin embargo, los problemas antes citados se plantean también para cada uno de estos paneles compuestos y/o procedimientos de fabricación de paneles compuestos.

Se busca en particular una estructura que permita realizar unas superficies tridimensionales de manera sencilla, sin utilizar piezas adicionales tales como los codos metálicos utilizados habitualmente en las estructuras conocidas.

Se busca también una nueva estructura de panel compuesto, reforzada y más sólida que los paneles de tipo conocido, con el fin de soportar unas tensiones en compresión y en extensión, en particular cuando los paneles son ensamblados para formar grandes superficies.

Exposición de la invención

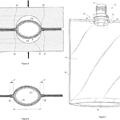

Se describe justamente, en la presente solicitud, una estructura de panel compuesto, que comprende:

- una pluralidad de paneles compuestos elementales, comprendiendo cada uno por lo menos un alma y dos paredes o pieles superficiales, y estando cada uno ensamblado con por lo menos un panel elemental próximo por uno de sus lados,

- una zona hundida o de reducción, o hueca, a uno y otro lado de una zona o línea de ensamblaje y a lo largo de esta, -una banda de material hundida dispuesta sobre dicha zona o línea de ensamblaje de un panel con el o los paneles próximos, en cada zona hundida, o hueca.

Dicho panel compuesto puede comprender además una o varias muescas, estando cada una dispuesta según una dirección cualquiera con respecto a dichas bandas de material, por ejemplo paralela o perpendicular a estas, formando una o varias muescas una o varias zona (s) de plegado y que permiten un plegado del panel según la dirección de esta o de estas escotaduras.

Se describe también un procedimiento de fabricación de un panel compuesto que comprende:

a) el ensamblaje de una pluralidad de paneles compuestos elementales, comprendiendo cada uno por lo menos un alma y dos pieles superficiales, estando cada panel ensamblado con por lo menos un panel elemental próximo por uno de sus lados, b) la fijación de una banda de material hundida sobre cada zona o línea de ensamblaje de un panel con el o los paneles próximos, en una zona hundida o de reducción, o hueca, correspondiente, a uno y otro lado de la zona o línea de ensamblaje y a lo largo de esta.

Cada banda está fijada de manera térmica, sin adición de encolado o de material de adhesión.

Cada banda es preferentemente de un material textil, más preferentemente de la misma naturaleza que el de las pieles. Cada banda es homogénea, y no necesita ninguna operación de inyección.

Una zona hundida o de reducción, o hueca, se puede obtener mediante la formación de una ranura en la piel, por eliminación del material de esta última, en una parte de su grosor. En este caso, el alma de cada uno de los paneles sigue siendo de grosor sustancialmente constante.

Según otra realización, una zona hundida o de reducción, o hueca, puede ser obtenida mediante el ejercicio de una presión, sobre cada uno de los paneles a ensamblar, por ejemplo durante una operación de calentamiento, siendo el grosor de la porción correspondiente del alma en esta zona, o debajo de la misma, reducido con respecto a las zonas próximas que no han sufrido dicha presión. En este caso, no hay retirada del material de la piel.

Dicho procedimiento puede comprender además la formación de por lo menos una muesca, o de una zona en la que se ha eliminado el material, en por lo menos uno de los paneles, según una dirección cualquiera con respecto a dichas bandas de material, por ejemplo paralela o perpendicular a estas, permitiendo esta muesca un pliegue del panel según su dirección. Esta zona de muesca o de eliminación de material puede penetrar en el alma del o de los paneles.

Se describe también un procedimiento de realización de una forma tridimensional que comprende una pluralidad de paneles compuestos, que comprende la realización del procedimiento anterior y descrito en la presente solicitud, después en una etapa de plegado según por lo menos una de dichas muescas; en general, se realizará un plegado siguiendo una o varias zonas de muescas. Se pueden además ensamblar entre sí varias formas tridimensionales así realizadas.

Un procedimiento de fabricación de un panel compuesto o de realización de una forma tridimensional puede comprender además la eliminación de una zona de material, por ejemplo por recorte, en por lo menos uno de los paneles elementales, antes del plegado.

Una eliminación de rebaba puede ser realizada después del ensamblaje de los paneles.

Después de la fijación de las bandas de material de refuerzo, se puede recubrir además el conjunto con, a cada lado de la estructura así realizada, por lo menos una hoja exterior, por ejemplo de polipropileno.

En un procedimiento y/o un dispositivo según la invención, un panel compuesto tal como el descrito anteriormente puede tener:

- una anchura, medida siguiendo una dirección paralela a las bandas de material de refuerzo, comprendida entre0, 5m y5m o10m, -y/o una longitud, medida siguiendo una dirección perpendicular a las bandas de material de refuerzo, comprendida entre 1 m y 20 m y/o por lo menos igual a 5 m o a 10... [Seguir leyendo]

Reivindicaciones:

1. Panel compuesto, que comprende:

- una pluralidad de paneles compuestos elementales (21, 23) , comprendiendo cada uno por lo menos un alma (221, 223) y dos pieles (24, 26) superficiales dispuestas a uno y otro lado del alma, y estando cada uno termosoldado según una zona de ensamblaje (28) con por lo menos un panel elemental próximo por uno de sus lados, estando el panel compuesto caracterizado por que comprende además:

- una zona hundida, o hueca (31, 33) formada en las pieles (24, 26) superficiales, a uno y otro lado de la zona de ensamblaje (28) y a lo largo de esta, -una banda (32, 34) de material de refuerzo dispuesta sobre dicha zona de ensamblaje (28) de un panel con el o los paneles próximos, en cada zona hundida o hueca (31, 33) .

2. Panel compuesto según la reivindicación 1, en el que el alma (22) de un panel compuesto elemental comprende por lo menos una capa de material alveolar. 20

3. Panel compuesto según la reivindicación 1 o 2, en el que el alma (22) de un panel compuesto elemental comprende por lo menos una capa de espuma de polipropileno.

4. Panel compuesto según una de las reivindicaciones 1 a 3, que comprende además unas hojas exteriores (124, 25 126) , por ejemplo de polipropileno, que recubren las pieles (24, 26) y las bandas (32, 34) de material de refuerzo.

5. Panel compuesto según una de las reivindicaciones 1 a 4, en el que las pieles superficiales (24, 26) son de textil o de polipropileno reforzado.

6. Panel compuesto según una de las reivindicaciones anteriores, en el que:

- la superficie exterior de las bandas (32, 34) de refuerzo enrasa con la superficie exterior de los paneles próximos, -o bien en el que la superficie exterior de las bandas (32, 34) de materiales de refuerzo está en elevación con respecto a la superficie de los paneles próximos.

7. Panel compuesto según una de las reivindicaciones 1 a 5, que comprende además por lo menos una entalladura

(41) formada por lo menos en una banda de refuerzo (32, 34) , formando esta entalladura por lo menos una zona de 40 plegado y permitiendo un plegado del panel según la dirección de esta entalladura,

estando por lo menos un entalladura (41) dispuesta según una dirección paralela, o según una dirección perpendicular a dichas bandas de material de refuerzo.

9. Panel compuesto según una de las reivindicaciones 1 a 8, que tiene: 50 - una anchura, medida según una dirección paralela a las bandas de material de refuerzo, comprendida entre 0, 5m y5m o10m, -y/o una longitud, medida según una dirección perpendicular a las bandas de material de refuerzo, 55 comprendida entre 1 m y 20 m, y/o por lo menos igual a 5 m o a 10 m, -y/o un grosor, medido entre las superficies exteriores de las paredes superficiales, comprendido entre 5 mm y 100 mm. 10. Panel compuesto según una de las reivindicaciones 1 a 9, en el que cada zona hundida, o hueca: - comprende una ranura (31) practicada en la piel correspondiente; - o resulta de la penetración de una porción (243, 263) de piel en el alma, no habiendo sufrido esta penetración 65 el grosor de la porción correspondiente del alma que es reducido con respecto a la o a las zonas próximas. 11. Procedimiento de fabricación de un panel compuesto que comprende: a) el ensamblaje de una pluralidad de paneles compuestos elementales, comprendiendo cada uno por lo menos 5 un alma (22) y dos pieles superficiales (24, 26) , siendo cada panel ensamblado con por lo menos un panel elemental próximo por termosoldadura por uno de sus lados, estando el procedimiento caracterizado por que comprende además: b) la fijación de por lo menos una banda (24, 26) de material de refuerzo sobre cada zona de ensamblaje (28) de un panel con el o los paneles próximos, en una o varias zonas hundidas o huecas, del panel. 12. Procedimiento según la reivindicación anterior, que comprende la formación de una ranura (31, 33) en las pieles (24, 26) superficiales, a uno y otro lado de una zona de ensamblaje (28) y a lo largo de esta, estando dicha banda de 15 material de refuerzo fijada en dicha ranura. 13. Procedimiento según la reivindicación 11, que comprende la formación de una zona hundida, o hueca, por aplicación de una presión sobre la porción del panel que debe recibir dicha banda de material de refuerzo, comprendiendo el procedimiento, antes de la etapa b) , una etapa de calentamiento de cada panel compuesto elemental, en las partes en las que se realizarán las zonas hundidas, o huecas, y la aplicación de una presión desde la superficie exterior del panel hacia el alma, procedimiento en el que se realiza además, antes de la etapa b) , un calentamiento de la banda de material de 25 refuerzo (32, 34) , siendo la etapa b) realizada por termofusión o termosoldadura. 14. Procedimiento según una de las reivindicaciones 11 a 13, que comprende además la formación de por lo menos una entalladura (41) en por lo menos uno de los paneles, permitiendo esta entalladura un plegado del panel según su dirección. 15. Procedimiento de realización de una forma tridimensional que comprende una pluralidad de paneles compuestos, que comprende la realización de un procedimiento según la reivindicación anterior, y después una 35 etapa de plegado según por lo menos una de dichas entalladuras. 16. Procedimiento según una de las reivindicaciones 11 a 15, que comprende además una etapa de eliminación de rebabas (281, 282) después del ensamblaje de los paneles, comprendiendo el procedimiento además la eliminación de una zona de material (51-54) en por lo menos uno de los paneles elementales. 8. Panel compuesto según una de las reivindicaciones 1 a 7, que comprende por lo menos una zona de plegado o de curvado o de curvatura, comprendiendo cada una por lo menos una escotadura (41) formada por lo menos en una banda de refuerzo (32, 34) y dispuesta según una dirección paralela a dichas bandas de material de refuerzo.

Patentes similares o relacionadas:

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Proceso para sellar un accesorio flexible a una película flexible, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un proceso que comprende:

A. proporcionar un accesorio con una base , comprendiendo la base un copolímero multibloque de etileno/α-olefina;

[…]

Proceso para sellar un accesorio flexible a una película flexible, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un proceso que comprende:

A. proporcionar un accesorio con una base , comprendiendo la base un copolímero multibloque de etileno/α-olefina;

[…]

Elemento de ajuste para su uso en la rehabilitación de tuberías y método para producir el mismo, del 8 de Julio de 2020, de Mocs Beheer B.V: Un elemento de ajuste para su uso en la rehabilitación de tuberías con un revestimiento, el elemento de ajuste que comprende un artículo compuesto de fibras […]

Tubo de distribución para sistema de riego y fertilización y método para la fabricación del mismo, del 1 de Julio de 2020, de Responsive Drip Irrigation, LLC: Tubo de distribución , comprendiendo: un sustrato ; y un soporte acoplado al sustrato , el tubo de distribución estando configurado […]

Procedimiento de cierre de un embalaje tubular y de control continuo de la estanqueidad de su extremo soldado después del llenado, del 17 de Junio de 2020, de PIERRE FABRE DERMO-COSMETIQUE: Procedimiento de cierre de un embalaje tubular y de control de la estanqueidad de su extremo soldado , después de su llenado hasta un nivel de […]

Métodos y aparatos para el control de calidad guiado de un sistema de envasado, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Método para el control de calidad de un sistema de envasado, comprendiendo dicho método: recibir un registro de datos de identificación de envasado, estando relacionado […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Un producto de rapé oral en bolsa, del 29 de Abril de 2020, de Swedish Match North Europe AB: Un producto de rapé oral en bolsa que comprende un material de relleno y una bolsa permeable a la saliva que encierra el material de relleno, […]