PANEL MONOBLOC DE PROTECCION ACUSTICA PARA VEHICULO AUTOMOVIL.

Panel (1) monobloc de protección acústica de revestimiento de una pared (20) de vehículo automóvil,

incluyendo dicho panel al menos una primera zona (3) que incluye, superpuestas sucesivamente la una a la otra, una capa porosa (2) superior, una capa de estanqueidad (4) y una capa de reverso elástica (5) que forman el resorte, caracterizado porque dicho panel incluye al menos una segunda zona (17, 17a, 17b) que incluye como máximo dos de dichas capas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/001903.

Solicitante: CENTRE D'ETUDE ET DE RECHERCHE POUR L'AUTOMOBILE (CERA).

Nacionalidad solicitante: Francia.

Dirección: 2 RUE EMILE ARQUES, 51100 REIMS.

Inventor/es: BAYLE,ANDRE-XAVIER, STEIN,JEAN-CHRISTOPHE.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Junio de 2010.

Clasificación Internacional de Patentes:

- B60R13/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B60 VEHICULOS EN GENERAL. › B60R VEHICULOS, EQUIPOS O PARTES DE VEHICULOS, NO PREVISTOS EN OTRO LUGAR (prevención, limitación o extinción de incendios especialmente adaptadas a los vehículos A62C 3/07). › B60R 13/00 Elementos para embellecer la carrocería, identificarla o decorarla; Instalaciones o adaptaciones para la publicidad. › Molduras decorativas; Canalones; Adornos de paredes; Guarniciones de techos (B60R 13/01 tiene prioridad).

- B60R13/08B2

- B60R13/08D

Clasificación PCT:

- B60R13/08 B60R 13/00 […] › Medios de aislamiento, p. ej. para aislamiento del sonido.

Fragmento de la descripción:

Panel monobloc de protección acústica para vehículo automóvil.

La invención se refiere a un panel de protección acústica para el revestimiento de una pared de vehículo automóvil y a las arquitecturas de montaje de un panel de este tipo.

Se conoce ya la realización de un panel de protección acústica para revestimiento de una pared de vehículo automóvil, incluyendo dicho panel una capa porosa superior, que va colocada sobre una capa de estanqueidad, a base por ejemplo de elastómero termoplástico cargado con carga mineral o con una película fina, yendo colocada dicha capa de estanqueidad sobre una capa de reverso elástica, por ejemplo a base de poliuretano flexible que hace de resorte. El documento WO 92/01587 A1 describe un panel según el preámbulo de la reivindicación 1.

Este tipo de realización permite disponer de un panel que crea un aislamiento acústico de tipo masa resorte, estando formada la masa por la capa de estanqueidad provista de la capa porosa y el resorte por la capa del reverso, con una absorción ligada a la presencia de la capa porosa que permite especialmente atenuar los ruidos parásitos provocados por las fugas, que se localizan especialmente a nivel de los orificios realizados en el panel para el paso de elementos tales como una columna de dirección.

En una realización de este tipo, el panel presenta propiedades de protección acústica sensiblemente homogéneas. Ahora bien, no es obligatoriamente necesario prever las mismas propiedades de protección acústica de una zona a otra del panel. Por ejemplo, será necesario prever una protección máxima en una determinada zona, mientras que puede bastar con una protección más débil en otra zona. En la realización de un panel de este tipo hay que tener necesariamente en cuenta las exigencias de protección ligadas a las zonas más expuestas al ruido, lo que conduce a una sobreprotección de zonas menos expuestas.

Esto hace que tanto el coste como el peso del panel se vean incrementados de forma considerable.

La invención tiene como objetivo paliar dichos inconvenientes.

A dicho efecto, y según un primer aspecto, la invención propone un panel monobloc de protección acústica para el revestimiento de una pared de vehículo automóvil, incluyendo dicho panel:

• al menos una primera zona que incluye, superpuestas sucesivamente la una a la otra, una capa porosa superior, una capa de estanqueidad y una capa de reverso elástica que forman el resorte,

• al menos una segunda zona que incluye como máximo dos de dichas capas.

En esta descripción los términos de posicionamiento en el espacio (superior,...) se consideran en relación al panel ya colocado en el vehículo.

Según un segundo aspecto, la invención propone diversas arquitecturas de montaje de dicho panel.

Otras peculiaridades y ventajas de la invención irán apareciendo a lo largo de la siguiente descripción, hecha en referencia a las figuras adjuntas de las cuales:

la figura 1 es una vista esquematizada en sección parcial de una arquitectura de montaje de un panel según un primer modo de realización;

la figura 2 es una vista esquematizada en sección parcial de una arquitectura de montaje de un panel según un segundo modo de realización;

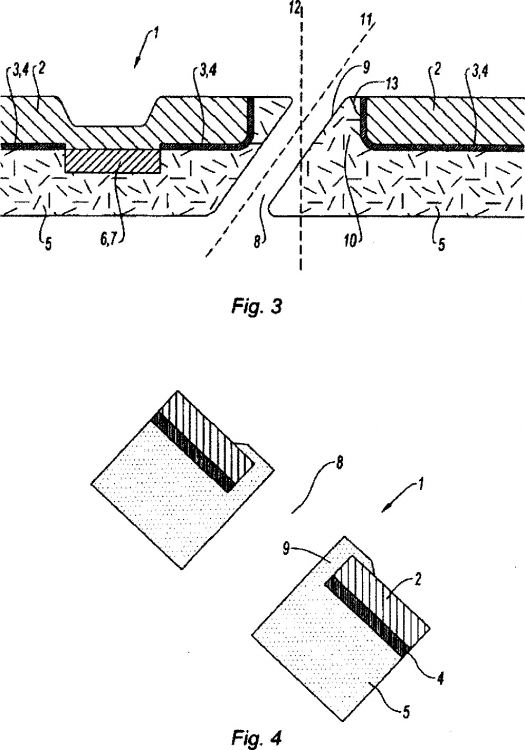

la figura 3 es una vista esquematizada en sección parcial de un panel según un modo de realización;

la figura 4 es una vista esquematizada en sección parcial de una zona de panel provista de un orificio según una realización.

En referencia a las figuras 1 y 2, se describe aquí un panel (1) monobloc de protección acústica para el revestimiento de una pared (20) de vehículo automóvil, incluyendo dicho panel:

• al menos una primera zona (3) que incluye, superpuestas sucesivamente la una a la otra, una capa porosa (2) superior, una capa de estanqueidad (4) y una capa de reverso elástica (5) que forman el resorte,

• al menos una segunda zona (17) que incluye como máximo dos de dichas capas.

Las realizaciones representadas incluyen una segunda zona (17, 17b) que incluyen exclusivamente la capa elástica (5).

En la realización de la figura 1, la segunda zona alta (17a) incluye exclusivamente la capa porosa (2).

La realización de la figura 2, en la que la segunda zona (17) incluye exclusivamente la capa elástica (5), puede aplicarse a la insonorización de una pared (20) de túnel. Según una variante no representada, la segunda zona (17) incluye exclusivamente la capa porosa (2).

En una arquitectura de montaje de dicho panel (1) de insonorización de una pared (20) de túnel, la segunda zona (17) está recubierta por una alfombrilla (18). En el caso representado aquí, en el que la segunda zona (17) está formada por la capa elástica (5), se elige una alfombrilla (18) estanca para realizar así un sistema de aislamiento de tipo masa resorte. Si la segunda zona (17) está formada por la capa porosa (2), se elegirá preferentemente una alfombrilla (18) porosa, para permitir la absorción en dicha capa porosa.

Según una realización no representada, la segunda zona (17) incluye exclusivamente la capa de estanqueidad (4) y la capa elástica (5), de manera que se realiza un sistema de aislamiento exclusivamente de tipo masa resorte que no presenta propiedades de absorción, pudiendo no obstante realizarse la absorción por superposición de una pieza porosa encima de la capa de estanqueidad (4), por ejemplo una alfombrilla (18).

Según la realización representada en la figura 1, el panel (1) hace de insonorizante de la pared (20) de salpicadero, incluyendo dicho panel una segunda zona alta (17a) formada por capa porosa (2), una primera zona (3) medianera que incluye además una capa de estanqueidad (4) y una capa elástica (5), y una segunda zona baja (17b) formada por capa elástica (5). Según una variante no representada, la segunda zona baja está formada de capa porosa (2).

En una arquitectura de montaje de un panel (1) de este tipo de insonorización de una pared (20) de salpicadero, la segunda zona baja (17b) está recubierta con una alfombrilla (18). En el caso representado aquí, en el que la segunda zona baja (17b) está formada por la capa elástica (5), se elige la alfombrilla (18) estanca para realizar un sistema de aislamiento tipo masa resorte. Si la segunda zona baja (17b) está formada de capa porosa (2), se elegirá preferentemente una alfombrilla (18) porosa, para permitir la absorción en dicha capa porosa. La segunda zona alta (17a) por su parte se coloca de cara a una caja de agua (19) y realiza una absorción acústica.

Según una realización representada en las figuras 3 y 4, se describe un panel (1) de protección acústica para el revestimiento de una pared de vehículo automóvil, incluyendo dicho panel una capa porosa (2) superior, especialmente a base de fieltro o de espuma flexible cortada longitudinalmente, de la que al menos una primera zona se corresponde con una primera zona (3), colocada sobre una capa de estanqueidad (4). Esta capa de estanqueidad se coloca sobre una capa de reverso (5) a base de poliuretano flexible, especialmente de espuma de poliuretano, que forma el resorte. Dicha capa de estanqueidad se forma por impregnación de una parte del espesor de la capa porosa por el poliuretano de la capa de reverso que viene a amoldarse a dicha capa porosa.

Por capa de estanqueidad (4) se entiende especialmente una capa que confiera al complejo formado por la capa porosa (2) y dicha capa de estanqueidad una resistencia al paso del aire superior a 5000 N.S.m-3.

Puede preverse, en el caso de paneles de geometría compleja, que la capa porosa (2) sea termoconformada.

El espesor de la capa porosa (2) impregnada de poliuretano debe ser lo menor posible, de forma que el espesor de capa porosa (2) no impregnado sea máximo, y ello con el fin de conferir a dicha capa porosa unas propiedades de absorción optimizadas. Debe sin embargo ser suficiente para conseguir la estanqueidad prevista.

Según una realización, la parte impregnada representa una fracción inferior al 25% del espesor de la capa porosa (2).

Más especialmente, la parte impregnada puede incluso representar una fracción inferior al 20% del espesor de la capa porosa (2).

De manera puntual, algunas zonas pueden sin embargo presentar una impregnación mayor, especialmente...

Reivindicaciones:

1. Panel (1) monobloc de protección acústica de revestimiento de una pared (20) de vehículo automóvil, incluyendo dicho panel al menos una primera zona (3) que incluye, superpuestas sucesivamente la una a la otra, una capa porosa (2) superior, una capa de estanqueidad (4) y una capa de reverso elástica (5) que forman el resorte, caracterizado porque dicho panel incluye al menos una segunda zona (17, 17a, 17b) que incluye como máximo dos de dichas capas.

2. Panel según la reivindicación 1, caracterizado porque una segunda zona (17, 17b) incluye exclusivamente la capa elástica (5).

3. Panel según la reivindicación 1 ó 2, caracterizado porque una segunda zona (17a) incluye exclusivamente la capa porosa (2).

4. Panel según una cualquiera de las reivindicaciones 1 a 3, caracterizado porque una segunda zona (17) incluye exclusivamente la capa de estanqueidad (4) y la capa elástica (5).

5. Panel según una cualquiera de las reivindicaciones 1 a 4, caracterizado porque incluye una segunda zona alta (17a) formada por capa porosa (2), una primera zona medianera (3) que incluye además una capa de estanqueidad (4) y una capa elástica (5), y una segunda zona baja (17b) formada por capa elástica (5) o por capa porosa (2).

6. Panel (1) según una cualquiera de las reivindicaciones 1 a 5, caracterizado porque la capa de reverso (5) es a base de poliuretano flexible formando resorte, la capa de estanqueidad (4) estando formada por impregnación de una parte del espesor de la capa porosa (2) por el poliuretano de dicha capa de reverso amoldada sobre dicha capa porosa.

7. Panel según la reivindicación 6, caracterizado porque la parte de espesor de capa porosa (2) impregnada de poliuretano representa una fracción inferior al 25% del espesor de dicha capa porosa.

8. Panel según la reivindicación 6 ó 7, caracterizado porque la capa porosa (2) incluye dos sub- capas.

9. Panel según la reivindicación 8, caracterizado porque la subcapa superior forma revestimiento para que dicho panel forme un tapizado de suelo.

10. Panel según la reivindicación 8 ó 9, caracterizado porque la subcapa inferior forma barrera a la impregnación de la subcapa superior por el poliuretano flexible de la capa de reverso (5).

11. Panel según una cualquiera de las reivindicaciones 1 a 10, caracterizado porque la capa porosa (2) presenta un espesor y/o una densidad variable.

12. Arquitectura de montaje de un panel según una cualquiera de las reivindicaciones 1 a 11, caracterizada porque la capa de reverso (5) presenta un coeficiente de amortiguación superior a 0,25 de forma que sea viscoelástica, siendo la capa porosa (2) sensiblemente rígida y estando montada de forma que se encuentre, sensiblemente en todo punto, a una distancia inferior al espesor correspondiente al estado libre de la capa de reverso (5) en dicho punto, de forma que comprima dicha capa de reverso en sensiblemente toda su superficie contra la pared del vehículo, con el fin de insonorizar las frecuencias medias.

13. Arquitectura de montaje de un panel según una cualquiera de las reivindicaciones 1 a 11, estando montado dicho panel contra una pared (20) de túnel, estando una segunda zona (17) que incluye exclusivamente la capa elástica (5) o la capa porosa (2) recubierta por una alfombrilla (18).

14. Arquitectura de montaje de un panel según la reivindicación 5, estando montado dicho panel contra una pared (20) de salpicadero, estando la zona alta (17a) dispuesta de cara a una caja de agua (19) y realizando una absorción acústica, y estando la zona baja (17b) recubierta por una alfombrilla (18).

Patentes similares o relacionadas:

Material compuesto que comprende tierra de diatomeas, del 1 de Julio de 2020, de FAURECIA INTERIEUR INDUSTRIE: Procedimiento para preparar un material compuesto que comprende del 30 al 95 % en peso de fibras naturales y del 0,1 al 10 % en peso de tierra de diatomeas, […]

Ayuda de fijación para la fijación sencilla de revestimientos cosidos en piezas de soporte, del 20 de Mayo de 2020, de Leather Components Vertriebs-Ug (Haftungsbeschränkt): Cinta para producir un revestimiento cosido para forrar piezas de soporte , - con una cinta de costura al menos parcialmente […]

Manija de puerta, panel interior de puerta y medio de locomoción, del 13 de Mayo de 2020, de VOLKSWAGEN AKTIENGESELLSCHAFT: Manija de puerta para un medio de locomoción que comprende - una pieza de agarre, - un dispositivo indicador dispuesto en la pieza […]

REVESTIMIENTO INTERIOR ODORIZADO DE UN VEHÍCULO, del 12 de Mayo de 2020, de FAURECIA INTERIEUR INDUSTRIE: La solicitud se refiere a un revestimiento interior de un vehículo que comprende al menos un polímero termoplástico y cápsulas que comprenden al menos un […]

MOLDURAS DE ASPECTO METÁLICO ILUMINABLES DE FORMA SELECTIVA Y SUS MÉTODOS DE FABRICACIÓN, del 27 de Abril de 2020, de SRG GLOBAL LIRIA, S.L: Molduras de aspecto metálico iluminables de forma selectiva y sus métodos de fabricación. Una moldura para un objeto y su método de fabricación […]

Modelo de recubrimiento de cuero, del 4 de Marzo de 2020, de SMP Deutschland GmbH: Modelo de recubrimiento de cuero para la fabricación de un molde de silicona, que presenta - un modelo de fresado que presenta al menos una ranura con […]

Dispositivo de fijación con alta resistencia a la tracción, del 12 de Febrero de 2020, de A. RAYMOND ET CIE.: Dispositivo de fijación para ensamblar una primera pieza a una segunda pieza, comprendiendo un elemento hembra que presenta una cavidad que se extiende […]

Dispositivo de soporte para un salpicadero de un vehículo automóvil, del 29 de Enero de 2020, de PSA Automobiles SA: Vehículo automóvil que comprende un elemento de equipo interior de vehículo y un elemento de estructura de vehículo unidos entre sí por al menos un dispositivo […]

Dispositivo de soporte para un salpicadero de un vehículo automóvil, del 29 de Enero de 2020, de PSA Automobiles SA: Vehículo automóvil que comprende un elemento de equipo interior de vehículo y un elemento de estructura de vehículo unidos entre sí por al menos un dispositivo […]