PANEL MODULAR PARA LA CONSTRUCCIÓN.

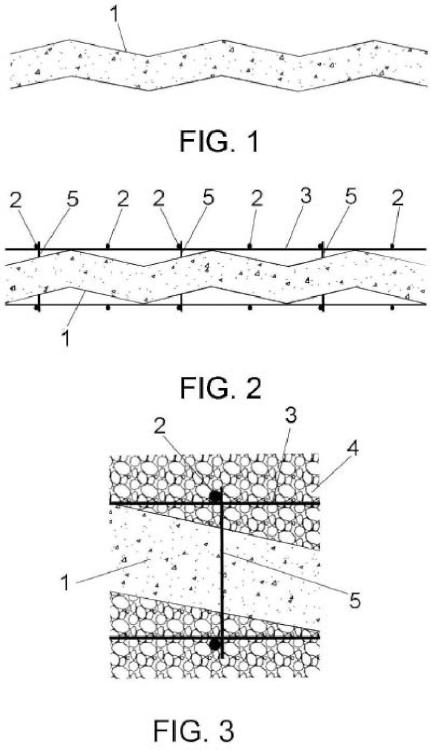

1. Panel modular para la construcción, que siendo del tipo de los que incluyen un que se obtiene a partir del corte de bloques de poliestireno expandido en placas mediante pantógrafos de hilos paralelos,

en el que adosado a este núcleo de poliestireno expandido, se colocan mallazos de acero a base de barras longitudinales que se fijan sobre barras transversales, mallazos que quedan unidos entre sí por medio de conectores que vinculan las barras de una cara con la otra, de manera que los paneles se completan en obra mediante la aplicación de hormigón, en un espesor mínimo de 3 cm en cada una de sus caras, caracterizado porque el núcleo de poliestireno expandido (1) presenta una configuración con una ondulación lineal, generadora de un perfil a base de triángulos isósceles.

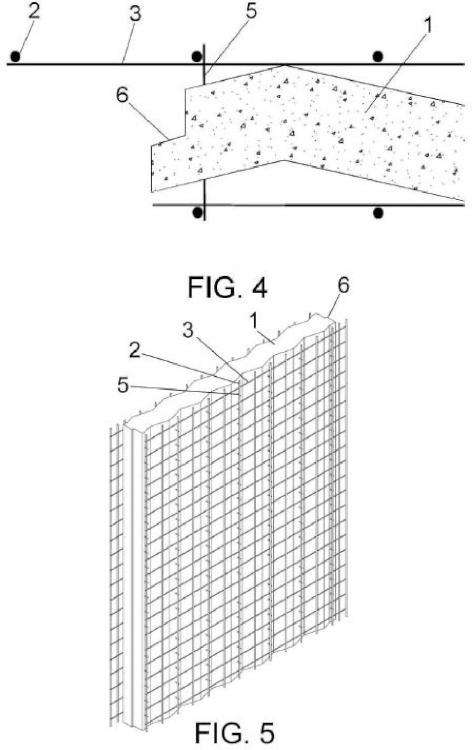

2. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque los extremos del núcleo (1) de poliestireno expandido, presentan un corte (6) para acoplamiento machihembrado entre paneles sin rotura del puente térmico.

3. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque entre las barras transversales (3) del mallazo inferior y el mallazo superior se disponen respectivamente siete barras o conectores (5).

4. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque el módulo triangular de la onda en el panel del núcleo (1) tiene un ancho igual a 180 mm, y una profundidad de la onda de 25 mm.

5. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque cada malla de acero tiene 15 barras longitudinales de diámetros: comprendidos entre 2,5 y 3,5 mm.

6. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque la distancia entre barras longitudinales de la malla de acero es igual a 90 mm, mientras que las trasversales de dicha malla tienen una separación de entre 75 a 150 mm.

7. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque los diámetros de las barras transversales de las mallas están comprendidos entre 2,5 y 3,5 mm.

8. Panel modular para la construcción, según reivindicaciones 1ª y 3ª, caracterizado porque la distancia horizontal entre los 7 conectores es de 180 mm, constante para todo el ancho del panel.

9. Panel modular para la construcción, según reivindicaciones 1ª, 3ª y 8ª, caracterizado porque el diámetro de las barras que actúan como conectores está comprendido entre 2,5 y 3,5 mm.

10. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque los extremos de la malla de acero sobresalen a cada lado con respecto al núcleo (1) una medida igual a 49,5 mm.

11. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque los el ancho y profundidad del módulo triangular de la onda, presenta una profundidad mínima indispensable de 20 mm, una separación entre armaduras dos veces la base del triángulo isósceles que modula el diseño del panel y una relación entre separación de barras longitudinales y profundidad de onda de 3,6.

12. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque las mallas de acero del panel presentan una barra corrugada de diámetro 5 mm en coincidencia con cada uno de los 6 valles que presenta el panel por cada cara, de manera que a la armadura básica de 15 barras se le adicionan 6 barras más.

Tipo: Modelo de Utilidad. Resumen de patente/invención. Número de Solicitud: U201530909.

Solicitante: Baupanel System, S.L.

Nacionalidad solicitante: España.

Inventor/es: ZOLEZZI HEIFER,Marcelo Roberto, RODRÍGUEZ GARCÍA,José Miguel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- E04B2/24 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04B ESTRUCTURA GENERAL DE LOS EDIFICIOS; MUROS, p. ej. TABIQUES; TEJADOS; TECHOS; SUELOS; AISLAMIENTO Y OTRAS PROTECCIONES DE LOS EDIFICIOS (estructuras de marcos para vanos de puertas, ventanas o similares E06B 1/00). › E04B 2/00 Muros, p. ej. tabiques para edificios; Estructura de los muros en lo relativo al aislamiento; Montajes específicos para los muros (montajes para las estructuras del edificio en general E04B 1/38; aislamiento de edificios en general E04B 1/62; elementos de construcción de relativamente débil espesor para la construcción de partes de edificios E04C 2/00). › los muros están caracterizados por los rellenos en algunas de las cavidades formando pilares o vigas resistentes.

Fragmento de la descripción:

OBJETO DE LA INVENCIÓN

La presente invención se refiere a un panel modular para la construcción, y más concretamente a un panel de hormigón armado con núcleo de poliestireno expandido y mallas de acero.

El objeto de la invención es proporcionar un panel en el que se permita utilizar mallas de acero de paso constante, en el que todos los elementos de la malla de acero resulten plenamente activos, se aumente el canto de la sección compuesta utilizando la misma sección de poliestireno expandido y mejorando su homogeneidad, así como el valor admisible del momento flexor, todo ello simplificando la fabricación del panel aumentando notablemente la velocidad de corte de la placa en el pantógrafo y la precisión de la soldadura de los conectores que participan en el panel.

ANTECEDENTES DE LA INVENCIÓN

Los sistemas constructivos basados en paneles modulares con núcleo de poliestireno expandido y mallas de acero que se fabrican en todo el mundo, presentan un núcleo de forma ondulada que se obtiene a partir del corte de bloques de poliestireno expandido en placas mediante pantógrafos de hilos paralelos.

A partir del uso de determinadas máquinas, se cortan bloques enteros de poliestireno expandido en planchas onduladas que conforman el núcleo de los paneles tipo, mediante hilos calientes paralelos que se mueven en la dirección vertical mientras el bloque avanza en la dirección horizontal, de manera que, de la combinación de movimientos se obtienen las planchas onduladas.

Adosadas a estas planchas onduladas de poliestireno expandido, se colocan mallazos de

acero que quedan unidos entre sí por medio de conectores que vinculan las barras de una cara con la otra. Estos conectores son barras de acero que van soldadas a las barras longitudinales de las mallas de acero.

Los paneles se completan en obra mediante la aplicación de hormigón, en un espesor medio mínimo de 3 cm en cada una de sus caras.

El panel ideal debería tener dispuestas sus barras longitudinales de las mallas de acero (armadura principal) coincidiendo en los centros de las ondas, para que cada una quede revestida en todo su perímetro por el hormigón aplicado, en la zona de máximo espesor que son los valles de las ondas.

Sin embargo, en la práctica ello no sucede porque las barras opuestas vinculadas por el conector, se encuentran, la una en zona con buen recubrimiento mientras que la otra lo hace casi pegada al panel, por lo que siempre una de ellas no tendrá un recubrimiento adecuado.

Este problema obliga a los fabricantes de paneles a realizar diversas acciones para lograr que la mayoría de las barras longitudinales de las mallas de acero tengan un recubrimiento de hormigón perimetral adecuado realizando las siguientes acciones:

1) recortes especiales en algunos sectores del panel alterando la uniformidad de la onda,

2) agregar barras longitudinales que siempre estarán en posición correcta en una sola de las caras, mientras que en la otra quedarán pegadas al poliestireno y por lo tanto no tendrán recubrimiento mínimo,

3) diseñar una malla de acero no simétrica,

4) resignarse a que el panel resultante no sea homogéneo por cuanto las secciones de hormigón que generan las ondulaciones no sean todas reforzadas con la posición del acero en la misma ubicación relativa,

5) Considerar que al menos un 30% de las barras longitudinales no actúan por falta de

recubrimiento interno (6 sobre 20). Así pues, se puede decir que el 30% de las barras de acero quedan desaprovechadas.

Consecuentemente, la distribución de acero es des uniforme a lo que hay que añadir que cuando se fabrican los paneles, hay que colocar en la mesa de entrada de la máquina que realiza la soldadura, la malla inferior, luego el núcleo de poliestireno expandido y finalmente la malla superior. Al ser asimétricas las mallas, obliga a que deba girarse 180° la malla superior respecto de la inferior, para que el conjunto quede armado correctamente antes de la soldadura de los conectores que las unen a través del núcleo de panel.

Tratando de solucionar esta problemática existen algunos documentos en los que se prevé el cambio de la geometría del panel del núcleo de poliestireno expandido, como por ejemplo el documento ES 20271187, en el que se describe un panel con un núcleo con una configuración que si bien resuelve el problema de las mallas, el mismo presenta una estructura sumamente compleja que no permite que éste sea cortado con hilos paralelos dado que se requiere de movimientos en sentidos opuestos para el corte.

Otro documento que puede citarse es la patente JP 2002097742, en la que si bien se resuelve la problemática anteriormente expuesta, es en base a una configuración más compleja, siendo preciso la participación de chapas de acero trapezoidal que complican el montaje.

DESCRIPCIÓN DE LA INVENCIÓN

El panel para la construcción que se preconiza, ha sido concebido para resolver la problemática anteriormente expuesta de una forma sencilla pero de gran eficacia.

Para ello, y de forma más concreta, se ha previsto que el núcleo de poliestireno expandido en lugar de presentar una configuración ondulada curva, presente una configuración con una ondulación lineal en diente de sierra, generadora de un perfil a base de triángulos isósceles.

Por su parte, la malla de acero tendrá sus barras longitudinales moduladas al semi-ancho del triángulo isósceles; y la posición de las mismas estará ubicada a una distancia donde

guarden la máxima separación a la superficie del núcleo de poliestireno expandido. Dicha distancia será la mitad de la profundidad de la onda, que es la altura del triángulo isósceles que se define con el núcleo, de manera que, como las barras longitudinales están apoyadas barras transversales, a la separación existente hay que sumarle el diámetro de éstas últimas, de manera que con éste diseño nuevo de panel, todas las barras tienen una distancia al núcleo de poliestireno expandido idéntica, distancia que resulta por demás suficiente para asegurar un recubrimiento de hormigón alrededor de la barra muy adecuado.

Al hormigonar el panel con ésta nueva configuración se generarán un conjunto de trapecios de hormigón, todos de la misma sección transversal, y con la misma armadura.

De esta manera el nuevo diseño de panel resuelve los problemas de falta de uniformidad de la sección resistente, empleando una malla de acero con sus barras separadas un valor constante.

Por su parte, se emplean conectores que vinculan las mallas de acero con el panel, definiendo los elementos necesarios para resistir las fuerzas de cortante.

Finalmente, cabe destacar el hecho de que los paneles de la invención en vez de disponerse a tope simple como los paneles convencionales, presentan en correspondencia con sus extremos un corte determinante de una unión machihembrada mediante el empleo de un perfil escalonado, que evita la aparición de puentes térmicos.

A partir de esta estructuración, se obtiene un panel modular para la construcción con las siguientes ventajas:

Utilizar mallas de acero de paso constante

Todos los elementos de la malla de acero resultan plenamente activos, incluso los correspondientes a los solapes de mallas.

Se aumenta el canto de la sección compuesta con el mismo espesor de poliestireno expandido.

Se aumenta la homogeneidad de la sección compuesta de hormigón armado.

Se aumenta notablemente el valor del momento flexor último de la sección compuesta hasta más de un 55%

Se simplifica la fabricación del panel ya que al ser perfectamente simétricas las mallas de acero, no se requiere girar 180° una de ellas al montarse en la maquina paneladora

Se agrega una unión machihembrada en los extremos del panel de manera de que se evitan posibles puentes térmicos entre paneles.

Se aumenta notablemente la velocidad de corte de la placa en el pantógrafo.

Se aumenta un 78,4 % la producción de placas ya que una placa ondulada requiere 32 cambios de dirección de corte mientras que el nuevo diseño de placa solo 12.

Se aumenta la precisión de la soldadura del conector pues las pinzas no muerden el núcleo de poliestireno al estar más distanciadas del mismo. Las pinzas al morder partes de poliestireno expandido quedan con restos de material orgánico que dificultan la calidad de soldadura. Con ello se aumenta la productividad de las paneladoras por no ser necesario realizar repasos manuales.

DESCRIPCIÓN DE LOS DIBUJOS

Para complementar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de las características del invento, de...

Reivindicaciones:

1. Panel modular para la construcción, que siendo del tipo de los que incluyen un que se obtiene a partir del corte de bloques de poliestireno expandido en placas mediante pantógrafos de hilos paralelos, en el que adosado a este núcleo de poliestireno expandido, se colocan mallazos de acero a base de barras longitudinales que se fijan sobre barras transversales, mallazos que quedan unidos entre sí por medio de conectores que vinculan las barras de una cara con la otra, de manera que los paneles se completan en obra mediante la aplicación de hormigón, en un espesor mínimo de 3 cm en cada una de sus caras, caracterizado porque el núcleo de poliestireno expandido (1) presenta una configuración con una ondulación lineal, generadora de un perfil a base de triángulos isósceles.

2. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque los extremos del núcleo (1) de poliestireno expandido, presentan un corte (6) para acoplamiento machihembrado entre paneles sin rotura del puente térmico.

3. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque entre las barras transversales (3) del mallazo inferior y el mallazo superior se disponen respectivamente siete barras o conectores (5).

4. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque el módulo triangular de la onda en el panel del núcleo (1) tiene un ancho igual a 180 mm, y una profundidad de la onda de 25 mm.

5. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque cada malla de acero tiene 15 barras longitudinales de diámetros: comprendidos entre 2,5 y 3,5 mm.

6. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque la distancia entre barras longitudinales de la malla de acero es igual a 90 mm, mientras que las trasversales de dicha malla tienen una separación de entre 75 a 150 mm.

7. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque los diámetros de las barras transversales de las mallas están comprendidos entre 2,5 y 3,5 mm.

8. Panel modular para la construcción, según reivindicaciones 1ª y 3ª, caracterizado porque la distancia horizontal entre los 7 conectores es de 180 mm, constante para todo el ancho del panel.

9. Panel modular para la construcción, según reivindicaciones 1ª, 3ª y 8ª, caracterizado porque el diámetro de las barras que actúan como conectores está comprendido entre 2,5 y 3,5 mm.

10. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque los extremos de la malla de acero sobresalen a cada lado con respecto al núcleo (1) una medida igual a 49,5 mm.

11. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque los el ancho y profundidad del módulo triangular de la onda, presenta una profundidad mínima indispensable de 20 mm, una separación entre armaduras dos veces la base del triángulo isósceles que modula el diseño del panel y una relación entre separación de barras longitudinales y profundidad de onda de 3,6.

12. Panel modular para la construcción, según reivindicación 1ª, caracterizado porque las mallas de acero del panel presentan una barra corrugada de diámetro 5 mm en coincidencia con cada uno de los 6 valles que presenta el panel por cada cara, de manera que a la armadura básica de 15 barras se le adicionan 6 barras más.

Patentes similares o relacionadas:

Método para la producción de mampostería y mampostería hecha con tal método de producción; un sistema para la producción de mampostería y el uso de dicho sistema, del 14 de Marzo de 2018, de Torbus, Marek: Un método para hacer trabajos de mampostería, que consiste en los pasos de formar el trabajo de mampostería ensamblando juntos una pluralidad de ladrillos y/o bloques […]

Procedimiento de fabricación de un edificio a partir de ladrillos encajables con juntas secas, del 12 de Julio de 2017, de VICAT: Procedimiento de construcción de un edificio a partir de ladrillos provistos de ranuras y de lengüetas que permiten su encajado mutuo, siendo el encajado […]

Puntal de fábrica o mampostería, sistema y método de construcción, del 17 de Agosto de 2016, de Wembley Innovation Ltd: Un sistema de fábrica o mampostería que comprende: un puntal de refuerzo del muro que comprende un elemento alargado de transmisión de esfuerzos entre […]

Estructuras de panel de albañilería reforzadas, del 26 de Marzo de 2014, de Wembley Innovation Ltd: Un método de construcción de una estructura de albañilería que comprende hormigón armado en la misma, en donde el método comprende los pasos de: poner […]

SISTEMA PARA LA CONSTRUCCIÓN DE MUROS UTILIZANDO BLOQUES PROVISTOS CON MEDIOS DE ACOPLAMIENTO, del 14 de Junio de 2012, de ALVAREZ MOYSEN, Arturo Ramon: Sistema para la construcción de muros utilizando bloques provistos con medios de acoplamiento, que comprende bloques con: lengüetas que embonan en ranuras, bases que […]

SISTEMA PARA LA CONSTRUCCIÓN DE MUROS UTILIZANDO BLOQUES PROVISTOS CON MEDIOS DE ACOPLAMIENTO, del 14 de Junio de 2012, de ALVAREZ MOYSEN, Arturo Ramon: Sistema para la construcción de muros utilizando bloques provistos con medios de acoplamiento, que comprende bloques con: lengüetas que embonan en ranuras, bases que […]

CONJUNTO DE ELEMENTOS DE CONSTRUCCION DE EDIFICIOS, del 16 de Octubre de 2008, de DIVERHOME, S.L.: Consiste en un conjunto autoensamblable de bloques de construcción mediante un machihembrado en al menos una de sus caras laterales. Las caras superiores […]

CONJUNTO DE ELEMENTOS DE CONSTRUCCION DE EDIFICIOS, del 16 de Octubre de 2008, de DIVERHOME, S.L.: Consiste en un conjunto autoensamblable de bloques de construcción mediante un machihembrado en al menos una de sus caras laterales. Las caras superiores […]

AZULEJO PREFABRICADO DE PLASTICO QUE SE UNE POR ENCAJADO PARA PAREDES., del 16 de Diciembre de 1999, de FIRMA GIANAZZA ANGELO S.P.A.: LA INVENCION SE REFIERE A UNA BALDOSA DE PLASTICO PREVIAMENTE FABRICADA, ENCHUFABLE DE MANERA CONJUNTA, Y A LA PARED ELABORADA CON ELLA. LA BALDOSA […]