Panel de bambú aplanado.

Un panel de bambú, caracterizado porque está formado por una sola capa aplanada de la pared de la caña de bambú (3),

en el que dicha pared de la caña de bambú (3) comprende una zona exterior (4), una zona media (5), y una zona interior (6), conteniendo cada una de las zona exterior (4) y la zona interior (6) una porción extrema, y una pluralidad de cortes diagonales (10, 10a) está formada en la zona interior (6) antes de que la pared de la caña de bambú (3) sea aplanada.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2007/003366.

Solicitante: Dasso Industrial Group Co., Ltd.

Nacionalidad solicitante: China.

Dirección: Xinhe Village, Linpu Town, Xiaoshan District Hangzhou City CHINA.

Inventor/es: LIN,HAI, LIU,HONGZHENG, XU,XUFENG.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- E04H13/00 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04H EDIFICIOS O CONSTRUCCIONES SIMILARES PARA EMPLEOS PARTICULARES; PISCINAS PARA NADAR O PARA CHAPOTEAR; MASTILES; BARRERAS; TIENDAS O REFUGIOS PROVISIONALES, EN GENERAL (cimentaciones E02D). › Monumentos; Tumbas; Criptas funerarias; Columbarios (escultura o cualesquiera otras características artísticas B44).

PDF original: ES-2496973_T3.pdf

Fragmento de la descripción:

Panel de bambú aplanado

La presente solicitud reivindica la prioridad de la solicitud china N2 de serie 26218337.5, presentada el 29 de septiembre de 26. El contenido de la solicitud anterior se incorpora aquí en su totalidad por referencia en la presente solicitud.

Campo de la invención

La presente invención se refiere al campo de paneles de bambú aplanados.

Antecedentes de la invención

La presente invención se refiere a un panel de bambú aplanado que tiene una capa única sólida de pared de caña de bambú prensada con zonas exteriores e interiores. Fabricado de una sola caña de bambú, el panel de bambú procesado está libre de adhesivo. También se describe el proceso de construcción de dicho panel de bambú.

Varios productos de bambú son conocidos en la técnica. Típicamente, los paneles de bambú se construyen a partir de cañas de bambú en forma de tubo, que consisten en nudos y la pared de la caña. Desde el exterior al interior, la pared de la caña de bambú comprende además una zona exterior, una zona media y una zona interior. Para hacer un panel de bambú, una parte sustancial de las zonas exteriores e interiores de la pared de la caña típicamente se retiran antes de que se extiendan y se aplanen para fabricar el panel.

Los problemas que pueden surgir en tal proceso incluyen la baja tasa de utilización de la materia prima, el uso excesivo de adhesivo, grietas evidentes en la superficie del panel procesado y altos costes de fabricación.

Numerosos intentos han tratado de abordar los problemas anteriores. El enfoque de división de caña común en la industria de la placa de bambú tiene una baja tasa de utilización de material y su uso extensivo de adhesivo también se traduce en altos costes de fabricación. El enfoque de compresión y expansión del tubo de bambú mejora la tasa de utilización; sin embargo, las superficies de los paneles procesados a menudo contienen grietas evidentes. El enfoque de corte rotatorio y expansión impone requisitos estrictos sobre la forma de la pared de la caña y por lo tanto no se puede aplicar en la producción en masa. El enfoque de expansión integral de la caña de bambú mejora la suavidad de la superficie del panel de procesado; sin embargo, la tasa de utilización de la materia prima sigue siendo baja porque se deben eliminar la mayoría de las zonas exteriores e interiores de la pared de la caña de bambú. El espesor de los paneles de bambú así construidos es a menudo menor de 8 mm.

El documento CA 2379878 divulga un panel de bambú que incluye dos capas de bambú inferior y superior, teniendo la capa inferior una dirección de la veta transversal a una dirección de la veta de la capa superior para aumentar la flexibilidad del panel.

Sin embargo, un panel de bambú conocido como tal no se refiere al problema de proporcionar un panel de bambú formado por una sola capa plana de pared de la caña de bambú para reducir las grietas en la superficie del panel de procesado.

Por consiguiente, existe la necesidad de un procedimiento mejorado para la construcción de panel de bambú a partir de cañas de bambú.

Sumario de la invención

A este respecto, la invención se refiere a un panel de bambú formado por una sola capa aplanada de la pared de la caña de bambú, en el que dicha pared de la caña de bambú comprende una zona exterior, una zona media, y una zona interior, conteniendo cada una de la zona exterior y la zona interior una porción extrema, y una pluralidad de cortes diagonales son formados en la zona interior antes de que se aplane la pared de la caña de bambú.

Dicho panel de bambú está libre de adhesivo.

La pared de la caña de bambú es una caña de bambú completa.

Dicho panel tiene un espesor de aproximadamente 4 a aproximadamente 25 mm.

Los cortes diagonales se dividen en dos conjuntos en los que los cortes diagonales de cada conjunto son sustancialmente paralelos entre sí, mientras que los dos conjuntos de cortes diagonales se intersectan entre sí.

Un ángulo entre aproximadamente 1° a 6° está formado entre los cortes en diagonal dentro de cada conjunto y la dirección de la fibra del panel de bambú.

La invención se refiere además a un procedimiento de fabricación de un panel de bambú, que comprende las etapas de:

a) abrir cortando de forma longitudinal una caña de bambú a lo largo de toda su longitud para formar una o más piezas de pared de la caña de bambú que comprenden una zona exterior, una zona media y una zona interior;

b) ablandar dicha pared de la caña de bambú con alta temperatura;

c) formar una pluralidad de cortes diagonales en dicha zona interior; y

d) aplanar dicha pared de la caña de bambú ablandada.

Según una realización, la pared de la caña de bambú ablandada es aplanada gradualmente por una pluralidad de dispositivos de prensado con diferentes grados de arco de prensado.

Ventajosamente, la pared de la caña ablandada es prensada primero por un dispositivo de prensado que tenga el r arco de prensado más grande, y es prensada después por un dispositivo de prensado que tiene el arco de presión más pequeño.

Según otra realización, la pared de la caña ablandada es aplanada gradualmente por una pluralidad o conjunto de rodillos con diferentes grados de arco.

De acuerdo con todavía otra realización, la pared de la caña ablandada es prensada primero por un rodillo que tiene el grado de arco más grande, y es prensada después por un rodillo que tiene el grado de arco más pequeño.

Un ángulo de entre aproximadamente 1 a 6° se forma entre los cortes diagonales y la dirección de la fibra del panel de bambú.

Preferiblemente, la temperatura de ablandamiento oscila entre aproximadamente 14^ y 2°C.

Ventajosamente, la temperatura de ablandamiento oscila entre aproximadamente IBO^C y lOO'C.

Dicha pared de la caña de bambú es una caña de bambú entera.

Los cortes diagonales se dividen en dos conjuntos en los que los cortes diagonales en cada conjunto son paralelos entre sí, mientras que los dos conjuntos de cortes diagonales se intersectan entre sí.

La pared de la caña de bambú ablandada se aplana gradualmente bajo empuje de un eje de giro en forma de cilindro.

Un espesor de aproximadamente ,3~2 mm de pared de la caña de bambú se retira de las partes más límites de dicha zona interior y dicha zona exterior.

Breve descripción de las figuras

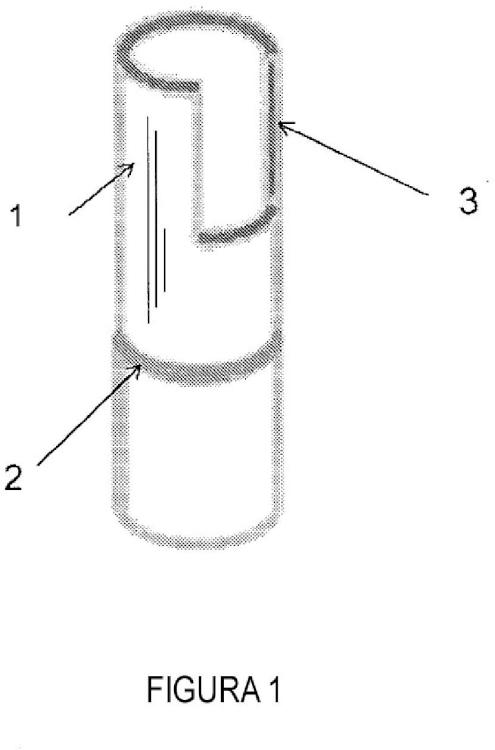

La figura 1 ilustra una vista trimétrica de una sección de la caña de bambú.

La figura 2 ilustra una vista esquemática de la sección transversal de la pared de la caña de bambú y diferentes zonas en la misma.

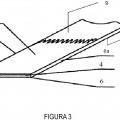

La figura 3 ilustra una vista esquemática de la estructura de un panel de bambú construido de acuerdo con las enseñanzas de la presente invención.

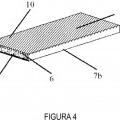

La figura 4 ilustra una vista en trimétrica de la estructura de una variación del panel de bambú construido de acuerdo con las enseñanzas de la presente invención.

La figura 5 ilustra una vista trimétrica de la estructura de otra variación del panel de bambú construido de acuerdo con las enseñanzas de la presente invención.

La figura 6 ilustra una vista trimétrica de una pieza de pared de la caña marcada con un corte no penetrante, diagonal en su superficie longitudinal interior antes de ser prensada.

La figura 7 ilustra una vista trimétrica de una pieza alternativa de la pared de la caña marcada con un corte no penetrante, diagonal en su superficie longitudinal interior antes de ser prensada.

La figura 8 ilustra una vista lateral de un dispositivo de prensado usado para prensar paredes de caña mostradas en la figura 6 y 7.

La figura 9 ilustra una vista lateral de un dispositivo alternativo de prensando usado para prensar paredes de caña mostradas en la figura 6 y 7.

La figura 1 ilustra una vista lateral del dispositivo de prensado durante el trabajo con la pared interior de

caña ablandada.

La figura 11 ilustra vistas laterales de un diseño alternativo del dispositivo que se utiliza para aplanar progresivamente la pared de la caña de bambú aplanada.

La figura 12 ilustra una vista esquemática de otro diseño alternativo de dispositivo que se utiliza para aplanar progresivamente la pared de la caña de bambú prensado.

Descripción detallada de la invención

Como es bien sabido, un panel de bambú aplanado comprende una única capa de la pared de la caña de bambú, en el que dicha pared de la caña de bambú comprende una zona exterior, una zona media, y una zona interior, en la que cada una de la zona exterior y la zona interior contiene una porción extrema. En una... [Seguir leyendo]

Reivindicaciones:

1. Un panel de bambú, caracterizado porque está formado por una sola capa aplanada de la pared de la caña de bambú (3), en el que dicha pared de la caña de bambú (3) comprende una zona exterior (4), una zona media (5), y una zona interior (6), conteniendo cada una de las zona exterior (4) y la zona interior (6) una porción extrema, y una pluralidad de cortes diagonales (1, 1a) está formada en la zona interior (6) antes de que la pared de la caña de bambú (3) sea aplanada.

2. El panel de bambú de la reivindicación 1, en el que dicho panel de bambú (7) está libre de adhesivo.

3. El panel de bambú de la reivindicación 1, en el que la pared de la caña de bambú (3) es una caña de bambú entera (1).

4. El panel de bambú de la reivindicación 1, en el que dicho panel (7) tiene un espesor de aproximadamente 4 a aproximadamente 25 mm.

5. El panel de bambú de la reivindicación 1, en el que los cortes diagonales (1, 1a) están divididos en dos conjuntos en los que los cortes en diagonal dentro de cada conjunto son sustancialmente paralelos entre sí, mientras que los dos conjuntos de cortes diagonales se intersectan entre sí.

6. El panel de bambú de la reivindicación 5, en el que un ángulo de entre aproximadamente 1° a 6está formado entre los cortes diagonales (1,1a) dentro de cada conjunto y en dirección de la fibra del panel de bambú (7).

7. Un procedimiento de fabricación de un panel de bambú, caracterizado porque comprende las etapas de:

a) abrir cortando de forma longitudinal una caña de bambú (1) a lo largo de toda su longitud para formar una o más piezas de pared de la caña de bambú (3) que comprenden una zona exterior (4), una zona media (5) y una zona interior (6);

b) ablandar dicha pared de caña de bambú (3) con alta temperatura;

c) formar una pluralidad de cortes diagonales (1, 1a) en dicha zona interior (6); y

d) aplanar dicha pared de caña (3) ablandada.

8. El procedimiento de la reivindicación 7, en el que la pared de la caña ablandada (3) es aplanada gradualmente mediante una pluralidad de dispositivos de prensado (16a-16g) con diferentes grados de arco de prensado.

9. El procedimiento de la reivindicación 8, en el que la pared de la caña ablandada (3) es prensada primero mediante un dispositivo de prensado (16a) que tiene el arco de prensado más grande, y es prensada por último por un dispositivo de prensando (16 g) que tiene el arco de presión más pequeño.

1. El procedimiento de la reivindicación 7, en el que la pared de la caña ablandada (3) es aplanada gradualmente por una pluralidad o conjunto de rodillos (21a-21e) con diferentes grados de arco.

11. El procedimiento de la reivindicación 7, en el que la pared de la caña ablandada (3) es prensada primero por un rodillo (21a) que tiene el grado de arco más grande, y es prensada por último por un rodillo (21 e) que tiene el grado de arco más pequeño.

12. El procedimiento de la reivindicación 7, en el que un ángulo de entre aproximadamente 1° a 6° es formado entre los cortes diagonales (1, 1a) y la dirección de la fibra del panel de bambú (7).

13. El procedimiento de la reivindicación 7, en el que la temperatura de ablandamiento oscila aproximadamente entre 14^ a 2 °C.

14. El procedimiento de la reivindicación 13, en el que la temperatura de ablandamiento oscila entre aproximadamente leO'C a IQO'C.

15. El procedimiento de la reivindicación 7, en el que dicha pared de la caña de bambú (3) es una caña de bambú entera (1).

16. El procedimiento de la reivindicación 7, en el que los cortes diagonales (1, 1a) están divididos en dos grupos en los que los cortes diagonales en cada conjunto son paralelos entre sí, mientras que los dos conjuntos de cortes diagonales se intersectan entre sí.

17. El procedimiento de la reivindicación 7, en el que la pared de la caña de bambú ablandada (3) es aplanada gradualmente bajo empuje de un eje giratorio en forma de cilindro (12).

18. El procedimiento de la reivindicación 7, en el que se elimina un espesor de aproximadamente ,3~2 mm de la pared de la caña de bambú (3) de las partes extremas de dicha zona interior (6) y dicha zona exterior (4).

Patentes similares o relacionadas:

COLUMBARIO, del 27 de Julio de 2020, de COMPOSGRAVE, S.L: 1. Columbario, que comprende un conjunto de unidades de columbario (2, 2') que incluyen unos espacios internos donde se depositan las urnas funerarias con […]

Moldura en material mineral, del 11 de Junio de 2020, de MARMOLES IZQUIERDO S.L: 1. Moldura en material mineral, de especial aplicación en la industria del arte funerario, así como en la construcción en general, caracterizado porque […]

COLUMBARIO, del 11 de Junio de 2020, de SALAS MASDEU,ANGEL: 1. Columbario, caracterizado por que está constituido a partir de un cuerpo de configuración prismático rectangular tubular, cerrado por su cara posterior, obtenido […]

PLANCHAS DE MÁRMOLES Y PIEDRAS REFORZADAS PARA SU APLICACIÓN EN ATAÚDES, FÉRETROS Y ELEMENTOS FUNERARIOS A PARTIR DE TABLAS DE MARMOLES Y PIEDRAS DE LOS BLOQUES EN BRUTO O TABLEROS EN BRUTO, del 5 de Junio de 2020, de PEREZ MAYORAL, Adrian: 1. Planchas de mármol o piedra reforzadas para su aplicación en ataúdes, féretros y elementos funerarios a partir de tablas de mármol o piedra de los […]

DISPOSITIVO DE SUJECIÓN DE PLACAS DE FORMACIÓN DE NICHOS CINERARIOS, del 27 de Mayo de 2020, de MARMOLES TOFÉ, S.L: 1. Dispositivo de sujeción de placas de formación de nichos cinerarios, para formar un cuerpo tubular compuesto por placas que se disponen […]

COLUMBARIO., del 8 de Mayo de 2020, de SALAS MASDEU,ANGEL: 1. Columbario, caracterizado porque está constituido mediante un cuerpo de configuración prismático hexagonal tubular, cerrado por su […]

TAPA PARA EL CIERRE DE NICHOS., del 6 de Mayo de 2020, de MAGRANE ESPAÑOL, Remei: 1. Tapa de cierre para nichos, caracterizada porque está constituida a partir de una plancha en la que se establece un núcleo principal de espuma rígida de poliisocianurato […]

COLUMBARIO MODULAR PARA EL ALMACENAMIENTO DE URNAS FUNERARIAS, del 5 de Marzo de 2020, de CORAL SMART INVEX, S.L: Columbario modular para el almacenamiento de urnas funerarias, que comprende una pluralidad de recipientes individuales acoplables entre sí en una disposición matricial, […]