Panel con cantos biselados y procedimiento para la fabricación de paneles de este tipo.

Procedimiento para la fabricación de paneles (1.1, 1.2), en particular paneles de suelo,

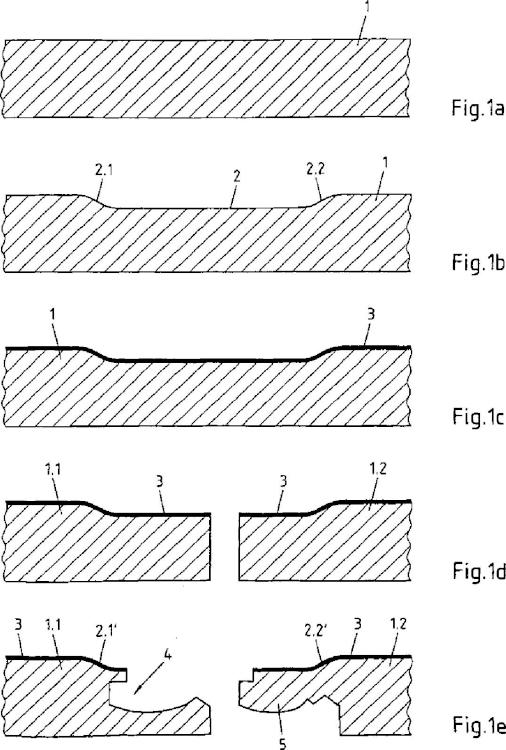

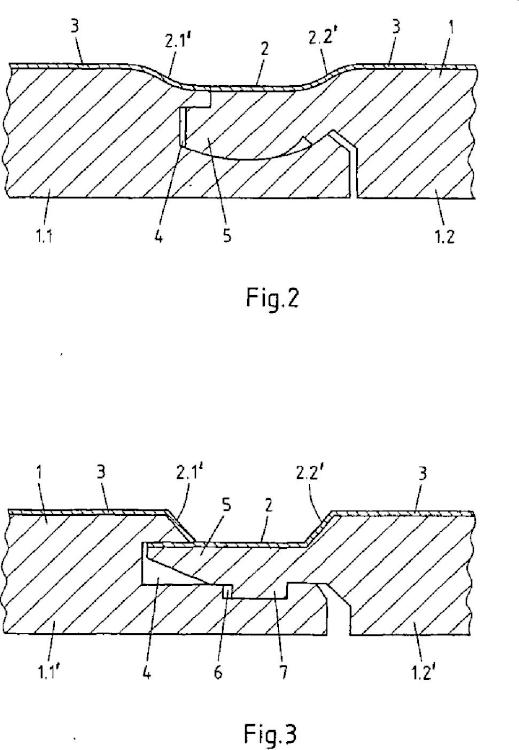

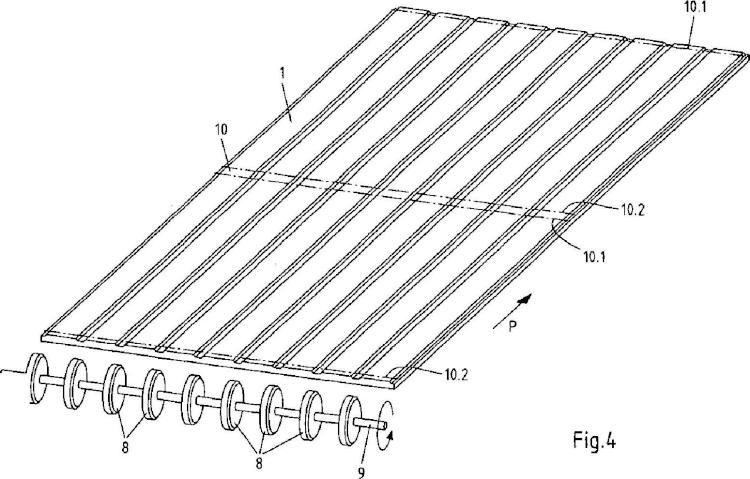

en el que sobre la cara superior de un tablero de soporte (1) fabricado a partir de material de madera se aplica una capa decorativa (3), preferentemente una capa decorativa de madera como recubrimiento directo mediante la aplicación de barniz y, a continuación, el tablero de soporte (1) es dividido en múltiples paneles (1.1, 1.2), y en el que cantos de los paneles son provistos de elementos de unión (4, 5), caracterizado por que antes de la aplicación de la capa decorativa (3) se realizan en el tablero de soporte (1) depresiones (2, 10) alargadas con flancos oblicuos (2.1, 2.2), estando los flancos (2.1, 2.2; 10.1, 10.2) destinados a definir en los cantos de los paneles (1.1, 1.2) terminados cantos biselados (2.1', 2.2'), recubriéndose los flancos (2.1, 2.2) de las depresiones antes de la división del tablero de soporte (1) mediante la aplicación de barniz, y por que el tablero de soporte (1) es dividido en los paneles (1.1, 1.2) en la zona de las depresiones (2, 10) alargadas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/056031.

Solicitante: Fritz Egger GmbH ; Co. OG.

Nacionalidad solicitante: Austria.

Dirección: Weiberndorf 20 6380 St. Johann in Tirol AUSTRIA.

Inventor/es: WOLF,ANSGAR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- E04F15/02 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04F TRABAJOS DE ACABADO DEL EDIFICIO, p. ej. ESCALERAS, REVESTIMIENTOS DE SUELOS (ventanas, puertas E06B). › E04F 15/00 Revestimientos de suelos (escalones E04F 11/104; revestimientos no especialmente adaptados a los suelos E04F 13/00; encintados E04F 19/02; felpudos metálicos para limpiar las suelas del calzado A47L 23/24; de materiales semejantes a los de las carreteras E01C; suelos portantes E04B 5/00). › Revestimientos de suelos compuestos de un cierto número de elementos semejantes (en capas E04F 15/16).

PDF original: ES-2552840_T3.pdf

Patentes similares o relacionadas:

Producto extruido que comprende material de cobertura superficial extruido para cubrir una cubierta de barco o de yate u otra área al aire libre, del 15 de Julio de 2020, de FLEXITEEK INTERNATIONAL A/S: Producto extruido que comprende un material de cobertura superficial extruido para cubrir una cubierta de barco o de yate u otra área al aire libre , […]

JUEGO DE PIEZAS PARA LA CONSTRUCCIÓN DE MOSAICOS, del 2 de Julio de 2020, de BLOQUES MONTSERRAT, S.L: Juego de piezas para la construcción de mosaicos, aplicable para el recubrimiento de superficies, que comprende unas piezas de diferentes formas, […]

Procedimientos y sistemas de iluminación de losetas, del 17 de Junio de 2020, de Signify North America Corporation: Una unidad de luz de techo, que comprende - un alojamiento, teniendo el alojamiento un interior, - una pluralidad de fuentes de luz […]

Panel de suelo con un sistema de bloqueo mecánico, del 17 de Junio de 2020, de I4F LICENSING NV: Panel , que comprende un lado superior de panel (1a) y un lado inferior de panel (1b) así como al menos cuatro cantos de panel, que se oponen por parejas, […]

Dispositivo nivelador y espaciador para productos de losa, del 3 de Junio de 2020, de Cortag Indústria E Comércio Ltda: Un dispositivo espaciador nivelador para colocar productos de losa (P) para superficies de colocación de revestimiento, que comprende: - un soporte (S) que comprende una […]

Sistema de fijación de listones para formar un suelo o un piso elevado, del 27 de Mayo de 2020, de BURGER ET CIE: Sistema de fijación desmontable de listones yuxtapuestos para formar un piso por ejemplo de terraza, que consta de sujeciones dispuestas […]

Elemento perfilado para terrazas y balcones, del 27 de Mayo de 2020, de Progress Profiles SPA: Un elemento perfilado para terrazas y balcones que comprende un ala sustancialmente plana para anclar el elemento perfilado al suelo, […]

Bloqueo mecánico de paneles de suelo, del 13 de Mayo de 2020, de VALINGE INNOVATION AB: Conjunto de paneles (1, 1') de suelo esencialmente idénticos dotado de un sistema de bloqueo que comprende una lengüeta flexible independiente […]