Nebulizador de membrana y procedimiento para soldar una membrana con un soporte en la producción de un nebulizador de membrana.

Nebulizador de membrana para la generación de aerosol en un dispositivo de terapia con aerosol,

que comprende:

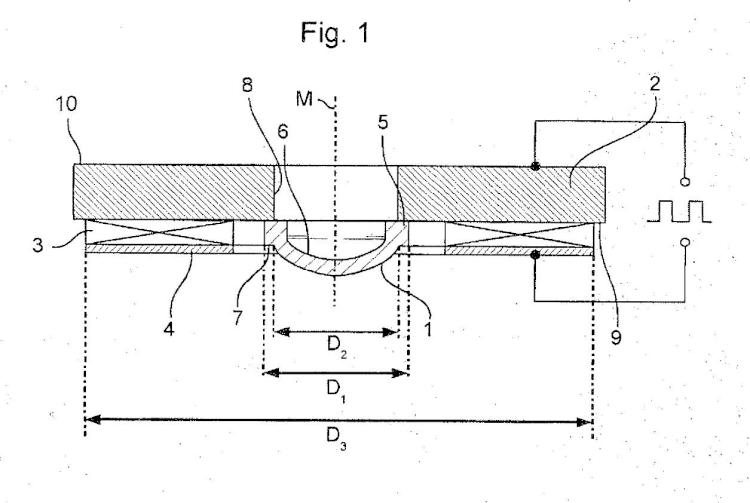

una membrana (1) con una zona (6) eficaz, en la que están dispuestos varios orificios pasantes para nebulizar un fluido, y una zona de fijación que rodea completamente la zona (6) eficaz; y

un soporte (2) plano con una abertura (8), en el que la membrana (1) dispuesta en la abertura (8) está fijada al soporte 10 (2) de tal manera que en un primer lado (9) del soporte (2) tiene lugar la nebulización y en el segundo lado (10) opuesto del soporte (2) el fluido se acumula sobre la membrana (1), caracterizado porque

la membrana (1) está abombada y la zona de fijación está diseñada como collar (7) que se apoya de manera plana sobre el primer lado (9) del soporte (2) y está soldada completamente con el soporte (2) mediante un procedimiento de soldadura por resistencia, y un elemento piezoeléctrico (3) está fijado al primer lado (9) del soporte (2), en el que puede aplicarse una tensión alterna a través de un primer electrodo (4) y a través del soporte (2).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/057718.

Solicitante: PARI PHARMA GMBH.

Nacionalidad solicitante: Alemania.

Dirección: MOOSSTRASSE 3 82319 STARNBERG ALEMANIA.

Inventor/es: PUMM,GERHARD, SEIFERT,RENÉ, HOLZMANN,PHILIPP, BRUNE,NICOLE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61M11/00 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61M DISPOSITIVOS PARA INTRODUCIR AGENTES EN EL CUERPO O PARA DEPOSITARLOS SOBRE EL MISMO (introducción de remedios en o sobre el cuerpo de animales A61D 7/00; medios para la inserción de tampones A61F 13/26; dispositivos para la administración vía oral de alimentos o medicinas A61J; recipientes para la recogida, almacenamiento o administración de sangre o de fluidos médicos A61J 1/05 ); DISPOSITIVOS PARA HACER CIRCULAR LOS AGENTES POR EL CUERPO O PARA SU EXTRACCION (cirugía A61B; aspectos químicos de los artículos quirúrgicos A61L; magnetoterapia utilizando elementos magnéticos colocados dentro del cuerpo A61N 2/10 ); DISPOSITIVOS PARA INDUCIR UN ESTADO DE SUEÑO O LETARGIA O PARA PONERLE FIN. › Pulverizadores o vaporizadores especialmente concebidos para usos médicos.

- A61M15/00 A61M […] › Inhaladores.

- B05B17/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05B APARATOS DE PULVERIZACION; APARATOS DE ATOMIZACION; TOBERAS O BOQUILLAS (mezcladores de pulverización con toberas B01F 5/20; procedimientos para aplicar líquidos u otros materiales fluidos a superficies por pulverización B05D). › B05B 17/00 Aparatos de pulverización o de atomización de líquidos o de otros materiales fluidos, no cubiertos por ningún grupo de esta subclase (soltado o largado en vuelo de materia polvorienta, líquida o gaseosa B64D 1/16). › que utilizan vibraciones ultrasónicas.

- B23K11/00 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura por resistencia; Seccionamiento por calentamiento por resistencia.

- B23K11/093 B23K […] › B23K 11/00 Soldadura por resistencia; Seccionamiento por calentamiento por resistencia. › para juntas curvilíneas situadas en un plano.

- B23K11/22 B23K 11/00 […] › Seccionamiento por calentamiento por resistencia.

PDF original: ES-2552641_T3.pdf

Patentes similares o relacionadas:

Inhalador de polvo seco, del 29 de Julio de 2020, de Iconovo AB: Inhalador de polvo seco con un extremo distal y un extremo proximal, comprendiendo el inhalador de polvo seco: por lo menos una entrada […]

Inhalador, del 29 de Julio de 2020, de Norton (Waterford) Limited: Un módulo electrónico para un inhalador , comprendiendo el módulo electrónico:

una tapa del módulo electrónico que comprende una guía […]

Inhalador, del 29 de Julio de 2020, de Norton (Waterford) Limited: Un módulo electrónico para un inhalador , comprendiendo el módulo electrónico:

una tapa del módulo electrónico que comprende una guía […]

Inhibidor de galactósido de galectina-3 y su uso para tratar fibrosis pulmonar, del 29 de Julio de 2020, de Galecto Biotech AB: Un dispositivo adecuado para administración pulmonar en el que dicho dispositivo es un inhalador de polvo seco que comprende una composición que comprende un compuesto de […]

Inhibidor de galactósido de galectina-3 y su uso para tratar fibrosis pulmonar, del 29 de Julio de 2020, de Galecto Biotech AB: Un dispositivo adecuado para administración pulmonar en el que dicho dispositivo es un inhalador de polvo seco que comprende una composición que comprende un compuesto de […]

Inhalador de polvo seco de dosis única, del 29 de Julio de 2020, de Iconovo AB: Inhalador de polvo seco que comprende:

un alojamiento con una parte de alojamiento inferior para formar por […]

Inhalador de polvo seco de dosis única, del 29 de Julio de 2020, de Iconovo AB: Inhalador de polvo seco que comprende:

un alojamiento con una parte de alojamiento inferior para formar por […]

Inhalador, del 29 de Julio de 2020, de BOEHRINGER INGELHEIM INTERNATIONAL GMBH: Inhalador para la inhalación de una formulación desde un soporte preferentemente en forma de banda, en forma de tira, a modo de blíster […]

Inhalador, del 29 de Julio de 2020, de BOEHRINGER INGELHEIM INTERNATIONAL GMBH: Inhalador para la inhalación de una formulación desde un soporte preferentemente en forma de banda, en forma de tira, a modo de blíster […]

Pulverizador de aerosol aséptico, del 22 de Julio de 2020, de JOHNSON & JOHNSON CONSUMER INC: Un dispositivo de pulverización portátil (también llamado 'pulverizador', 'nebulizador' o 'atomizador') que comprende un armazón que incluye una […]

Inhalador de polvo seco que comprende un mecanismo de bloqueo, del 22 de Julio de 2020, de Iconovo AB: Inhalador de medicamento en polvo seco para medir una inhalación de un medicamento en polvo seco, que comprende: por lo menos una entrada […]

Dispositivo dispensador de doble cámara, del 1 de Julio de 2020, de Cambium Medical Technologies LLC: Un dispositivo dispensador de un solo uso que comprende: una cámara seca que comprende material liofilizado; una cámara húmeda […]