Muelle de lámina para vehículo y método para producir el muelle de lámina.

Procedimiento de producción de un muelle de lámina para un vehículo,

que consiste en:mantener un cuerpo principal de muelle, producido a partir de un acero para muelles cuya durezaBrinell es menor de 555 HBW y no inferior a 388 HBW, lo que corresponde a un diámetro menor de2,70 mm de dureza y no inferior a 3,10 mm de dureza en una marca de bola Brinell, a una temperaturade 150 a 400 ºC;

aplicar una carga en la misma dirección en la que va a ser utilizado el cuerpo principal de muelle; y

realizar un primer chorreo con granalla en el plano en el que se aplica una tensión de tracción;

aplicándose una tensión de tracción de 1200 a 1900 MPa mediante la carga.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2002/012552.

Solicitante: NHK SPRING CO.LTD..

Nacionalidad solicitante: Japón.

Dirección: 10, FUKUURA 3-CHOME, KANAZAWA-KU YOKOHAMA-SHI, KANAGAWA 236-0004 JAPON.

Inventor/es: YANO, JUNICHI, TANGE,AKIRA, AKEDA,MAMORU, OKUYAMA,ISAMU.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B24C1/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24C TRATAMIENTO POR CHORRO ABRASIVO O CHORRO ANALOGO, CON MATERIALES EN PARTICULAS. › B24C 1/00 Métodos para la utilización del chorro abrasivo con vistas a la realización de un trabajo determinado; Utilización de equipos auxiliares vinculados a estos métodos. › para compactar superficies, p. ej. por granallado (para deformar chapas, tubos o perfiles metálicos B21D 31/06; tratamiento metalúrgico C21D 7/00, C22F 1/00).

- B60G11/02 B […] › B60 VEHICULOS EN GENERAL. › B60G SUSPENSION DE VEHICULOS (vehículos de colchón de aire B60V; montajes entre el chasis y el cuerpo del vehículo B62D 24/00). › B60G 11/00 Suspensiones elásticas caracterizadas por la disposición, el emplazamiento o el tipo de resorte (suspensión de una sola rueda por brazo giratorio elástico por sí mismo B60G 3/00; regulación de las características del resorte B60G 17/00; resortes en sí F16F). › que tienen resortes de láminas solamente.

- C21D7/06 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 7/00 Modificación de las propiedades físicas del hierro o el acero por deformación (aparatos para el trabajo mecánico de metales B21, B23, B24). › por chorreado o similares.

- C21D9/02 C21D […] › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para resortes.

PDF original: ES-2399388_T3.pdf

Fragmento de la descripción:

Muelle de lámina para vehículo y método para producir el muelle de lámina

ANTECEDENTES DE LA INVENCIÓN

1. Campo de la invención

La presente invención se refiere a un método para producir un muelle de lámina para una suspensión de vehículos tales como coches de pasajeros, camiones, autobuses, trenes y similares, con el fin de aumentar al máximo la durabilidad del mismo.

2. Descripción de la técnica relacionada

Hasta ahora, los muelles de lámina para un vehículo (en adelante denominados simplemente “muelles de lámina”) se producen, después de formar un acero para muelles, mediante enfriamiento brusco, templado y realización de un chorreo con granalla a temperaturas ordinarias. En este caso, el chorreo con granalla es un proceso en el que se lanza granalla de acero a alta velocidad para que impacte sobre una superficie en la que se produce una tensión de tracción cuando el muelle de lámina está montado en un vehículo, generando así una tensión residual de compresión en la parte superficial y mejorando la durabilidad.

En los últimos años también se ha dado a conocer un stress-peening (chorreo con granalla de acero mientras la pieza está en estado de trabajo) para impartir tensión al acero para muelles, tal como proponen la Patente G. B. nº 959, 801 y la Solicitud de Patente Japonesa, Primera Publicación, nº 148537/93. En este stress-peening se puede obtener una tensión residual de compresión grande en comparación con la obtenida con el chorreo con granalla convencional.

Los aceros para muelles de lámina SUP6 (acero al silicio manganeso) SUP9 o SUP9A (acero al manganeso cromo) y SUP11A (acero al manganeso cromo boro) se han utilizado de forma generalizada, y su dureza Brinell, después de un tratamiento térmico de endurecimiento y templado, es de 388 a 461 HBW (correspondiente a un diámetro de 2, 85 a 3, 10 mm en una marca de bola Brinell) . En los últimos años se ha investigado sobre el uso del SUP10 (acero al cromo vanadio) , cuya dureza Brinell es de 444 a 495 HBW (correspondiente a un diámetro de 2, 75 a 2, 90 mm en una marca de bola Brinell) . De acuerdo con este tipo de acero, dado que su dureza es alta y que el grano puede ser fino, la durabilidad se puede mejorar adicionalmente, aunque la tensión residual de compresión es aproximadamente igual a la obtenida en el caso del stress-peening.

La Figura 8 es un diagrama de fatiga que muestra los resultados de una prueba de fatiga utilizando un muelle de lámina (1) de acero tipo SUP9 o SUP9A, SUP11A y en el que el chorreo con granalla a temperatura ordinaria se lleva a cabo después del tratamiento térmico, un muelle de lámina (2) del mismo tipo de acero que el muelle de lámina (1) , en el que se lleva a cabo un stress-peening a temperatura ordinaria después del tratamiento térmico, y un muelle de lámina (3) de acero tipo SUP10, en el que se lleva a cabo un stress-peening después del tratamiento térmico. Se ha de señalar que en esta prueba de fatiga se ajustó una tensión (tensión media) de 686 MPa en el muelle de lámina, y se asignó una amplitud de tensión a la tensión. Como muestra la Figura 8, las frecuencias de fatiga observadas fueron (1) < (2) < (3) . Las tensiones residuales de compresión en los muelles de lámina (2) y (3) fueron de 80 kgf/mm2.

Por consiguiente, en el caso de la realización del stress-peening utilizando SUP10 se mejora en gran medida la durabilidad. Sin embargo, existe la desventaja de que el coste de material del SUP10 es alto, ya que es más caro que el SUP6 y el SUP9.

El documento DE 1 427 382 da a conocer un proceso de producción de un muelle de lámina para un vehículo, consistiendo dicho proceso en:

sujetar un cuerpo principal de muelle hecho de un acero para muelles;

aplicar una carga en la misma dirección en la que se va a utilizar el cuerpo principal de muelle; y

realizar un primer chorreo con granalla en el plano en el que se aplica una tensión de tracción.

SUMARIO DE LA INVENCIÓN

Los objetivos de la presente invención consisten en proporcionar un muelle de lámina que tenga una durabilidad igual a la del SUP10 realizado mediante un stress-peening incluso aunque se utilicen materiales económicos como el SUP9 y el SUP11, y un procedimiento para producir dicho muelle.

El procedimiento para producir un muelle de lámina según la presente invención incluye las características de la reivindicación 1.

Más abajo se explican las razones de los límites de los valores numéricos arriba mencionados con la actuación según la presente invención. En las siguientes descripciones el chorreo con granalla de la presente invención también se puede denominar stress-peening en caliente.

Dureza del acero para muelles: 388 a 555 HBW

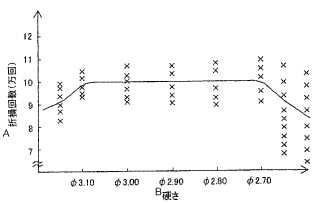

La Figura 1 muestra un diagrama de fatiga de la frecuencia de fatiga referente al muelle de lámina hecho del acero para muelles, cuya dureza después de enfriamiento brusco y templado se ajustó a diversos valores y en el que se realizó un stress-peening en caliente.

Este stress-peening en caliente se llevó a cabo manteniendo una temperatura de 250 a 300 ºC, mientras se aplicaba una tensión de 1400 MPa en el plano en el que actúa la tensión de tracción del muelle de lámina.

Esta prueba de fatiga se llevó a cabo bajo las condiciones de una tensión media de 686 MPa y una amplitud de tensión de 720 MPa.

Como muestra la Figura 1, en el caso en el que la dureza del acero para muelles es una dureza correspondiente a un diámetro menor de 2, 70 mm y no inferior a 3, 10 mm en una marca de bola Brinell (HBD) , se puede asegurar una frecuencia de fatiga de 100.000 veces. Sin embargo, cuando el valor de la dureza se desvía de dicho intervalo, la frecuencia de fatiga es inferior a 100.000 veces.

HBD se muestra como el diámetro de las marcas producidas al apretar una esfera de carburo cimentado, que presenta un diámetro de 10 mm, sobre la superficie de la muestra con una carga de 3.000 kgf. Esta es la razón por la que la dureza del acero para muelles es mayor de 2, 70 mm en HBD, la sensibilidad de entalladura aumentó incrementando la variabilidad de la durabilidad, y de este modo disminuyó la frecuencia de fatiga media. Además, cuando el material es duro se plantea el problema de que la dureza de la granalla del stress-peening es menor que la del material. A causa de ello, el procesamiento mediante la granalla se hace difícil y la formación de una capa con tensión residual de compresión, que es la más eficaz en la mejora de la resistencia a la fatiga, resulta insuficiente, y esto está también relacionado con el problema esencial de que no se logra mejorar la resistencia a la fatiga.

Además, la característica de fluencia a baja temperatura (resistencia de solidificación) diminuye con el valor de 3, 1 mm en HBD, y por lo tanto también disminuye la frecuencia de fatiga. La Figura 2 muestra un diagrama de un resultado de la medición de esfuerzos de corte residuales, en el caso en el que se había realizado un stress-peening en caliente, en el cuerpo del muelle producido a partir del acero para muelles en el que la dureza después del enfriamiento brusco y templado se ajustó a diversos valores, a continuación se aplicó una tensión de 100 MPa al cuerpo del muelle durante 72 horas, y finalmente se retiró la tensión. Como muestra la Figura 2, en el caso en el que la dureza del acero para muelles es menor de 3, 10 mm en HBD, el esfuerzo de corte residual aumenta rápidamente, lo que provoca una disminución de la resistencia de solidificación.

Temperatura de stress-peening en caliente: 150 a 400 ºC

La Figura 3 muestra un diagrama de la relación entre la profundidad desde la superficie del material y la magnitud de la tensión residual de compresión, con respecto a los muelles de lámina producidos con diversos tipos de acero, cuya temperatura de mantenimiento después de enfriamiento brusco y templado se ajustó a diversos valores y en los que se realizó un stress-peening en caliente. Tal como muestra la Figura 3, en el caso de la realización del stress-peening en caliente a 150 ºC, a pesar de utilizar un acero para muelles típico, tal como el SUP9, la tensión residual de compresión y la profundidad de ésta son mayores que en el caso de la realización del stress-peening de SUP10 a temperaturas ordinarias. Además, en el caso de la realización del stress-peening en caliente a 400 ºC, la tensión residual de compresión aumenta rápidamente y la profundidad de la misma también se incrementa de forma drástica. En cambio, en el caso de la realización del stress-peening en materiales típicos a temperaturas ordinarias, la tensión residual de compresión es menor que en el caso de la realización... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de producción de un muelle de lámina para un vehículo, que consiste en:

mantener un cuerpo principal de muelle, producido a partir de un acero para muelles cuya dureza Brinell es menor de 555 HBW y no inferior a 388 HBW, lo que corresponde a un diámetro menor de 5 2, 70 mm de dureza y no inferior a 3, 10 mm de dureza en una marca de bola Brinell, a una temperatura de 150 a 400 ºC;

aplicar una carga en la misma dirección en la que va a ser utilizado el cuerpo principal de muelle; y

realizar un primer chorreo con granalla en el plano en el que se aplica una tensión de tracción;

aplicándose una tensión de tracción de 1200 a 1900 MPa mediante la carga.

4. Procedimiento de producción de un muelle de lámina para un vehículo según la reivindicación 1, en el que una tensión residual de compresión se distribuye dentro del intervalo de profundidad de 0, 4 a 0, 6 mm desde la superficie en el plano en el que actúa la tensión de tracción, y en el que el valor máximo de la tensión residual de compresión es de 800 a 1800 N/mm2.

Patentes similares o relacionadas:

Resorte de alta resistencia, procedimiento de producción del mismo, acero para resorte de alta resistencia, y procedimiento de producción del mismo, del 13 de Mayo de 2020, de MITSUBISHI STEEL MFG. CO., LTD.: Un resorte de alta resistencia que contiene, en % en masa, C: de 0,40 a 0,50%, Si: de 1,00 a 3,00%, Mn: de 0,30 a 1,20%, Ni: de 0,05 a 0,50%, Cr: de 0,35 a 1,50%, Mo: de 0,03 […]

Tubo hueco sin costura para resorte de alta resistencia, del 19 de Febrero de 2020, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un tubo hueco sin costura para un resorte de alta resistencia, que comprende un material de acero que consiste en: de 0,2 % en masa a 0,7 % en masa de C, […]

Elemento de resistencia y procedimiento de fabricación del mismo, del 16 de Octubre de 2019, de NHK SPRING CO.LTD.: Elemento de resistencia que comprende, en % en masa, del 0.5 al 0.7% de C, del 1.0 al 2.0% de Si, del 0.1 al 1.0% de Mn, del 0.1 al 1.0% de Cr, […]

Alambrón y cable de acero usando el mismo, del 14 de Agosto de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un alambrón que consiste en: en porcentaje de masa, en lo sucesivo en el presente documento lo mismo para la composición química; C en un contenido […]

Dispositivo de calentamiento continuo para muelles helicoidales y método de calentamiento usando dicho dispositivo, del 27 de Febrero de 2019, de Daewon Applied Eng. Co: Un dispositivo de calentamiento continuo para muelles helicoidales, incluyendo el dispositivo: un par de rodillos ahusados configurados para soportar y girar el […]

Dispositivo de resorte de suspensión y resorte en espiral de suspensión, del 30 de Enero de 2019, de NHK SPRING CO.LTD.: Un resorte en espiral de suspensión que comprende: una porción (12a) de vuelta de extremo inferior, que es menor que una vuelta de un extremo inferior (40a) […]

Acero para muelles de alta resistencia, del 23 de Enero de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un acero para muelles de alta resistencia que contiene: C: 0,15-0,33 % (significa % en masa, en adelante lo mismo); Si: 1-3,5 %; Mn: […]

Acero de resorte de alta resistencia, procedimiento de producción de un resorte de alta resistencia y resorte de alta resistencia, del 10 de Septiembre de 2018, de NHK SPRING CO.LTD.: Un acero para resorte de alta resistencia caracterizado porque consiste en: C: de 0,38 a 0,44 %, Si: de 2,00 a 2,30 %, Mn: de 0,79 a 1,25 %, Cr: de 0,10 a 0,43 %, […]