Motor de cilindros pivotantes.

1. Motor de cilindros pivotantes, caracterizado por el diseño de cilindro y biela fusionadas en una única pieza rígida.

2. Motor de cilindros pivotantes, según reivindicación anterior, caracterizado por el diseño de camisa de sección circular para cada cilindro-biela con al menos un orificio de entrada de mezcla de combustible y al menos otro de salida de gases, de sección alargada en el sentido del giro.

3. Motor de cilindros pivotantes, según reivindicaciones anteriores, caracterizado por el diseño de bancada fija de cilindros con cavidades de sección circular para albergar las camisas de sección circular descritas en la reivindicación 2. Provista de al menos un orificio circular de entrada de mezcla de combustible y de al menos otro orificio circular de salida de gases, coincidentes en el mismo plano que los orificios descritos en la reivindicación 2.

4. Motor de cilindros pivotantes, según reivindicaciones anteriores, caracterizado por la ausencia de árbol de levas, de levas propiamente dichas, de muelles de recuperación de las levas y de correa de distribución.

Tipo: Modelo de Utilidad. Resumen de patente/invención. Número de Solicitud: U201400688.

Solicitante: GÁNDARA PEREIRA, Juan José.

Nacionalidad solicitante: España.

Inventor/es: GÁNDARA PEREIRA,Juan José.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F02B75/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02B MOTORES DE COMBUSTION INTERNA DE PISTONES; MOTORES DE COMBUSTION EN GENERAL (plantas de turbinas de gas F02C; plantas de motores de desplazamiento positivo de gas caliente o de productos de combustión F02G). › Otros motores, p. ej. motores de un solo cilindro.

Fragmento de la descripción:

Motor de combustión interna en el que se fusionan en una única pieza cilindro y biela, de esta manera el cilindro hace la misma oscilación que la biela, por lo que es necesario que la cámara que alberga el cilindro pase a descomponerse en dos piezas, una exterior fija para todos los cilindros y otra interior circular para cada cilindro de la bancada, que rota dentro de la exterior describiendo un giro oscilatorio pivotante horizontal.

Indicación del estado de la técnica actual:

Actualmente los motores de combustión interna se componen de un bloque de motor o bancada , que incluye al menos un cilindro, que realiza un movimiento de subida y bajada dentro de una cámara de combustión, delimitada por la parte superior por una culata y lateralmente por una camisa, el cilindro se encuentra conectado con una biela mediante una articulación, y ésta a su vez, se encuentra conectada a un cigüeñal mediante un eje que permite la rotación de éste. La biela es empujada verticalmente hacia abajo por el cilindro en la cabeza superior y en su extremo inferior provoca una rotación que es transmitida al cigüeñal, el cual, aprovecha la inercia para volver a empujar la biela hacia arriba. En segundo lugar, es necesario disponer en la culata de, al menos, una válvula que esté abierta solamente en la fase de admisión para que entre el combustible y de, al menos, otra válvula que esté abierta solamente en la fase de expulsión de gases, las cuales tienen que estar sincronizadas con el cigüeñal mediante una correa de distribución para que abran y cierren en el momento justo para no chocar con el cilindro que invade el espacio de las válvulas abiertas cuando sube hasta el punto más alto. Todo esto implica disponer de una correa de distribución, de un árbol de levas para abrir y cerrar las válvulas de admisión, de otro árbol de levas para abrir y cerrar las válvulas de expulsión, de las válvulas de admisión, de las válvulas de expulsión (8), de los muelles de recuperación de las válvulas de admisión para devolverlas a su posición de cerrado cuando no son pulsadas por las levas y de los muelles de recuperación de las válvulas de expulsión para devolverlas a su posición de cenado cuando no son pulsadas por las levas.

Problema técnico planteado:

En primer lugar, en el momento en que se produce la explosión de la mezcla en la cámara de combustión, para que el cilindro pueda empujar la biela hacia abajo, el eje de la biela, no puede ser coincidente con el eje del cilindro, para posibilitar que el giro del cigüeñal se decante siempre hacia el mismo lado, por lo que la transmisión de fuerza de un elemento al otro sufre una merma, resultando que la fuerza original se deriva en una fuerza secundaria aprovechable de menor magnitud y otra fuerza perpendicular a ésta última no aprovechable porque empuja lateralmente la camisa en dirección perpendicular a la biela. Lo cual significa que no se aprovecha todo el combustible gastado para hacer girar el cigüeñal.

En segundo lugar, la correa de distribución hay que sustituirla al cabo de varios miles de kilómetros, lo cual, supone un gasto adicional.

En tercer lugar, la rotación de las levas implica que hay que vencer la resistencia de los muelles de recuperación de la posición de las válvulas, lo cual, implica otro gasto adicional de combustible.

En cuarto lugar, la válvula de admisión abren hacia dentro de la cámara de combustión, esto produce una zona de sombra a la hora de repartir uniformemente la mezcla pulverizada de combustible en la cámara de combustión.

En quinto lugar, se produce el mismo efecto que en el apartado anterior con la válvula de expulsión a la hora de abrir para permitir la salida de gases.

Solución planteada:

Partiendo del estado de la técnica actual, se fusiona en una única pieza cilindro y biela, de esta manera, el cilindro hace la misma oscilación que la biela y el eje que determina el desplazamiento es único y la fuerza generada en la cámara de combustión es transmitida a lo largo de la nueva pieza cilindro-biela. Para ello, es necesario que la cámara que alberga el cilindro pase a descomponerse en dos piezas, una exterior fija que llamamos bancada para todos los cilindros y otra interior circular que denominamos camisa para cada cilindro de la bancada, la cual rota dentro de la exterior describiendo el giro oscilatorio pivotante horizontal que le marca la pieza cilindro- biela.

Para la admisión de combustible, se hace un orificio circular en la bancada de cilindros y otro orificio de sección más ancha en la dirección de giro en la camisa circular, dicha anchura será lo suficientemente amplia en la camisa pivotante para permitir que la inyección dure el tiempo necesario para inyectar la cantidad de combustible óptima para el rendimiento del motor. Ambos orificios estarán estratégicamente colocados para que sean coincidentes solamente en la fase de admisión de combustible y no coincidentes en el resto de las fases. Cumpliendo de esta manera la función de las válvulas de admisión de la técnica actual.

Para la expulsión de gases de escape, se hace también un orificio circular en la bancada de cilindros y otro orificio de sección más ancha en la dirección de giro en la camisa circular, dicha anchura será lo suficientemente amplia en la camisa pivotante para permitir una salida de gases de escape óptima para el rendimiento del motor. Ambos orificios estarán también estratégicamente colocados para que sean coincidentes solamente en la fase de expulsión de gases y no coincidentes en el resto de las fases. Cumpliendo de esta manera la función de las válvulas de salida de gases de escape de la técnica actual.

Ventajas:

La fuerza generada en la cámara de combustión interna, es aprovechada al 100% porque es transmitida en la misma dirección que el eje longitudinal de la nueva pieza cilindro-biela, sin sufrir ninguna merma. Como consecuencia, se produce un ahorro de combustible.

Se suprimen las válvulas, los muelles de las válvulas, el árbol de levas, las levas y la correa de distribución, con el consiguiente ahorro en el coste de fabricación del motor y también ahorro en el posterior mantenimiento, ya que se evita el cambio de la correa de distribución cada ciertos miles de kilómetros.

Se evita el riesgo derivado de una hipotética rotura de la correa de distribución, lo que derivaría en una rotura del motor, ya que el movimiento del cilindro aplastaría las válvulas.

Se produce también un ahorro de combustible derivado del accionamiento de las válvulas, ya que éstas disponen de un muelle de recuperación que es necesario presionar cada vez que se abren.

Al prescindir de la válvula de admisión, se optimiza el reparto en la inyección de combustible dentro de la cámara de combustión, ya que la válvula abre hacia dentro de la cámara, produciendo una zona de sombra, en el reparto de la mezcla, lo cual, no ocurre con la solución propuesta.

Al prescindir de la válvula de expulsión, se optimiza la salida de gases de escape desde la cámara de combustión, ya que la válvula abre hada dentro de la cámara, produciendo una zona de sombra, en la salida de gases, lo cual, no ocurre con la solución propuesta.

Explicación de las figuras de los planos:

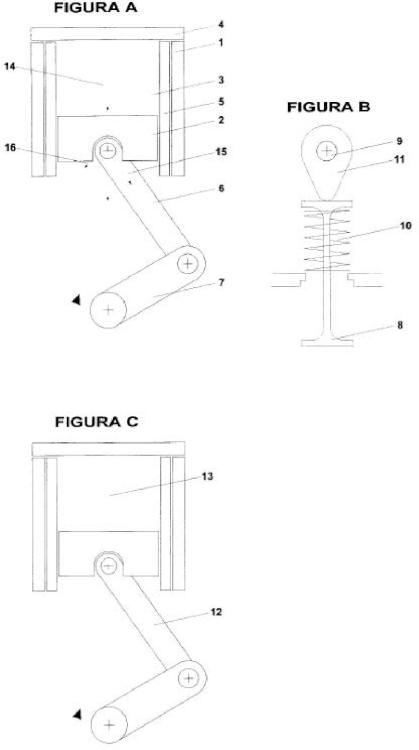

Figura A: Es un esquema en el que se detallan las partes de un motor actual y representa esquemáticamente la fuerza que se genera en el cilindro y su descomposidón en otras dos fuerzas equivalentes a la primera, de las cuales solo se aprovecha una.

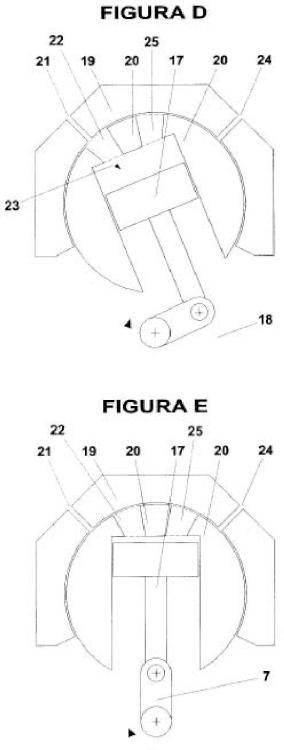

Figura B: Se representan las piezas que componen una válvula en un motor actual, es válida tanto para válvula de admisión como para válvula de expulsión de gases.

Figura C: Se representan los ejes del cilindro y de la biela en un motor convencional en el momento de la combustión en la cámara, en el que se puede observar que los ejes no son coincidentes, motivo por el cual se produce una descomposición de la fuerza aplicada sobre el cilindro al ser transmitida a la biela.

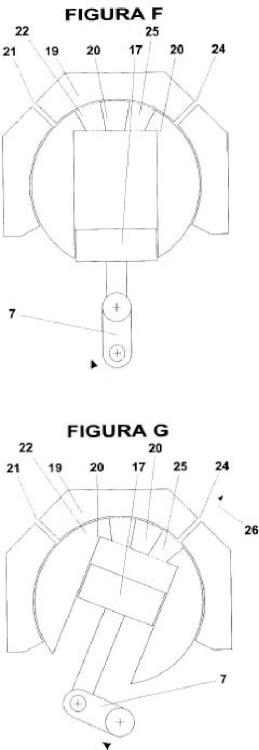

Figura D: Se representan las piezas que componen el motor de la nueva solución propuesta, en una posición correspondiente a la fase de admisión, en la que es coinddente el orificio de admisión de la bancada con el orificio de admisión en la camisa pivotante, y se representa con una flecha la entrada del combustible en la cámara, mientras que los orificios de salida de gases se puede observar que no son coincidentes, para impedir qué salga el combustible.

Figura E: Se representan las piezas que componen el motor de la nueva solución propuesta, en una posición correspondiente a la fase de compresión, en la que la cámara de combustión está completamente estanca, ya que no coinciden ninguno de los orificios...

Reivindicaciones:

1. Motor de cilindros pivotantes, caracterizado por el diseño de cilindro y biela fusionadas en una única pieza rígida.

2. Motor de cilindros pivotantes, según reivindicación anterior, caracterizado por el diseño de camisa de sección circular para cada cilindro-biela con al menos un orificio de entrada de mezcla de combustible y al menos otro de salida de gases, de sección alargada en el sentido del giro.

3. Motor de cilindros pivotantes, según reivindicaciones anteriores, caracterizado por el diseño de bancada fija de cilindros con cavidades de sección circular para albergar las camisas de sección circular descritas en la reivindicación 2. Provista de al menos un orificio circular de entrada de mezcla de combustible y de al menos otro orificio circular de salida de gases, coincidentes en el mismo plano que los orificios descritos en la reivindicación 2.

4. Motor de cilindros pivotantes, según reivindicaciones anteriores, caracterizado por la ausencia de árbol de levas, de levas propiamente dichas, de muelles de recuperación de las levas y de correa de distribución.

Patentes similares o relacionadas:

Motor rotativo de combustión interna, del 16 de Marzo de 2020, de MUÑOZ SAIZ,MANUEL: 1. Motor rotativo de combustión interna, utilizando un cámara para compresión y otra para la explosión y expansión, que consiste en utilizar dos cámaras cilíndricas contiguas […]

Vehículo de motor del tipo de montar o horcajadas, del 9 de Mayo de 2012, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Un vehículo de motor del tipo de montar a horcajadas, incluyendo: un bastidor de carrocería ; una cubierta que cubre al menos parte de dicho […]

MECANISMO PENDULAR EQUILIBRADO Y MODULAR., del 1 de Abril de 2005, de TAUROZZI,EDUARDO: Mecanismo pendular equilibrado y modular que puede utilizarse en dispositivos tales como bombas de vacío, compresores, motores y sopladores, que posee dos cilindros toroidales […]

MOTOR PISTON PENDULAR 2 TIEMPOS, del 16 de Enero de 1998, de VALLICIERGO PORTILLA, VICENTE: 1. MOTOR PISTON PENDULAR DE DOS TIEMPOS, CARACTERIZADO PORQUE ESTA CONSTITUIDO POR UN PISTON DE FORMA RECTANGULAR QUE ACCIONADO POR LA BIELA GIRA SOBRE UN EJE […]

MOTOR DE COMBUSTION INTERNA DE PISTON GIRATORIO ALTARNATIVO., del 1 de Julio de 1991, de LOPEZ-ARAQUISTAIN BERICOCHEA, ALFREDO: MOTOR DE COMBUSTION INTERNA CON UN CILINDRO CON CUATRO RECAMARAS DE COMBUSTION INDEPENDIENTES PERO INTERRELACIONADAS, CON UN UNICO PISTON COMUN A ELLAS. DISPONE DE VALVULAS […]

MOTOR DE CILINDROS RADIALES Y PISTONES EN ROTACION CONTRAPUESTA., del 16 de Agosto de 1982, de BERMEJO MARTINEZ,MANUEL: MOTOR DE CILINDROS RADIALES Y PISTONES EN ROTACION CONTRAPUESTA. CONSTA DE DOS BLOQUES CILINDRICOS (2, 2'), DOTADOS CADA UNO DE ELLOS DE CUATRO CAVIDADES FORMADAS POR ENTALLAS […]

MOTOR ROTATIVO SECTORIAL DE COMBUSTION INTERNA, del 16 de Agosto de 1982, de CARRO IZQUIERDO,FLORENCIO: MOTOR ROTATIVO SECTORIAL DE COMBUSTION INTERNA. CONSTA DE UNA CAMISA CUYO PERFIL INTERNO NO TIENE FORMA DE ELIPSE O DE OVALO, ACHATADO DIAMETRALMENTE, LA […]

MOTOR DE COMBUSTION INTERNA, del 1 de Mayo de 2008, de DEEKE, GEORG WILHELM: Un motor de combustión interna de cuatro tiempos teniendo al menos un cilindro que presenta un pistón de doble acción que divide […]

MOTOR DE COMBUSTION INTERNA, del 1 de Mayo de 2008, de DEEKE, GEORG WILHELM: Un motor de combustión interna de cuatro tiempos teniendo al menos un cilindro que presenta un pistón de doble acción que divide […]