Moldeo de material compuesto reforzado con fibras y su fabricación.

Un material de moldeo (100) que comprende al menos una capa (102,

103) de refuerzo fibrosa y seca que tieneuna capa (105) de material de resina superficial asociada a su primera superficie y una capa (101) de material deresina estructural (101) asociada a su segunda superficie, caracterizado porque un borde alargado de la capa(101) de material de resina estructural se encuentra ubicado hacia adentro de un borde alargado adyacente de almenos la capa (105) de material de resina superficial para proporcionar una configuración escalonada en la cual elmaterial (101) de resina estructural está provisto de un rebaje escalonado que se encuentra libre de resina y estáubicado en el borde de la capa (101) de resina estructural.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2008/001030.

Solicitante: GURIT LTD.

Nacionalidad solicitante: Reino Unido.

Dirección: ST CROSS BUSINESS PARK NEWPORT ISLE OF WIGHT PO30 5WU REINO UNIDO.

Inventor/es: CADD,KEVIN STEVEN, BUNCE,CHRISTOPHER WILLIAM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

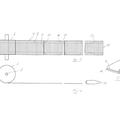

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29C65/00 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Ensamblado de elementos preformados; Aparatos a este efecto.

- B29C70/30 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

PDF original: ES-2390737_T3.pdf

Fragmento de la descripción:

Moldeo de material compuesto reforzado con fibras y su fabricación

La presente invención se refiere a un material de moldeo y a un procedimiento de fabricación de un moldeo de material compuesto reforzado con fibras. En particular, la presente invención se refiere a la fabricación de un moldeo de material compuesto reforzado con fibras apropiado para estructuras compuestas de gran tamaño, tales como álabes para turbina, puentes y cascos para embarcaciones.

La mayoría de los componentes de materiales compuestos reforzados con fibra requieren un revestimiento superficial externo para proporcionar un acabado protector y estético al componente. De manera tradicional, dichos componentes bien se pintan tras el moldeo o bien se usa un revestimiento líquido en el interior del molde (revestimiento de gel) con suficiente resistencia ambiental. En algunas aplicaciones se prefiere la pintura, especialmente cuando es necesaria montar juntas múltiples partes de componentes y cualquier error de alineación de las líneas de juntas puede posteriormente corregirse mediante etapas de relleno y revestimiento para dar lugar a un acabado más sin discontinuidades. La pintura también puede resultar útil cuando el color final no ha sido definido al comienzo de la construcción y las partes pueden suministrarse en un forma listo para la pintura.

Un problema importante de la pintura de una parte compuesta de fibra puede ser el hecho de evitar que aparezca un patrón de refuerzo de fibras en la superficie final. Esto es más un problema cuando se usan tejidos y fibras de refuerzo de bajo coste y peso elevado, con el fin de reducir el coste de material y el tiempo necesario para construir el espesor del material laminado. Resulta frecuente usar una capa de fibra de vidrio de bajo peso y más cara o un tejido de acabado no estructural además de la capa de revestimiento de gel para tamponar la pintura del refuerzo de fibra. Es una práctica habitual aplicar en primer lugar un revestimiento de gel líquido al interior del molde, que en este caso, se encuentra diseñado de manera que resulta fácil lijar y limpiar cualesquiera defectos antes de pintar. El revestimiento de gel proporciona una capa de barrera de resina entre la pintura y las primeras capas de fibra proporcionando el espesor suficiente para detener el patrón de fibra que aparece en la superficie final. Si se aplica el material laminado al interior del molde sin la barrera de revestimiento de gel, resulta común que la superficie final presente defectos de tipo hoyo. Los hoyos son un problema particular cuando se pinta ya que ya que pueden resultar difíciles de aplicar puntualmente sobre el moldeo inicial, pero cuando la parte se pinta, entonces la pintura reticula para formar un defecto de tamaño mayor alrededor del hoyo, siendo necesario el repaso.

Incluso cuando se usa revestimiento de gel, en ocasiones también sucede que se encuentran presentes uno pocos hoyos. Resultaría deseable disponer de un procedimiento de fabricación que elimine sustancialmente de forma completa el problema de los hoyos.

Para aplicar el revestimiento de gel a partes de tamaño mayor, tal como turbinas de viento, embarcaciones marinas, moldeos de tipo arquitectónico y puentes, se requiere un equipamiento adicional, tal como máquinas de pulverización de revestimiento de gel y equipamiento de extracción, o equipamiento de mezcla en combinación con el cepillado manual o el laminado, con el fin de reducir los defectos y conseguir velocidades de deposición razonables del revestimiento de gel. Posteriormente, tiene lugar un retardo temporal al tiempo que se produce la espera para suceda el curado parcial del revestimiento de gel, con el fin de obtener la resistencia suficiente para añadir el material laminado restante sobre el molde.

Los tres procedimientos de procesado de material compuesto termoestables actualmente usados para la fabricación de álabes de turbina son:

1. Laminado en húmedo (también conocido como moldeo abierto) - en este procedimiento, la resina termoestable se puede curar en condiciones ambientales, pero normalmente se usan las herramientas hasta temperatura elevada, 50-90 ºC, con el fin de acelerar el procedimiento de curado de la resina;

2. el uso de materiales de pre-impregnado, y el material compuesto de tacto seco pre-impregnado y propio del Solicitante comercializado bajo el nombre de producto de SPRINT® - típicamente dichos materiales se someten a curado a una temperatura elevada entre 85 ºC y 120 ºC; y

3. moldeo por transferencia de resina con ayuda de vacío (también conocido como VARTM, infusión de resina,

o infusión de vacío) - en este procedimiento se somete a infusión la resina líquida a vacío en el interior de un material compuesto de fibra seco, y posteriormente se puede someter a curado en condiciones ambientales, aunque las herramientas (es decir, los moldes) normalmente se calientan a una temperatura elevada entre 5090ºC para acelerar el procedimiento de curado.

La calidad de acabado superficial juega un papel importante en la eficacia aerodinámica. Algunos fabricantes de álabes aplicar un revestimiento de gel, en el interior del molde, resistente a la intemperie de manera que constituya la capa superficial final, otros fabricantes pintan por pulverización los álabes posteriormente. En cualquiera de los casos, es necesario que la superficie sea lisa y no tenga defectos. Actualmente los fabricantes de álabes gastan una cantidad importante de tiempo rellenando y fijando las superficies de los álabes y, debido a la demanda creciente de los álabes de turbinas para viento, una solución para disminuir la cantidad de tiempo que cada álabe consume en la zona de producción del acabado ahorraría tiempo, reduciría el coste y aumentaría la capacidad de producción.

El documento WO 02/094564 detalla una solución para las partes pre-impregnado, divulgando una material de película superficial pre-impregnado que se diseña para proporcionar una capa de resina que resulte fácil de preparar para pintar. El material del documento WO 02/094564 proporciona un acabado con muy pocos defectos ya que contiene una estructura de purga de aire para retirar cualquiera aire que pueda quedar atrapado entre la herramienta y la película superficial durante el procedimiento de curado por bolsas de vacío de pre-impregnado. Se formula la viscosidad de la resina para, en primer lugar, permitir que la resina humedezca la superficie de la herramienta y posteriormente se controla la viscosidad de la resina a través del curado. La viscosidad de la resina y el perfil de curado, en combinación con un tejido de retención de resina, evitan los defectos de formación de hoyos que normalmente aparecen cuando se someten a curado los materiales de pre-impregnado de fibra contra la superficie del molde usando un procedimiento de bolsas de vacío.

La solución evita la necesidad de disponer de un equipamiento separado para manipular, mezclar y aplicar el revestimiento de gel. Esto también contribuye a ventajas de higiene y seguridad ya que los revestimientos de gel son generalmente más peligrosos.

El material de película superficial del documento WO 02/094564 es el más apropiado para su uso con materiales de pre-impregnado tales como los que se divulgan en el documento WO 00/072632. El material de película superficial resulta apropiado para construir componentes de pequeño tamaño tales como hojas de puerta y capotas y es comercializado de manera satisfactoria por Gurit como sistema de pre-impregnado SF95 y SF86. La película superficial separada resulta particularmente apropiada para el trabajo de laminado detallado ya que es posible cortarla y adaptarla al interior de las esquinas estrechas antes de añadir el material laminado estructural al interior del molde. Tras des-moldar, la superficie presenta una elevada calidad sin hoyos u otros defectos y resulta fácil de lijar desde el punto de vista de la preparación para pintar.

El material de película superficial descrito en el documento WO 02/094564 usa una malla de poliéster parcialmente impregnada en la superficie del material de moldeo que se encuentra en contacto con la superficie de la herramienta. El nivel de impregnación de la malla controla la adherencia del material. Esto puede constituir un inconveniente si la malla se encuentra seca y no impregnada ya que se asienta sobre la superficie de la resina. Posteriormente, el material pierde adherencia y no se puede colocar de forma que permanezca en el sitio sobre la superficie de la herramienta.... [Seguir leyendo]

Reivindicaciones:

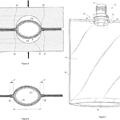

1. Un material de moldeo (100) que comprende al menos una capa (102, 103) de refuerzo fibrosa y seca que tiene una capa (105) de material de resina superficial asociada a su primera superficie y una capa (101) de material de resina estructural (101) asociada a su segunda superficie, caracterizado porque un borde alargado de la capa

(101) de material de resina estructural se encuentra ubicado hacia adentro de un borde alargado adyacente de al menos la capa (105) de material de resina superficial para proporcionar una configuración escalonada en la cual el material (101) de resina estructural está provisto de un rebaje escalonado que se encuentra libre de resina y está ubicado en el borde de la capa (101) de resina estructural.

2. El material de moldeo que se reivindica en la Reivindicación 1, en el que la capa (102, 103) de refuerzo fibrosa y seca adyacente a la capa (101) de material de resina estructural presenta un borde alargado alineado con el borde alargado del material (101) de resina estructural, en el que la configuración está provista de un rebaje escalonado

(107) de dicha capa (102, 103) de refuerzo fibrosa y seca que presenta las mismas dimensiones que el rebaje escalonado del material (101) de resina estructural.

3. El material de moldeo que se reivindica en la Reivindicación 1 ó 2, en el que capa (105) de material de resina superficial es permeable al aire.

4.

10. 400 micrómetros, de manera opcional d.

17. 270 micrómetros.

5. El material de moldeo que se reivindica en una cualquiera de las reivindicaciones anteriores en el que la capa

(105) de material de resina superficial está provista de una capa de material de malla (104) , en la que opcionalmente la capa de malla (104) es un material de poliéster, y más opcionalmente un material de malla hilado de poliéster.

6. El material del moldeo de acuerdo con la Reivindicación 5, en el que la capa de material de malla (104) se encuentra ubicada en una primera cara, o próxima a ella, de la capa (105) de material de resina superficial que se encuentra asociada a al menos una capa (102, 103) de refuerzo fibrosa y seca, de manera que la mayoría del material (105) de resina superficial se encuentre entre la capa de material de malla (104) y una segunda superficie libre del material (105) de resina superficial.

7.

2. 40 mm.

8. El material de moldeo que se reivindica en una cualquiera de las reivindicaciones anteriores, en el que el rebaje escalonado se extiende a lo largo de la longitud de un borde alargado del material de moldeo (100) .

9. El material de moldeo de acuerdo con una cualquiera de las Reivindicaciones anteriores en el que la proporción de la viscosidad, medida a temperatura ambiente de 20 ºC, del material (101) de resina estructural y del material

(105) de resina superficial es de 2 a 14/1.

10. Un material compuesto que comprende un conjunto de una pluralidad de materiales de moldeo de acuerdo con una cualquiera de las reivindicaciones anteriores, que comprende una serie continua de materiales de moldeo (100) , estando en contacto el borde periférico de cada material de moldeo (100) con el material de moldeo adyacente de la serie y estando las capas (105) de material de resina superficial dispuestas sobre una cara común del conjunto, en el que el material compuesto está conectado mediante solapamiento de la pluralidad de materiales de moldeo (100) de manera que un borde alargado de un material de moldeo (100) se introduzca en el rebaje escalonado del material

(100) de moldeo adyacente, de modo que la capa (105) de material de resina superficial de un material de moldeo se encuentre asociada a la capa (102, 103) de refuerzo fibrosa y seca del material (100) de moldeo adyacente.

11. Un procedimiento de fabricación de un moldeo de material compuesto reforzado con fibras, que comprende las etapas de:

(a) disponer una pluralidad de segmentos de material de moldeo sobre una superficie de moldeo (306) para formar una serie continua de segmentos sobre la superficie del molde (306) , comprendiendo cada segmento una capa (105) de material de resina superficial y una capa (102, 103) de refuerzo fibrosa y seca sobre la capa

(105) de material de resina superficial, en el que la serie continua está conectada por medio de solapamiento de la pluralidad de segmentos de manera que al menos un borde alargado de cada segmento se solapa con el segmento adyacente, de forma que la capa (105) de material de resina superficial de cada segmento se superpone con el borde alargado de la capa de refuerzo fibrosa y seca del segmento adyacente;

(b) proporcionar una capa (101) de material de resina estructural sobre la capa (102, 103) de refuerzo fibrosa y seca,

(c) calentar el conjunto para provocar que la resina estructural (101) fluya al interior y impregne el refuerzo (102, 103) fibroso y seco; y

(d) curar los materiales (105, 101) de superficial y de resina estructural para forma el moldeo de material compuesto reforzado con fibras que comprende una parte superficial formada a partir de la capa (105) de material de resina superficial laminada hasta la parte estructural formada a partir de al menos una capa de

material (102, 103) de refuerzo fibroso y la resina estructural (101) .

12. El procedimiento de acuerdo con la reivindicación 11, en el que cada segmento comprende al menos una capa (102, 103) de refuerzo fibrosa y seca que tiene una capa (105) de material de resina superficial asociada a su primera superficie y una capa (101) de material de resina estructural asociada a su segunda superficie, en el que un borde alargado de la capa (101) de material de resina estructural se encuentra ubicado hacia adentro del borde alargado adyacente de al menos la capa (105) de material de resina superficial para proporcionar una configuración escalonada en la cual el material (101) de resina estructural está provisto de un rebaje escalonado (107) que se encuentre libre de resina y que está ubicado en el borde de la capa (101) de resina estructural; y en el que las etapas (a) y (b) se llevan a cabo conectando la pluralidad de materiales de moldeo en el molde, comprendiendo el conjunto una serie continua de materiales de moldeo, estando el borde periférico de cada material de moldeo en contacto con el material de moldeo adyacente de la serie y estando las capa (105) de material de resina superficial dispuesta sobre la cara común del conjunto adyacente a la superficie de moldeo (306) , en el que la serie continua se encuentra conectada por medio de solapamiento de la pluralidad de materiales de moldeo de manera que un borde alargado de un material de moldeo se encuentre introducido en el rebaje escalonado (107) del material de moldeo adyacente, de manera que la capa (105) de material de resina superficial del material de moldeo está asociada a la capa (102, 103) de refuerzo fibrosa y seca del material de moldeo adyacente.

13. El procedimiento de acuerdo con la reivindicación 12, en el que el solapamiento entre los segmentos adyacentes tiene una longitud de 10 a 75 mm, de manera opcional de 20 a 40 mm.

14. El procedimiento de acuerdo con la Reivindicación 12 o 13, en el que la capa (105) de material de resina superficial se encuentra sobre un soporte de material (104) en forma de lámina, en el que el material (104) en forma de lámina de la capa de material de resina superficial se encuentra ubicado en una primera cara, o próximo a ella, de la capa (105) de material de resina superficial, de manera opcional en el que la primera cara de la capa (105) de material de resina superficial se encuentra lejos de la superficie del molde (306) en la etapa de disposición (a) de forma que la mayoría del material (105) de resina superficial se encuentre entre el material (104) en forma de lámina y la superficie del molde (306) .

15. El procedimiento de acuerdo con la Reivindicación 13 ó 14 en el que al menos una capa (102, 103) de refuerzo fibrosa y seca del material de refuerzo fibroso comprende una pluralidad de capas (102, 103) de refuerzo fibrosas y secas apiladas, presentando al menos la capa inferior (102) las mismas dimensiones que la capa (103) de material de resina superficial y presentando al menos la capa superior (103) las mismas dimensiones que la capa (101) de material de resina estructural.

16. El procedimiento de acuerdo con una cualquiera de las 1. a 15, en el que la proporción de la viscosidad, medida a una temperatura ambiente de 20 ºC, del material (101) de resina estructural y del material

(105) de resina superficial es de 2 a 14/1.

17. El procedimiento de acuerdo con la Reivindicación 16, en el que la proporción de la viscosidad, durante la etapa de calentamiento (c) , del material (105) de resina superficial y el material (101) de resina estructural es de 5 a 25/1, y de manera opcional en la etapa de curado (d) la reacción de curado del material (101) de resina estructural es exotérmica, lo que genera calor que acelera el curado del material (105) de resina superficial.

Patentes similares o relacionadas:

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Proceso para sellar un accesorio flexible a una película flexible, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un proceso que comprende:

A. proporcionar un accesorio con una base , comprendiendo la base un copolímero multibloque de etileno/α-olefina;

[…]

Proceso para sellar un accesorio flexible a una película flexible, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un proceso que comprende:

A. proporcionar un accesorio con una base , comprendiendo la base un copolímero multibloque de etileno/α-olefina;

[…]

Elemento de ajuste para su uso en la rehabilitación de tuberías y método para producir el mismo, del 8 de Julio de 2020, de Mocs Beheer B.V: Un elemento de ajuste para su uso en la rehabilitación de tuberías con un revestimiento, el elemento de ajuste que comprende un artículo compuesto de fibras […]

Tubo de distribución para sistema de riego y fertilización y método para la fabricación del mismo, del 1 de Julio de 2020, de Responsive Drip Irrigation, LLC: Tubo de distribución , comprendiendo: un sustrato ; y un soporte acoplado al sustrato , el tubo de distribución estando configurado […]

Procedimiento de cierre de un embalaje tubular y de control continuo de la estanqueidad de su extremo soldado después del llenado, del 17 de Junio de 2020, de PIERRE FABRE DERMO-COSMETIQUE: Procedimiento de cierre de un embalaje tubular y de control de la estanqueidad de su extremo soldado , después de su llenado hasta un nivel de […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Métodos y aparatos para el control de calidad guiado de un sistema de envasado, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Método para el control de calidad de un sistema de envasado, comprendiendo dicho método: recibir un registro de datos de identificación de envasado, estando relacionado […]

Un producto de rapé oral en bolsa, del 29 de Abril de 2020, de Swedish Match North Europe AB: Un producto de rapé oral en bolsa que comprende un material de relleno y una bolsa permeable a la saliva que encierra el material de relleno, […]