Método para moldear una película antioxidante sobre cable para concreto pretensado y cable para concreto pretensado.

Un método de formación de una película antioxidante sobre cada uno de los alambres que forman un cable para concreto pretensado (1) que comprende un solo alambre de núcleo (1a) y alambres envolventes (1b),

comprendiendo el método una serie de etapas de:

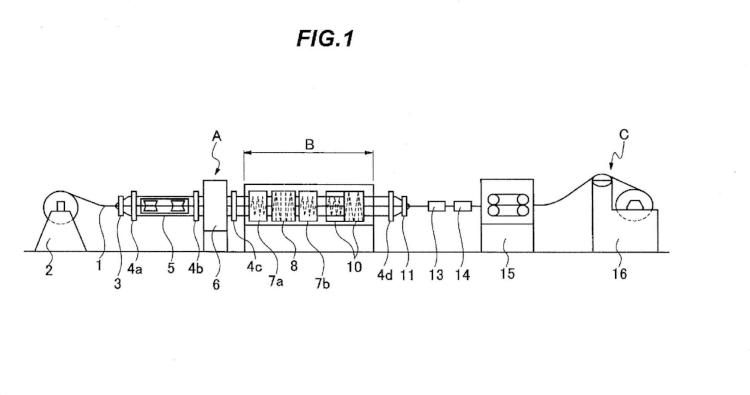

destrenzar el cable para concreto pretensado (1), destensando así los alambres envolventes (1b) del alambre de núcleo (1a);

realizar un precalentamiento en el estado destensado;

aplicar un material de recubrimiento en polvo de resina epoxi que incluye partículas con diámetros en un rango de 0,1 a 250 μm sobre las superficies periféricas exteriores del alambre de núcleo (1a) y los alambres envolventes (1b) y formar un recubrimiento de resina adherido a los mismos respectivamente;

realizar un poscalentamiento en el estado destensado y separado de los alambres, aplicándose el precalentamiento y el poscalentamiento al alambre de núcleo y los alambres envolventes;

enfriar los alambres y las películas de resina formadas (26) con un espesor de 200 ± 80 μm individualmente sobre las superficies periféricas exteriores del alambre de núcleo y los alambres envolventes; y

trenzar los alambres envolventes (1b) sobre el alambre de núcleo (1a) en un estado original, en donde la velocidad de la línea en la serie de etapas se fija en 5 a 10 m/min, caracterizado por que:

el precalentamiento se realiza dentro de un rango de temperatura de 60 a 150°C para evitar que ocurra un fenómeno de telaraña como resultado de la fusión del material de recubrimiento en polvo de resina epoxi y el poscalentamiento se realiza dentro de un rango de temperatura de 150 a 250°C para uniformizar el espesor del recubrimiento adherido respectivamente a las superficies periféricas exteriores del alambre de núcleo (1a) y los alambres envolventes (1b), y la temperatura de precalentamiento se fija a una temperatura más baja que la temperatura de poscalentamiento.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E13171696.

Solicitante: KUROSAWA CONSTRUCTION CO., LTD.

Nacionalidad solicitante: Japón.

Dirección: 1-36-7 Wakaba-cho Chofu-shi Tokyo 182-0003 JAPON.

Inventor/es: MATSUBARA,NAOKI, HIRAI,KEI, KUROSAWA,RYOHEI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D07B7/14 TEXTILES; PAPEL. › D07 CUERDAS; CABLES DISTINTOS DE LOS CABLES ELECTRICOS. › D07B CUERDAS O CABLES EN GENERAL (unión de cuerdas o cables conjuntamente o con objetos B65H 69/00, F16G 11/00; parte mecánica del acabado o el apresto de cuerdas D02J; cuerdas o cables decorativos D04D; cables de suspensión para puentes E01D 19/16; especialmente adaptados para arrastrar o ser arrastrados por poleas u otros elementos de transmisión F16G 9/00; cables eléctricos o racores en la medida en que el aspecto eléctrico es esencial H01B, H01R). › D07B 7/00 Partes constitutivas de las máquinas de fabricación de cuerdas o cables, o dispositivos auxiliares incorporados en estas máquinas; Aparatos auxiliares asociados a estas máquinas. › para recubrir o envolver las cuerdas, cables o sus hebras constitutivas (aplicación de líquidos o semi-líquidos a las superficies en general B05; envoltura de los núcleos alargados en general B65H 81/06).

- D07B7/18 D07B 7/00 […] › para extender o destorcer las cuerdas o cables o sus elementos constitutivos a fines de tratamiento o de costuras.

- E04C5/01 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04C ELEMENTOS ESTRUCTURALES; MATERIALES DE CONSTRUCCION (para puentes E01D; especialmente concebidos para aislamiento o cualquier otra protección E04B; elementos utilizados como auxiliares para la construcción E04G; para minas E21; para túneles E21D; elementos estructurales con un campo de aplicación más amplio que el de la industria de la edificación F16, concretamente F16S). › E04C 5/00 Elementos de armadura, p. ej. para hormigón; Elementos auxiliares para este uso (composición del material C21, C22; arreglos de los elementos de armadura, ver las clases correspondientes). › Elementos de armadura de metal, p. ej. con revestimientos no estructurales.

- E04C5/08 E04C 5/00 […] › Elementos especialmente adaptados para estar utilizados en construcciones precomprimidas.

PDF original: ES-2545875_T3.pdf

Fragmento de la descripción:

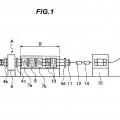

Método para moldear una película antioxidante sobre cable para concreto pretensado y cable para concreto pretensado La presente invención se refiere a un método para moldear una película antioxidante con un material de recubrimiento de resina en polvo sintético sobre un alambre de núcleo y alambres envolventes de un cable para concreto pretensado utilizado como elemento tensor o cable tirante para postensado o pretensado en concreto pretensado utilizado para estructuras tales como construcciones arquitectónicas y estructuras de ingeniería civil, o de un cable para concreto pretensado utilizado como elemento tirante o cable tirante para estructuras marinas y puentes con cables tirantes susceptibles a la corrosión de la sal, y a un cable para concreto pretensado obtenido mediante este método.

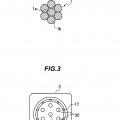

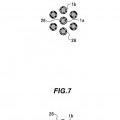

El cable para concreto pretensado generalmente tiene una estructura trenzada de alambres envolventes plurales trenzados alrededor de un alambre de núcleo. La razón por la que se utiliza dicha estructura es para impartir flexibilidad al cable para concreto pretensado y formar ranuras helicoidales con los alambres envolventes trenzados y de esta manera proporcionar suficiente resistencia al corte para los alambres incrustados en concreto. Por lo tanto, existe la necesidad de un método de procesamiento antioxidante para el cable para concreto pretensado que no interfiera con estas características. Actualmente se conocen varios métodos de procesamiento antioxidantes para el cable para concreto pretensado.

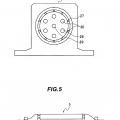

Un ejemplo de dichas técnicas convencionales conocidas es un "Método de moldeo y procesamiento de película antioxidante para cable para concreto pretensado" divulgado en la Patente Japonesa 269113. En esta técnica, porciones trenzadas de un cable para concreto pretensado se destrenzan temporalmente en secuencia. Las porciones destrenzadas se mantienen con un medio de mantenimiento de extensión y se ajusta el exceso de alambre de núcleo. Luego se forma un recubrimiento de deposición de un material de recubrimiento de resina en polvo sintético en la totalidad de las superficies periféricas exteriores del alambre de núcleo destrenzado y los alambres envolventes. Los recubrimientos de deposición se fusionan por calor luego para formar películas sobre la totalidad de las superficies periféricas exteriores del alambre de núcleo y los alambres envolventes. El alambre de núcleo y los alambres envolventes se trenzan nuevamente después de enfriar las películas.

Dado que el cable para concreto pretensado formado de esta manera se forma con capas de 200 µm sobre el alambre de núcleo y los alambres envolventes mediante la formación de una película de adhesión al pulverizar un material de recubrimiento en polvo sobre la totalidad de las superficies periféricas exteriores del alambre de núcleo y los alambres envolventes respectivamente, y calentar la película de adhesión a una temperatura de 250°C, características tales como la flexibilidad necesaria para el cable para concreto pretensado y la resistencia al corte con respecto al concreto no se ven afectadas en absoluto y, además, la función antioxidante también es suficiente, de modo que el método antioxidante de esta publicación es considerado el mejor método antioxidante para un cable para concreto pretensado.

Otra técnica convencional conocida es el "Método para formar una película antioxidante sobre cable para concreto pretensado" divulgado en la Patente Japonesa No. 4676009. El método se realiza en una serie de línea que incluye: destrenzar el cable para concreto pretensado y destensar los alambres envolventes del alambre de núcleo; formar una capa de resina aplicando un material en polvo de resina sintético sobre las superficies periféricas exteriores del alambre de núcleo y los alambres envolventes en estado destensado respectivamente; calentar los mismos para que se adhieran entre sí uniformemente y enfriarlos; y posteriormente trenzar los alambres alrededor del alambre de núcleo en su estado original, en donde el calentamiento incluye un precalentamiento antes de aplicar el material de recubrimiento de resina en polvo sintético y un poscalentamiento después de la aplicación de un material de recubrimiento de resina en polvo sintético, fijándose la temperatura de precalentamiento dentro de un rango de 150 a 250°C y fijándose la temperatura de poscalentamiento dentro de un rango de 120 a 220°C, fijándose la temperatura de precalentamiento 30 a 130°C más alta que la de poscalentamiento, utilizándose el material de recubrimiento de resina en polvo sintético que tiene un diámetro de partícula promedio de 40 a 50 µm para formar la película de resina con un espesor predeterminado, y fijándose la velocidad de la línea en 5 a 10 m/min.

De esta manera, la temperatura del precalentamiento debe fijarse para que sea más alta que la del poscalentamiento, el material de recubrimiento de resina en polvo sintético tiene un diámetro de partícula promedio de 40 a 50 µm con diámetros de partícula de 10 a 100 µm distribuidas básicamente de manera uniforme y la velocidad de la línea se fija en 5 a 10 m/min, mediante lo cual se mejora la productividad, se alcanza una reducción de costos y la formación eficiente de una capa uniforme y preferible sin alterar la flexibilidad y resistencia al corte con respecto al concreto.

En la primera técnica convencional descrita anteriormente, el espesor de la película de resina antioxidante es 200 ± 50 µm, y el método en esta tecnología es evaluado para ser el mejor método antioxidante. Sin embargo, para formar la película de resina con el espesor descrito anteriormente, la velocidad de la línea debe ser 4, 5 m/min como máximo y, si la velocidad de la línea es más rápida que 4, 5 m/min, no puede obtenerse el espesor de la película diseñada y, por lo tanto, existe un problema de baja eficiencia de producción.

En la segunda técnica convencional, la temperatura de precalentamiento debe fijarse en 30 a 130°C más alta que la temperatura del poscalentamiento, y el material de recubrimiento de resina en polvo sintético debe ser un material de recubrimiento en polvo seleccionado que tiene diámetros de partícula de 10 a 100 µm distribuidos considerablemente de manera uniforme y con un diámetro de partícula promedio en un rango de 40 a 50 µm a utilizar. Además, si se aumenta la temperatura del precalentamiento, el material de recubrimiento en polvo con el que se recubren los alambres se calienta y fusiona abruptamente, y de esa manera se desarrolla una reacción de endurecimiento del material de recubrimiento en polvo y, por lo tanto, aumenta la viscosidad de la resina de recubrimiento antes de que el aire presente en los espacios entre las partículas del material de recubrimiento en polvo en contacto con un material de base del alambre de núcleo o los alambres envolventes salga por completo. Por lo tanto, el aire presente en los espacios queda atrapado entre el material de base y, por lo tanto, ocurre un fenómeno de formación de espuma. El fenómeno de formación de espuma puede resultar en la formación de perforaciones en el recubrimiento de resina. Simultáneamente, no solo la probabilidad de aumento de burbujas de aire atrapadas aumenta con el aumento del diámetro de partícula del material de recubrimiento en polvo y, además, la probabilidad de que aumente la formación de perforaciones, sino que también la capa después de la aplicación tiende a ser desigual y la textura de la superficie tiende a deteriorarse. Por lo tanto, el diámetro de partícula promedio del material de recubrimiento en polvo se debe controlar dentro de un rango seleccionado o cuidadosamente seleccionado de 40 a 50 µm. Si el rango seleccionado o cuidadosamente seleccionado del diámetro de partícula del material de recubrimiento en polvo es descuidado, dado que la temperatura de precalentamiento es alta, el aire en los espacios entre las partículas es atrapado y, por lo tanto, aumenta la probabilidad de que se formen perforaciones debido al calentamiento abrupto. Simultáneamente, si el material de recubrimiento en polvo no tiene el diámetro de partícula seleccionado o cuidadosamente seleccionado, la capa que tiene el espesor de película diseñado no puede formarse y, por lo tanto, aumenta inevitablemente el costo del material, lo que resulta en un problema de altos costos de fabricación.

En particular, en la primera técnica convencional, la naturaleza y el rendimiento de la capa formada mediante precalentamiento y poscalentamiento (formación de perforaciones) , la relación entre la velocidad de la línea y el polvo de resina y la mejora de la productividad, y la formación eficiente de capas preferibles no se describen en absoluto.

En contraste con la primera técnica convencional, en la segunda técnica... [Seguir leyendo]

Reivindicaciones:

1. Un método de formación de una película antioxidante sobre cada uno de los alambres que forman un cable para concreto pretensado (1) que comprende un solo alambre de núcleo (1a) y alambres envolventes (1b) , comprendiendo el método una serie de etapas de:

destrenzar el cable para concreto pretensado (1) , destensando así los alambres envolventes (1b) del alambre de núcleo (1a) ;

realizar un precalentamiento en el estado destensado;

aplicar un material de recubrimiento en polvo de resina epoxi que incluye partículas con diámetros en un rango de 0, 1 a 250 µm sobre las superficies periféricas exteriores del alambre de núcleo (1a) y los alambres envolventes (1b) 10 y formar un recubrimiento de resina adherido a los mismos respectivamente;

realizar un poscalentamiento en el estado destensado y separado de los alambres, aplicándose el precalentamiento y el poscalentamiento al alambre de núcleo y los alambres envolventes;

enfriar los alambres y las películas de resina formadas (26) con un espesor de 200 ± 80 µm individualmente sobre las superficies periféricas exteriores del alambre de núcleo y los alambres envolventes; y trenzar los alambres envolventes (1b) sobre el alambre de núcleo (1a) en un estado original, en donde la velocidad de la línea en la serie de etapas se fija en 5 a 10 m/min, caracterizado por que:

el precalentamiento se realiza dentro de un rango de temperatura de 60 a 150°C para evitar que ocurra un fenómeno de telaraña como resultado de la fusión del material de recubrimiento en polvo de resina epoxi y el poscalentamiento se realiza dentro de un rango de temperatura de 150 a 250°C para uniformizar el espesor del recubrimiento adherido respectivamente a las superficies periféricas exteriores del alambre de núcleo (1a) y los alambres envolventes (1b) , y la temperatura de precalentamiento se fija a una temperatura más baja que la temperatura de poscalentamiento.

2. El método para formar una película antioxidante sobre un cable para concreto pretensado de acuerdo con la Reivindicación 1, en donde la temperatura del precalentamiento se fija para que sea al menos 20°C más baja que la 25 temperatura del poscalentamiento.

Patentes similares o relacionadas:

Agente protector contra la corrosión a base de aceite, cera o grasa, para una estructura metálica, en particular para acero pretensado, del 28 de Agosto de 2019, de Wertec GmbH: Agente protector contra la corrosión para una superficie metálica, en donde el agente protector contra la corrosión comprende un componente orgánico que […]

Estructura reforzada que comprende una matriz cementosa y elementos metálicos recubiertos de zinc, del 26 de Junio de 2019, de NV BEKAERT SA: Una estructura reforzada que comprende una matriz cementosa y elementos metálicos recubiertos de zinc, tratándose dicha estructura reforzada al menos en la interfaz de dichos […]

Una estructura de refuerzo de mampostería que comprende conjuntos paralelos de filamentos metálicos agrupados y un recubrimiento polimérico, del 13 de Mayo de 2019, de NV BEKAERT SA: Una estructura de refuerzo de mampostería que comprende al menos dos conjuntos de filamentos metálicos agrupados, al menos un elemento […]

EQUIPO DE MEDIDA DE ALARGAMIENTOS UNITARIOS EN ARMADURAS ACTIVAS DE ESTRUCTURAS DE HORMIGÓN POSTESADO, del 16 de Mayo de 2018, de UNIVERSITAT DE GIRONA: Equipo de medida de alargamientos unitarios en armaduras activas de estructuras de hormigón postesado configurado para conectarse con un dispositivo […]

Estructura de refuerzo de acero para hormigón, del 22 de Noviembre de 2017, de Gulikov, Alexee, A: Una estructura de refuerzo de acero para hormigón, comprendiendo dicha estructura: al menos un par de barras de refuerzo opuestas (14A, 148, 16A, […]

Hormigón reforzado con fibra de acero, del 16 de Agosto de 2017, de NV BEKAERT SA: Una estructura de hormigón, donde el hormigón tiene una resistencia menor o igual a la resistencia del hormigón de las clases de resistencia C50/60 […]

Hormigón armado con fibra de acero, del 26 de Julio de 2017, de NV BEKAERT SA: Una estructura de hormigón en la que el hormigón tiene una resistencia menor o igual a la resistencia del hormigón de las clases de resistencia C50/60 como se define en la norma […]

Fibras de alargamiento elevado para hormigón convencional, del 5 de Julio de 2017, de NV BEKAERT SA: Una estructura de hormigón de un hormigón convencional, definiéndose el hormigón convencional como hormigón con una resistencia a la compresión inferior […]