MOLDE HORNO.

Molde horno, recomendado en el proceso de producción de composites utilizados en elementos decorativos (maquetas,

mobiliario, esculturas.), piezas de aviación deportiva y militar y accesorios náuticos, caracterizado por su capacidad de controlar el proceso de curado del composite por zonas en su propio ámbito de moldeo al estar calefactado mediante unas resistencias repartidas superficialmente pilotadas por termopares, comprendido por un molde de aluminio, caja aislante, tapa y control de la temperatura/curva de curado.

La invención que se presenta aporta la principal ventaja de realizar un molde con la geometría requerida por la pieza final, aunque esta geometría implique diferentes espesores y/o diferentes materiales en su extensión, ya que se pueden aplicar diferentes curvas de curado a diferentes zonas de la pieza, en el mismo proceso, mejorando sustancialmente procesos como el curado en horno y curado en autoclave, que someten a las pieza a temperaturas uniformes sin contar con sus diferentes geometrías, espesores y/o materiales

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200801663.

Solicitante: FUNDACION AITIIP.

Nacionalidad solicitante: España.

Provincia: ZARAGOZA.

Inventor/es: FERNANDEZ CUELLO,ANGEL, RIVERA FERRER,VICTOR, GRACIA ARANEGA,PASCUAL.

Fecha de Solicitud: 3 de Junio de 2008.

Fecha de Publicación: .

Fecha de Concesión: 29 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- B29C33/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › con medios de calentamiento o enfriamiento incorporados.

Clasificación PCT:

- B29C33/02 B29C 33/00 […] › con medios de calentamiento o enfriamiento incorporados.

Fragmento de la descripción:

Molde horno.

La presente memoria descriptiva se refiere, como su título indica, a un molde horno, recomendado en el proceso de producción de composites utilizados en maquetas, aviación deportiva y militar y accesorios náuticos, caracterizado por su capacidad de controlar el proceso de curado del composite por zonas en su propio ámbito de moldeo al estar calefactado mediante unas resistencias repartidas superficialmente pilotadas por termopares, mejorando y en algún caso eliminando el uso de un autoclave u horno convencional, estando comprendido por un molde de aluminio, caja aislante, tapa y control de la temperatura/curva de curado.

En la actualidad y atendiendo a las demandas actuales de pequeñas piezas de composite, se vienen utilizando autoclaves con los que realizar el proceso, pero con el inconveniente de que al ser hornos de grandes dimensiones es necesario un gran consumo de energía para el curado del composite en un solo molde, siendo además muy difícil asegurar el curado sin un control individual de temperatura.

Para solventar la problemática existente en la actualidad se ha ideado el molde horno, objeto de la presente invención, especialmente diseñado para curar el composite en su propio ámbito de moldeo al estar calefactado mediante resistencias y realizado con la geometría requerida por la pieza final, comprendido por un molde de aluminio, una caja aislante y una tapa.

El molde de aluminio, puede configurarse según las dimensiones de la pieza final, disponiendo de dos laterales de mayor altura, creando una cavidad en su parte inferior para la incorporación de varias resistencias controladas por termopar, colocadas justo por debajo del material a producir y fijadas mediante medios de sujeción.

Además de las resistencias, el molde de aluminio incorpora un termopar tipo martillo, para comprobar la temperatura del molde, alejado unos centímetros de la zona de ubicación de las resistencias.

El molde aluminio dispone en uno de sus laterales de un rebaje, previsto para la salida de las conexiones de salida de aire de las resistencias y toma de datos de temperatura, y por encima del rebaje y centrado se practica al menos un agujero destinado para el canal de vacío y un agujero roscado para una conexión rápida.

La cara superior del molde de aluminio puede disponer de un canal ranurado en todo su contorno para la incorporación de una junta de estanqueidad. En caso de no preverse este desarrollo, al objeto de lograr una estanqueidad similar, puede aplicarse una cinta de doble cara específica para procesos de materiales compuestos.

Además sobre esta cara superior es donde se deposita el composite para su curado debiéndose realizar sobre la misma los mecanizados necesarios para conseguir la pieza deseada, o simplemente dejarla plana, para la obtención de probetas.

En cada extremo de la cara superior del molde de aluminio se dispone 1 taladro roscado para facilitar el posterior acoplamiento de la tapa mediante medios de sujeción, y en cada extremo de la cara inferior se dispone de un taladro para su acoplamiento con la base de la caja aislante.

La caja aislante, de estructura equivalente a la configuración del molde de aluminio, siendo en este caso cuadrada para el perfecto acoplamiento del molde de aluminio en su interior.

La caja aislante esta realizada en DM o en material térmicamente aislante, incorporando en uno de sus laterales tres taladros uno superior en coincidencia con el practicado en el lateral del molde de aluminio, destinado para la conexión rápida y dos inferiores para la salida de la conexión de la salida de aire de las resistencias y toma de temperatura.

La base interior de la caja aislante dispone de un tornillo situado muy próximo a cada uno de sus extremos, en coincidencia con los agujeros practicados en la cara inferior del molde, destinados para su acoplamiento.

La caja aislante dispone de una tapa comprendida por una plancha de policarbonato unida a una estructura de DM mediante medios de fijación. La tapa dispone de un agujero en cada extremo de la estructura de DM, en coincidencia con los agujeros roscados practicados en la cara superior del molde, para su inserción mediante medios de fijación.

La tapa del molde hormo al atornillarse sobre el molde aluminio presiona, caso de incorporarla, la junta de estanqueidad propiciando el cierre y su posterior vacío. En caso de desarrollarse este molde horno sin incorporar junta de estanqueidad, el mismo resultado puede propiciarse mediante una cinta adhesiva de doble cara específica para procesos de materiales compuestos, ubicada en la misma posición que ocupara la junta de estanqueidad. En ambos casos se utilizará el film de sangrado, la bolsa de silicona, el desmoldeante apropiado et., como un proceso más de composite.

El control de la temperatura de curado del composite se realiza en cada resistencia de forma independiente. En cada resistencia se controla/modifica a lo largo del tiempo de ejecución del proceso, la potencia calorífica aportada al molde en su zona de influencia.

El control tiene en cuenta las inercias térmicas y peculiaridades de los estudios previos mediante elementos finitos realizados al proceso-molde. Con estos datos, se puede conseguir un control zonal en el molde y un considerable áhorro de energía por el conocimiento exhaustivo del comportamiento térmico e inercial del molde.

Este molde horno que se presenta aporta múltiples ventajas sobre los sistemas disponibles en la actualidad siendo la más importante la capacidad de curar el composite en su propio ámbito de moldeo al estar calefactado mediante unas resistencias controladas por termopar, eliminando el uso de un autoclave, con el consiguiente ahorro de energía.

Otra importante ventaja es que permite realizar un molde con la geometría requerida por la pieza final.

Otra ventaja de la presente invención es que el cierre de la tapa al atornillarse sobre el molde de aluminio propicia el vacío, bien mediante la colaboración de la junta de estanqueidad, bien mediante la colaboración de una cinta adhesiva de doble cara específica para procesos de materiales compuestos, favoreciendo el proceso de curado del composite.

Otra de las más importantes ventajas a destacar es que el control de la temperatura de curado del composite se realiza en cada resistencia de forma independiente, controlando/modificando en cada resistencia a lo largo del tiempo de ejecución del proceso, la potencia calorífica aportada al molde de aluminio en su zona de influencia.

Para comprender mejor el objeto de la presente invención, en el plano anexo se ha representado una realización práctica preferencial de un molde horno, en el que se ha optado por mostrar el desarrollo con junta de estanqueidad, no excluyendo la posibilidad, descrita más arriba, de sustituir su operación por la de una cinta adhesiva de doble cara específica para procesos de materiales compuestos.

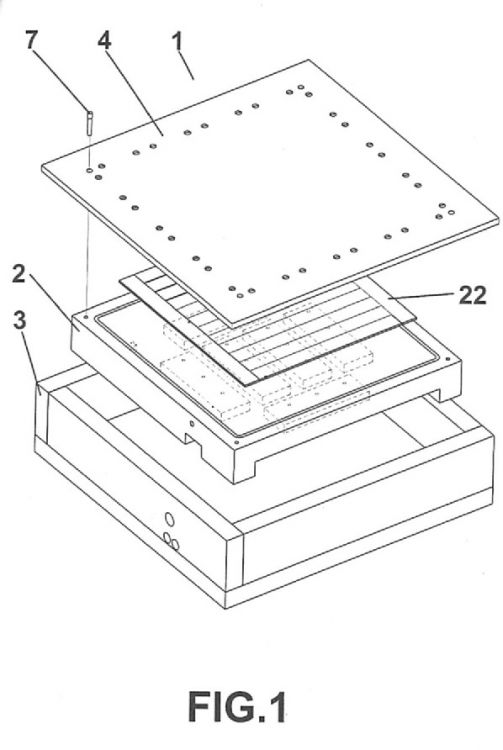

En dicho plano la figura -1- muestra una vista en perspectiva del conjunto del molde horno con la pieza de composite resultante.

La figura -2- muestra una vista en alzado, perfil y planta del molde aluminio.

La figura -3- muestra un detalle en sección del canal de vacío y la conexión rápida.

La figura -4- muestra una vista en perspectiva de la caja aislante.

La figura -5- muestra una vista en planta y alzado de la tapa.

El molde horno (1) objeto de la presente invención, comprende un molde de aluminio (2), una caja aislante (3) y una tapa (4).

El molde de aluminio (2), esta configurado por dos laterales (5) de mayor altura, creando una cavidad en su parte inferior para la incorporación de varias resistencias (6) controladas por termopar, colocadas justo por debajo del material a producir y fijadas mediante medios de sujeción (7).

Además de las resistencias (6), el molde de aluminio (2) incorpora un termopar (8) tipo martillo, para comprobar la temperatura, alejado unos centímetros de la zona de ubicación de las resistencias (6).

El molde de aluminio (2) dispone en uno de sus laterales de un rebaje (21), previsto para la salida de las conexiones de salida de aire de las resistencias y toma de datos de temperatura, y por encima del rebaje (21) y centrado se practica al menos un agujero (9) destinado para el canal de vacío y un agujero roscado (10) para una conexión rápida.

El molde de aluminio (2) dispone en su cara superior de un canal ranurado (11) en todo...

Reivindicaciones:

1. Molde horno, recomendado en el proceso de producción de composites utilizados en maquetas, aviación deportiva y militar y accesorios náuticos, caracterizado por su capacidad de controlar el proceso de curado del composite por zonas en su propio ámbito de moldeo al estar calefactado mediante unas resistencias repartidas superficialmente pilotadas por termopares (6), eliminando el uso de un autoclave, estando comprendido por un molde de aluminio (2) que puede configurarse según las dimensiones de la pieza final, una caja aislante (3) y una tapa (4).

2. Molde horno, según la anterior reivindicación, caracterizado porque el molde de aluminio (2), esta comprendido por dos laterales (5) de mayor altura, creando una cavidad en su parte inferior para la incorporación de varias resistencias (6) controladas por termopar, colocadas justo por debajo del material a producir y fijadas mediante medios de sujeción (7), incorporando un termopar (8) tipo martillo, para comprobar la temperatura, alejado unos centímetros de la zona de ubicación de las resistencias (6).

3. Molde horno, según la reivindicación 2, caracterizado porque el molde de aluminio (2) dispone en uno de sus laterales de un rebaje (21), previsto para la salida de las conexiones de salida de aire de las resistencias y toma de datos de temperatura, y por encima del rebaje (21) y centrado se practica al menos un agujero (9) destinado para el canal de vacío y un agujero roscado (10) para una conexión rápida.

4. Molde horno, según la reivindicación 2 y 3, caracterizado porque el molde de aluminio (2) dispone en su cara superior de un canal ranurado (11) en todo su contorno para la incorporación de una junta de estanqueidad (12), siendo sobre esta cara superior donde se deposita el composite (22) para su curado, debiéndose realizar sobre la misma los mecanizados necesarios para conseguir la pieza deseada, o simplemente dejarla plana, para la obtención de probetas o cualquier otro tipo de composite plano.

5. Molde horno, según la reivindicación 2, 3 y 4, caracterizado porque el molde de aluminio (2) incorpora en cada uno de los extremos de la cara superior un taladro roscado (13) previsto para el acoplamiento de la tapa (4) mediante medios de sujeción (7), y en cada extremo de la cara inferior dispone de un taladro (14) previsto para el acoplamiento con la base de la caja aislante (3).

6. Molde horno, según la reivindicación 1, caracterizado porque la caja aislante (3), de estructura equivalente a la configuración del molde de aluminio (2), esta realizada en DM o en material térmicamente aislante, incorporando en uno de sus laterales tres taladros uno superior (15) en coincidencia con el agujero (10) practicado en el lateral del molde de aluminio (2), destinado para la conexión rápida y dos inferiores (16) para la salida de la conexión de la salida de aire de las resistencias y toma de temperatura, disponiendo en la base interior de un tornillo (17) situado muy próximo a cada uno de sus extremos, en coincidencia con los agujeros (14) practicados en la cara inferior del molde de aluminio (2), previstos para su acoplamiento.

7. Molde horno, según la reivindicación 6, caracterizado porque la caja aislante (3) dispone de una tapa (4) comprendida por una plancha de policarbonato (18) unida a una estructura (19) de DM mediante medios de fijación (7), disponiendo de un agujero (20) en cada uno de los extremos de la estructura (19) de DM, en coincidencia con los agujeros roscados (13) practicados en la cara superior del molde de aluminio (2), previstos para su inserción mediante medios de fijación (7).

8. Molde horno, según la reivindicación 1 y 4, caracterizado porque la tapa (4) al atornillarse sobre el molde de aluminio (2) presiona la junta de estanqueidad (12) propiciando el vacío en el interior del mismo.

9. Molde horno, según la reivindicación 1, caracterizado porque la tapa (4) al atornillarse sobre el molde de aluminio (2) propicia el vacío en el interior del mismo, mediante la colaboración de una cinta adhesiva de doble cara específica para procesos de materiales compuestos.

10. Molde horno, según la reivindicación 1, caracterizado porque el control de la temperatura de curado del composite (22) se realiza en cada resistencia (6) de forma independiente, controlando y modificando a lo largo del tiempo de ejecución del proceso, la potencia calorífica aportada al molde de aluminio (2) en su zona de influencia, teniendo en cuenta las inercias térmicas y peculiaridades de los estudios previos mediante elementos finitos realizados al proceso-molde, consiguiendo un control zonal en el molde de aluminio (2) y un considerable ahorro de energía.

Patentes similares o relacionadas:

Moldes de hueco de bajo CTE con superficie texturizada y método de fabricación y utilización de los mismos, del 29 de Julio de 2020, de Genius Solutions Engineering Company: Una herramienta de rotomoldeo que tiene una superficie texturizada, comprendiendo la herramienta: Una carcasa que tiene; una porción […]

Método y aparato para fabricación de un componente de pala de turbina eólica con temperatura de curado uniforme, del 7 de Noviembre de 2018, de VESTAS WIND SYSTEMS A/S: Un aparato de moldeo de un componente de pala de turbina eólica para fabricación de un componente de pala de turbina eólica que tiene una […]

Fabricación de una pala de rotor de una turbina eólica con calefacción bilateral, del 28 de Febrero de 2018, de Senvion GmbH: Procedimiento para la fabricación de un componente reforzado con fibras de una pala de rotor de una turbina eólica, en el que se coloca al menos un producto semiacabado […]

Procedimiento para la fabricación de un útil de moldeo, así como útil de moldeo fabricado por dicho procedimiento, del 25 de Octubre de 2017, de Airbus Defence and Space GmbH: Procedimiento de fabricación de útiles de moldeo para la fabricación de un útil de moldeo para la fabricación de piezas moldeadas de plástico que comprende: […]

Molde directo para palas de rotor para aerogeneradores, procedimiento de fabricación y utilización del molde, del 21 de Junio de 2017, de Senvion GmbH: Molde directo para palas de rotor para aerogeneradores, componentes de palas de rotor o secciones de pala de rotor, que comprende un bastidor de […]

Dispositivo para el moldeo rotacional de material plástico, del 28 de Septiembre de 2016, de AMS Belgium: Dispositivo para moldeo rotacional para la producción de un objeto fabricado de un material que contiene una materia prima curable, donde […]

Dispositivo para el moldeo rotacional de material plástico, del 28 de Septiembre de 2016, de AMS Belgium: Dispositivo para moldeo rotacional para la producción de un objeto fabricado de un material que contiene una materia prima curable, donde […]

Molde para un componente de turbina eólica, del 8 de Junio de 2016, de VESTAS WIND SYSTEMS A/S: Un molde para un componente de turbina eólica, tal como para una pala de turbina eólica , comprendiendo el componente una pluralidad de elementos […]

Carcasa de molde y procedimiento de fabricación de una carcasa de molde, del 16 de Marzo de 2016, de Galvanoform Gesellschaft für Galvanoplastik mbH: Carcasa de molde con una pluralidad de espigas de conducción de calor , que están dispuestas, en cada caso, a través de una unión soldada, en cada […]

Carcasa de molde y procedimiento de fabricación de una carcasa de molde, del 16 de Marzo de 2016, de Galvanoform Gesellschaft für Galvanoplastik mbH: Carcasa de molde con una pluralidad de espigas de conducción de calor , que están dispuestas, en cada caso, a través de una unión soldada, en cada […]