Módulo de filtrado con pieza de conexión.

Módulo de filtrado con un tubo de presión (4) y una membrana (5) dispuesta en su interior,

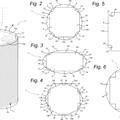

que contiene un tubo colector de permeato (44), con unas conexiones (3, 6, 7) para un fluido que hay que suministrar, preferentemente agua sin depurar, y para descargar el filtrado y el retentato, con un unidad de funcionamiento/conexión (11), la cual está fijada a un extremo del tubo de presión (4) y que presenta una parte superior (12) y una parte inferior, presentando la parte inferior una perforación de recepción (15) para enchufar el tubo colector de permeato (44), estando previstas todas las conexiones (3, 6, 7) en la parte superior (12), y estando conducidos a través de la parte inferior los canales de circulación que están conectados con las conexiones (3, 6, 7), estando previsto entre el tubo de presión (4) y la membrana (5) un espacio anular (21) abierto, a través del cual el fluido suministrado puede fluir hacia la parte inferior de la membrana (5), y presentando el tubo de presión (4) una base cerrada, caracterizado por que el canal de circulación para el fluido que hay que suministrar desemboca en una ranura anular (13) perimetral, dispuesta en un plano radial en la parte inferior, a partir del cual el fluido puede fluir hacia fuera de manera uniformemente distribuida en el espacio anular (21) en un cilindro de recepción (17) de la membrana (5), formando el cilindro de recepción (17) en su cara interna un tope (52) para la membrana (5) de manera que el retentato pueda descargarse en toda la superficie frontal de la membrana (44).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11000605.

Solicitante: VOLKER, MANFRED.

Nacionalidad solicitante: Alemania.

Dirección: MEISENWEG 1 63825 BLANKENBACH ALEMANIA.

Inventor/es: VOLKER,MANFRED.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D61/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 61/00 Procedimiento de separación que utilizan membranas semipermeables, p. ej. diálisis, ósmosis o ultrafiltración; Aparatos, accesorios u operaciones auxiliares, especialmente adaptados para ello (separación de gases o vapores por difusión B01D 53/22). › Aparatos para ello.

- B01D63/00 B01D […] › Aparatos en general para los procedimientos de separación que utilizan membranas semipermeables.

- B01D65/00 B01D […] › Accesorios u operaciones auxiliares, en general, para los procedimientos o aparatos de separación que utilizan membranas semipermeables.

PDF original: ES-2533430_T3.pdf

Fragmento de la descripción:

Módulo de filtrado con pieza de conexión.

La presente invención se refiere a un módulo de filtrado. El sistema se concibió y se desarrolló como aplicación en el campo del tratamiento del agua, en particular como parte integrante de una instalación de osmosis inversa. Se puede trasladar, sin embargo, fácilmente a otras aplicaciones, por ejemplo la filtración de gas.

Un aspecto esencial de la invención es que este módulo de filtrado, formado por un filtro también denominado membrana, un tubo de presión y una unidad de funcionamiento/conexión, está formado como filtro de cambio rápido y contiene un conducto de agua libre de espacios muertos. La estructuración especial del módulo de filtrado prevé un dispositivo técnico de cierre para la conexión por un lado a una unidad de funcionamiento/conexión. Otra característica es la disposición secuencial de varios módulos de filtrado para dar un sistema de filtrado. Tiene una importancia especial, al mismo tiempo, que las conexiones de suministro y descarga en el módulo de filtrado tienen lugar siempre por un lado, es decir en la unidad de funcionamiento/conexión.

Las instalaciones de osmosis inversa sirven en particular, para la obtención de agua limpia, libre de gérmenes, a partir de agua del grifo, por ejemplo para utilizaciones médicas, farmacéuticas y de técnica alimentaria.

Su principio de funcionamiento consiste, como es conocido, en que el agua que hay de tratar es conducida, en un módulo de filtrado, sometida a presión, a lo largo de la superficie de una membrana semipermeable, pasando una parte del agua, el denominado permeato, a través de la membrana y reuniéndose sobre el otro lado de la membrana como agua extrapura y siendo suministrada al punto de consumo.

La parte del agua no depurada que no pasa a través de la membrana, enriquecida con sustancias retenidas, el denominado concentrado, fluye al final del recorrido de circulación del espacio primario fuera del módulo de membrana.

El agua ultrapura obtenida de esta manera, en el caso ideal, debido a las propiedades de retención de la membrana, está libre de gérmenes y libre de productos de descomposición orgánica. En realidad, esto no sucede sin más. Sin medidas preventivas especiales puede producirse una colonización del sistema de permeato por parte de microorganismos. Se forma una denominada biopelícula sobre las superficies interiores del sistema que conduce el fluido. Esta biopelícula se conoce también como "Fouling".

El "Fouling" describe la pérdida de rendimiento de permeato a causa de la acumulación de capas secundarias sobre la superficie de la membrana. Esto puede ser material orgánico, sustancias coloidales o sales inorgánicas, las cuales superan los límites de precipitación durante la concentración.

Hasta el momento, no existe todavía ninguna receta válida, en general, para impedir el Fouling. Las "membranas Low Fouling" y un tratamiento previo mejorado de este modo como mejores limpiezas de las membranas son posibilidades técnicas únicamente insuficientes para controlar el Fouling.

En la industria, se pueden obtener, por ejemplo, membranas de polímero resistentes a la temperatura para osmosis inversas las cuales son desinfectadas con agua a 90 "C. Esta medida sirve, en primer lugar, únicamente para la reducción de los gérmenes, si bien ofrece poca ayuda para el desprendimiento de la biocapa.

Otra posibilidad consiste en llevar a cabo en las instalaciones de osmosis inversa, a intervalos de tiempo adecuados, una desinfección ó limpieza. Para ello, se interrumpe el funcionamiento normal y se suministra al sistema que conduce el líquido un producto de desinfección o de limpieza químico. Tras un tiempo de actuación adecuado, tiene lugar el proceso de limpieza el cual sirve para retirar de nuevo producto de desinfección o de limpieza y sus productos de reacción, de manera que, a continuación, se puede retomar de nuevo el funcionamiento de suministro normal.

A causa de los notables peligros que están relacionados con un suministro incontrolado o con los residuos de los productos de desinfección o de limpieza, en particular en el caso de utilización en el ámbito médico (hemodiálisis), la actividad está relacionada, por regla general, con el concurso de un técnico suponiendo costes elevados.

Otro inconveniente de las soluciones conocidas hasta ahora son el elevado consumo de energía durante la desinfección térmica, así como la pérdida de rendimiento de permeato a causa de la biopelícula que no se desprende.

Dado que la pérdida de rendimiento de permeato o una contaminación con gérmenes no se puede compensar ya, con frecuencia, mediante medidas de limpieza y desinfección complejas, tiene lugar un cambio de las membranas.

Este intercambio de membranas es llevado a cabo, en los aparatos existentes en la actualidad, por un técnico de manera que, en primer lugar, se detiene la totalidad de la instalación de osmosis inversa y, mediante una

herramienta, se desmonta el módulo de filtrado de tres partes, formado por el elemento de membrana, el tubo de presión y la unidad de conexión. Una estructura convencional está representada en la Figura 1.

Posteriormente, el elemento de membrana, humectado con agua es extraído del tubo de presión y es sustituido por uno nuevo. Dependiendo del tamaño de la instalación, se trata de varios elementos de membrana.

Al mismo tiempo pueden salir por cada elemento de membrana varios litros de agua también contaminada.

Los tiempos de parada de la instalación de osmosis inversa que se producen durante la reparación pueden ser al mismo tiempo notables y, en particular en el ámbito de aparatos que sirven de apoyo a órganos (hemodiálisis), convertirse en un gran inconveniente para el paciente.

Otro Inconveniente es la desinfección química que sigue al cambio, la cual es necesaria debido a que durante la reparación los componentes ultralimpios de los tubos de conexión o de los componentes han sido contaminados por el técnico y la herramienta.

Supone un gran inconveniente, la composición de tres partes, condicionada históricamente, de la membrana, el tubo de presión y la unidad de conexión del módulo de filtrado existente, cuyo origen se fundamenta en las originariamente altas presiones de transmembranas de las membranas. Se construyeron, por ello, módulos de filtro con una gran resistencia a la presión del tubo de presión y la unidad de conexión.

El 95% de todas las membranas RO son en la actualidad d¡am¡nas(-poliam¡das-) aromáticas reticuladas transversalmente.

Esta pollamlda aromática es aplicada en una capa extremadamente delgada (< 0,3 micrómetros) sobre la membrana portadora (o capa de apoyo). La membrana es denominada, por ello, también membrana de película fina.

El desarrollo de membranas cada vez más delgadas, para un rendimiento de permeato invariable, tiene una presión de transmembrana cada vez menor. Las construcciones de tubo de presión existentes aprovechan esta innovación sólo de manera Insuficiente desde el punto de vista del rendimiento.

En particular, en el ámbito de las aplicaciones médicas y de la técnica alimentaria se cuida que no existan espacios muertos. Para ello, la industria ofrece membranas libres de espacios muertos, las denominadas membranas "full fit". Esta membranas son costosas. Un inconveniente adicional es la potencia de bombeo adicional necesaria, la cual se necesita inundar la ranura tubular entre el elemento de membrana y el tubo de presión.

Otro inconveniente de esta tecnología es que las conexiones de suministro y descarga al módulo de filtrado tienen lugar por dos lados en ambos extremos del módulo de filtrado.

Otros inconvenientes de la solución existente hasta el momento son los componentes, dispuestos descentrados entre las tuberías, para la medición de magnitudes de estado, caudales o propiedades de las sustancias. Se trata, por ejemplo, de células de medición de la conductibilidad o del pH y dispositivos para la influencia de las corrientes de líquido, por ejemplo válvulas o estranguladores.

Asimismo, hay que evaluar la enorme complejidad de tendido de tubos o de mangueras que se necesita para la disposición secuencial de los módulos de filtrado para formar un sistema de filtrado único.

El documento US 5.389.260 A da a conocer un módulo de filtrado según el preámbulo de la reivindicación 1. En este módulo de filtrado, el fluido que hay que suministrar fluye a través de una perforación lateral en el espacio anular. De este modo, en el espacio anular aparecen espacios muertos a través de los cuales no circula el fluido, en los que se puedan acumular impurezas, tales como gérmenes y... [Seguir leyendo]

Reivindicaciones:

1. Módulo de filtrado con un tubo de presión (4) y una membrana (5) dispuesta en su interior, que contiene un tubo colector de permeato (44), con unas conexiones (3, 6, 7) para un fluido que hay que suministrar, preferentemente agua sin depurar, y para descargar el filtrado y el retentato, con un unidad de funcionamiento/conexión (11), la cual está fijada a un extremo del tubo de presión (4) y que presenta una parte superior (12) y una parte inferior, presentando la parte inferior una perforación de recepción (15) para enchufar el tubo colector de permeato (44), estando previstas todas las conexiones (3, 6, 7) en la parte superior (12), y estando conducidos a través de la parte inferior los canales de circulación que están conectados con las conexiones (3, 6, 7), estando previsto entre el tubo de presión (4) y la membrana (5) un espacio anular (21) abierto, a través del cual el fluido suministrado puede fluir hacia la parte inferior de la membrana (5), y presentando el tubo de presión (4) una base cerrada, caracterizado por que el canal de circulación para el fluido que hay que suministrar desemboca en una ranura anular (13) perimetral, dispuesta en un plano radial en la parte inferior, a partir del cual el fluido puede fluir hacia fuera de manera uniformemente distribuida en el espacio anular (21) en un cilindro de recepción (17) de la membrana (5), formando el cilindro de recepción (17) en su cara interna un tope (52) para la membrana (5) de manera que el retentato pueda descargarse en toda la superficie frontal de la membrana (44).

2. Módulo de filtrado según la reivindicación 1, caracterizado por que la unidad de funcionamiento/conexión (11) está fijada al extremo superior del tubo de presión (4).

3. Módulo de filtrado según la reivindicación 1, caracterizado por que la unidad de funcionamiento/conexión (11) está fijada al extremo inferior del tubo de presión (4).

4. Módulo de filtrado según una de las reivindicaciones 1 a 3, caracterizado por que la parte superior (12) tiene forma de prisma, y por que las tres conexiones (3, 6, 7) para el fluido están previstas en por lo menos una de las superficies laterales del prisma.

5. Módulo de filtrado según la reivindicación 4, caracterizado por que las tres conexiones (3, 6, 7) están todas ellas previstas, respectivamente, en varias superficies laterales del prisma de manera que dos o más unidades de funcionamiento/de conexión (11) puedan ser conectadas entre sí para formar un sistema de filtrado, estando situadas sus superficies laterales paralelas entre sí.

6. Módulo de filtrado según una de las reivindicaciones 1 a 5, caracterizado por las unidades de funcionamiento/de conexión (11) adyacentes pueden ser conectadas mediante unas boquillas enchufables (42).

7. Módulo de filtrado según la reivindicación 6, caracterizado por que las boquillas enchufables (42) son enclavables.

8. Módulo de filtrado según una de las reivindicaciones 1 a 7, caracterizado por que la parte inferior tiene forma de cilindro y una conexión de unión para el tubo de presión (4) y presenta una conexión (52) para la membrana (5) de tal manera que el fluido suministrado sea introducido entre la membrana (5) y la pared interior del tubo de presión (4).

9. Módulo de filtrado según una de las reivindicaciones 1 a 8, caracterizado por que la unidad de funcionamiento/conexión (11) presenta además unas conexiones de suministro y descarga, las cuales sirven para la conexión del sistema con unos dispositivos externos, para la toma de muestras o la inyección de medios, y las cuales están dispuestas en las superficies laterales o en la superficie frontal de la parte superior (12).

10. Módulo de filtrado según una de las reivindicaciones 1 a 9, caracterizado por que la unidad de funcionamiento/conexión (11) presenta unas conexiones de recepción adicionales para unos dispositivos de medición y regulación, tales como sensores para la medición de magnitudes de estado, caudales y propiedades de las sustancias y/o dispositivos destinados a influir en las corrientes de gas/líquido para una liberación, aceleración, cierre, estrangulamiento o conmutación.

11. Módulo de filtrado según una de las reivindicaciones 1 a 10, caracterizado por que el tubo de presión (4) presenta una brida (25) y está fijado a la parte inferior de la unidad de funcionamiento/conexión (11) mediante unos elementos de apriete (24).

12. Módulo de filtrado según una de las reivindicaciones 1 a 10, caracterizado por que el tubo de presión (4) presenta una rosca (23) y está fijado en la parte inferior de la unidad de funcionamiento/conexión (11) mediante una conexión roscada.

13. Módulo de filtrado según una de las reivindicaciones 1 a 12, caracterizado porque la parte superior (27) y la parte inferior (28) de la unidad de funcionamiento/conexión (11) están fijadas entre sí de manera separable mediante una conexión roscada.

14. Módulo de filtrado según la reivindicación 13, caracterizado por que el tubo de presión (4) y la membrana (5) están conectados de forma no separable con la parte inferior (28) que hay que atornillar.

15. Módulo de filtrado según la reivindicación 13 o 14, caracterizado por que la parte superior de la unidad de 5 funcionamiento/conexión (11) presenta una perforación central de tres escalones destinada a alojar la parte inferior

que hay que atornillar y por que la más externa de las perforaciones de tres escalones tiene una rosca trapezoidal destinada a alojar la parte inferior.

Patentes similares o relacionadas:

Pila de membranas y método para elaborar la misma, del 29 de Julio de 2020, de Fujifilm Manufacturing Europe BV: Una disposición de pila de células de membrana, que comprende:

una carcasa que tiene un eje central y una superficie interna (2a),

una pila de células de membrana […]

Pila de membranas y método para elaborar la misma, del 29 de Julio de 2020, de Fujifilm Manufacturing Europe BV: Una disposición de pila de células de membrana, que comprende:

una carcasa que tiene un eje central y una superficie interna (2a),

una pila de células de membrana […]

Recipiente a presión interna para desalinización de agua de mar, del 10 de Junio de 2020, de ARISAWA MFG. CO., LTD: Recipiente a presión para su uso en desalinización de agua de mar o purificación de agua por ósmosis inversa, que comprende un cuerpo de tubería formado mediante bobinado […]

Aparato de filtración, del 3 de Junio de 2020, de Veolia Water Solutions & Technologies Support: Aparato de filtración para tratar un fluido, comprendiendo: un recipiente ; una primera placa de separación que define un orificio pasante ; […]

Dispositivo de separación de membrana, del 15 de Abril de 2020, de KUBOTA CORPORATION: Un dispositivo de separación de membrana , que comprende: un módulo de membrana , que tiene una pluralidad de elementos de membrana , […]

Apilamientos de membranas, del 8 de Abril de 2020, de Fujifilm Manufacturing Europe BV: Un procedimiento para preparar un apilamiento de membranas que comprende las etapas de: (i) interponer un adhesivo curable entre membranas de intercambio […]

Elemento filtrante con capacidad de verificación mejorada después de la vaporización en seco, del 13 de Noviembre de 2019, de Sartorius Stedim Biotech GmbH: Elemento filtrante fusionado con capacidad de verificación mejorada después de la vaporización en seco o alternativamente después de la esterilización por irradiación, […]

Dispositivo de filtración y proceso de formación del mismo, del 23 de Octubre de 2019, de EMD Millipore Corporation: Un dispositivo de filtración que comprende una primera y una segunda placa de soporte, en el que la primera y segunda placas de soporte están formadas por fluoruro […]

Cabezal de distribución modular para cuerpo de carcasa de membrana, del 19 de Julio de 2019, de KNAPPE, HOLGER: Cabezal de distribución modular para la desalinización de agua de mar o agua salobre por medio de ósmosis inversa que puede conectarse a un cuerpo de carcasa […]