MIEMBROS TENSORES DE MATERIAL COMPUESTO Y PROCEDIMIENTO DE FABRICACION DE LOS MISMOS.

Un miembro de tensión de material compuesto, que comprende:

una pluralidad de varillas (62,

230) de material compuesto que forman un haz (60, 262), teniendo cada una de las varillas (62, 230) del haz (60, 262) un diámetro constante, estando las varillas (62, 230) de material compuesto dispuestas paralelas unas con otras y cada una de ellas paralela con el eje longitudinal del miembro de tensión de material compuesto, teniendo el haz (60, 262) dos regiones extremas;

un tapón (206) de cuña, formado alrededor de al menos una región (204) extrema de las varillas (62, 230) de material compuesto, en el que la pluralidad de varillas (62, 230) de material compuesto del tapón (206) de cuña están desplegadas según una orientación ensanchada en el tapón (206) de cuña, desde las proximidades de un extremo (232) más estrecho, proximal, del tapón (206) de cuña por donde entra la pluralidad de varillas (62, 230) de material compuesto, hasta un extremo (234) distal, más ancho, del tapón (206) de cuña, extendiéndose cada una de la pluralidad de varillas desde el extremo (232) proximal a toda la distancia hasta el extremo (234) distal del tapón (206) de cuña, en el que el tapón (206) de cuña es de forma troncocónica y está formado únicamente a partir de un material que une la pluralidad de varillas (62, 230) de material compuesto situadas en el mismo, siendo el material o bien un material de resina o bien un material de resina reforzada con al menos uno de entre relleno de fibras y relleno particulado, y en el que la región (204) extrema completa que se extiende desde el extremo (232) más estrecho hasta el extremo (234) más ancho de todas las varillas (62, 230) de material compuesto individuales, está en contacto con el material con el que se ha formado el tapón (206) de cuña, y

al menos un accesorio (200) terminal con un cuerpo (208) de accesorio terminal que tiene una abertura en un extremo proximal para la recepción del haz (60, 262) de varillas (62, 230) de material compuesto, y que tiene una cavidad (210) interna que es acampanada hacia el exterior desde el extremo proximal hasta un extremo (213) distal, para adaptarse ajustadamente y recibir el tapón (206) de cuña

Tipo: Resumen de patente/invención. Número de Solicitud: W0222840US.

Solicitante: AIR LOGISTICS CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3600 EAST FOOTHILL BOULEVARD,PASADENA, CA 91107.

Inventor/es: SJOSTEDT,ROBBIE,J.

Fecha de Publicación: .

Fecha Concesión Europea: 30 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B32B1/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 1/00 Productos estratificados que tienen esencialmente una forma general que no sea plana. › Productos tubulares.

- B66C1/12 B […] › B66 ELEVACION; LEVANTAMIENTO; REMOLCADO. › B66C GRUAS Y PUENTES-GRUA; ELEMENTOS O DISPOSITIVOS DE TOMA DE CARGA PARA GRUAS, PUENTES GRUA, CABRESTANTES, CABRIAS O POLIPASTOS (mecanismos de enroscadura de cuerda, de cable o de cadena, dispositivos de frenado o de parada de su uso B66D; adaptados especialmente para los reactores nucleares G21). › B66C 1/00 Elementos o dispositivos de toma de carga fijados a los mecanismos de subida, bajada o arrastre de las grúas o adaptados para ser utilizados con estos mecanismos y transmitir los esfuerzos a los objetos o grupos de objetos (medios para unir cables o cuerdas F16G 11/00). › Eslingas que tienen cadenas, hilos metálicos, cuerdas o bandas; Redes (órganos de toma lateral suspendidos por cuerdas o cadenas a los ganchos de grúas B66C 1/42).

- F16G11/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16G CORREAS, CABLES O CUERDAS, UTILIZADOS ESENCIALMENTE PARA LA TRANSMISION DE UN MOVIMIENTO; CADENAS; ACCESORIOS UTILIZADOS ESENCIALMENTE CON ESTE FIN. › Medios para unir los cables o las cuerdas el uno al otro o a otros objetos (mordazas de cable para la suspensión de cables para puentes E01D 19/16 ); Sombreretes o casquillos para fijar sobre los cables o las cuerdas (fijación de las cuerdas o cables para izar cabinas de ascensores B66B 7/08, para enrollamiento en los tambores o cilindros de tornos B66D 1/34; collares de retención para cables para la perforación del suelo E21B 19/12).

- F16G11/05 F16G […] › F16G 11/00 Medios para unir los cables o las cuerdas el uno al otro o a otros objetos (mordazas de cable para la suspensión de cables para puentes E01D 19/16 ); Sombreretes o casquillos para fijar sobre los cables o las cuerdas (fijación de las cuerdas o cables para izar cabinas de ascensores B66B 7/08, para enrollamiento en los tambores o cilindros de tornos B66D 1/34; collares de retención para cables para la perforación del suelo E21B 19/12). › mediante utilización de cuñas que se insertan entre los cordones.

- F16G11/12 F16G 11/00 […] › Medios de empalme o de fijación, p. ej. tensores de linterna adaptados para tensar cables, cuerdas o alambres.

Clasificación PCT:

- D07B1/00 TEXTILES; PAPEL. › D07 CUERDAS; CABLES DISTINTOS DE LOS CABLES ELECTRICOS. › D07B CUERDAS O CABLES EN GENERAL (unión de cuerdas o cables conjuntamente o con objetos B65H 69/00, F16G 11/00; parte mecánica del acabado o el apresto de cuerdas D02J; cuerdas o cables decorativos D04D; cables de suspensión para puentes E01D 19/16; especialmente adaptados para arrastrar o ser arrastrados por poleas u otros elementos de transmisión F16G 9/00; cables eléctricos o racores en la medida en que el aspecto eléctrico es esencial H01B, H01R). › Características estructurales de cuerdas o cables.

- F16G11/00 F16G […] › Medios para unir los cables o las cuerdas el uno al otro o a otros objetos (mordazas de cable para la suspensión de cables para puentes E01D 19/16 ); Sombreretes o casquillos para fijar sobre los cables o las cuerdas (fijación de las cuerdas o cables para izar cabinas de ascensores B66B 7/08, para enrollamiento en los tambores o cilindros de tornos B66D 1/34; collares de retención para cables para la perforación del suelo E21B 19/12).

- F16G11/05 F16G 11/00 […] › mediante utilización de cuñas que se insertan entre los cordones.

Clasificación antigua:

- D07B1/00 D07B […] › Características estructurales de cuerdas o cables.

Fragmento de la descripción:

Miembros tensores de material compuesto y procedimiento de fabricación de los mismos.

Antecedentes de la invención

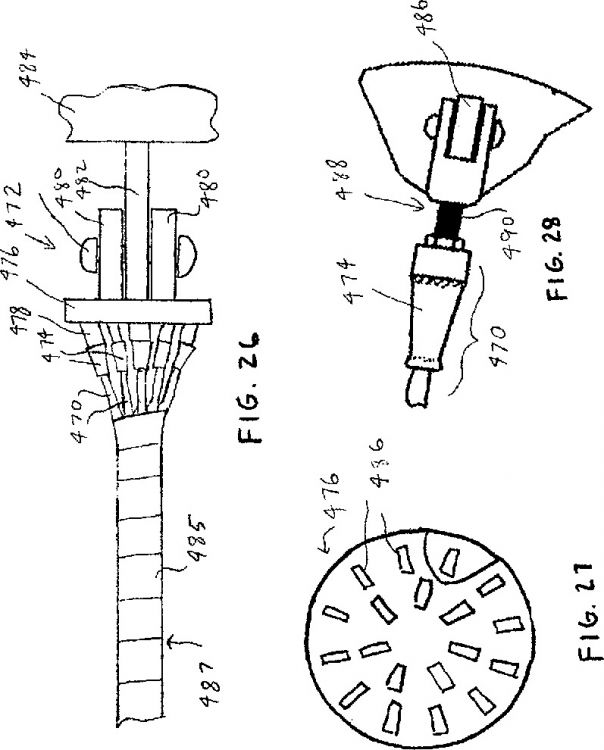

Un miembro de tensión de material compuesto y un procedimiento para la fabricación del mismo, y más en particular un miembro de tensión de material compuesto formado por una pluralidad de varillas paralelas de fibra de material compuesto empaquetadas conjuntamente en una porción intermedia de cable de material compuesto, con las varillas ya sea extendidas en accesorios terminales mediante un cono y sujetas al mismo con adhesivo y mediante fuerzas de fricción, o ya sea embutidas en una cuña o tapón en tronco de cono, cuya cuña o tapón está acoplado con un accesorio terminal.

Existe una diversidad de aplicaciones que requieren miembros de tensión fuertes pero ligeros de peso, tales como los miembros de cordaje verticales para embarcaciones a vela, arriostramiento de estructuras industriales, cables de ascensor, cables de fondeo de plataformas de perforación mar adentro, y cables de acero para puentes, por nombras unos pocos.

Particularmente, en áreas sensibles al comportamiento tal como las carreras de competición de embarcaciones a vela, la capacidad de proporcionar miembros de tensión de alta resistencia de tracción, ligeros de peso y de perfil pequeño, es particularmente atractivo debido a que reducir el peso por encima de la cubierta de un barco y reducir el perfil del cordaje, reducirá la resistencia a la marcha por el viento, y por lo tanto proporciona al velero una ventaja competitiva. En la actualidad, en el mundo de la navegación, se utilizan ampliamente cable de acero inoxidable y varilla de acero inoxidable para mantener el mástil hacia arriba, manteniendo el mástil con la rectitud o con el grado de curvatura deseados. Cuando se fabrica cordaje para veleros con cable de acero inoxidable, las hebras individuales del cable pueden ser fijadas a accesorios terminales en el extremo de los cables, por ejemplo mediante fijación mecánica o estampación. Aunque el cable de acero inoxidable y la varilla de acero inoxidable son relativamente fuertes, adolecen de algunos inconvenientes. En primer lugar, el acero inoxidable, aunque sea fuerte, es también relativamente pesado. También, el cable y la varilla de acero inoxidable están sujetos a estiramiento (ya sea por deformación elástica o ya sea permanente). Además, existen con frecuencia situaciones en las que el cable o la varilla de acero inoxidable no están extendidos a lo largo de recorridos totalmente rectos, y deben curvarse en ciertos puntos. Estas curvas crean áreas localizadas de debilitamiento. Por ejemplo, en aplicaciones de embarcaciones a vela, determinados cables y varillas de acero inoxidable pasan alrededor de separadores de mástil, y forman ángulo en estas áreas. En estos casos, los cables y las varillas se debilitan por donde pasan alrededor del extremo de los separadores, comprometiendo con ello la resistencia de los refuerzos superiores continuos.

Otros problemas del cordaje de acero inoxidable son la corrosión y el endurecimiento mecánico. Hasta hace aproximadamente veinte años, la norma era cable de alambre de acero inoxidable para el cordaje vertical. Sin embargo, el cable de alambre experimenta un "estiramiento permanente" que está causado por el hundimiento de los alambres en el cable o hebra según se aplica una carga inicial. Aunque algo de estiramiento permanente se elimina durante el proceso de fabricación del cable de alambre, un miembro de tensión fabricado con cable de alambre casi siempre necesita ser re-tensado después de algo de uso. Debido a estos problemas, existía un rechazo a utilizar varilla de acero inoxidable para embarcaciones a vela y otras aplicaciones de comportamiento activo. Las ventajas de la varilla de acero inoxidable son: un menor estiramiento y una mayor resistencia que el cable de alambre de acero inoxidable. Esto se debe a que la varilla tiene más material en sección transversal para un diámetro dado, y no existe el efecto de estiramiento del cable de alambre retorcido. Sin embargo, cuando se hizo el cambio a cordaje de varilla de acero inoxidable, se presentaron numerosos fallos. Existieron dos razones fundamentales para los fallos del cordaje de varilla. En primer lugar, el rocío y el agua salada podían descender hacia el accesorio terminal y provocar fisuras de corrosión por fatiga. En segundo lugar, existieron fallos de fatiga por endurecimiento mecánico. Los fallos por fatiga fueron el resultado de que el cordaje de varilla no era flexible como el cable de alambre en las terminaciones. En consecuencia, la varilla se doblada continuamente adelante y atrás, con lo que la terminación en el mástil se volvía muy rígida. Otros han intentado direccionar este problema mediante la provisión de juntas flexibles para el extremo del cordaje de varilla con algo de éxito. Al contrario que el acero inoxidable, el material compuesto de carbono tiene una vida muy mejorada respecto a la fatiga, y no experimentará fracturas de corrosión por fatiga.

Otro problema existente con los metales consiste en que éstos empiezan a comportarse a un nivel más bajo antes de que finalmente fallen. Por el contrario, los material compuestos de carbono mantienen la aceptación de la carga y se comportan según se han diseñado sin límite elástico, casi rectos hasta su punto de fallo.

Los materiales direccionales de material compuesto, tales como fibra de carbono, fibra de vidrio, fibra KevlarTM, fibra Aramida, u otras fibras, combinados con una matriz de resina de polímero, ofrecen una resistencia a la tracción muy alta con un peso menor que los materiales metálicos convencionales. Los medios para fabricar miembros de varilla monolíticos a partir de miembros de material compuesto de tamaño adecuado, para manejar la carga de tracción requerida, por ejemplo, de mástiles de embarcaciones de vela, han estado vigentes durante algún tiempo. Sin embargo, es difícil sujetar los accesorios terminales a una varilla grande de material compuesto monolítico. Los procedimientos convencionales de sujeción de accesorios terminales a cordajes de acero, tal como la estampación, no serán eficaces para los materiales de material compuesto debido a que la operación de estampación aplastará la varilla monolítica de material compuesto. La vinculación adhesiva para conectar varillas de material compuesto monolíticas a accesorios terminales en cada extremo de un miembro de cordaje, no tiene suficiente resistencia a la tracción salvo para pequeños tamaños de varillas (por ejemplo, un diámetro de 3 milímetros (1/8'') o menos), donde la resistencia a la tracción de la varilla de material compuesto no supera la resistencia de los adhesivos disponibles. Además, en situaciones en las que el miembro de tensión se ha de curvar localmente, se crean debilidades. Se mantiene, en consecuencia, una necesidad de una solución para estos problemas.

El documento US-A-4 043 690 revela un accesorio terminal para cable de alambre que tiene un manguito en forma de cuña para recibir un extremo del cable de alambre.

El documento US-A-5 415 490 revela un terminal para una cuerda de fibra que comprende un tapón de resina en el que están encapsulados los extremos de la cuerda, estando el tapón dispuesto en el interior de una cavidad ahusada que está dividida en segmentos más pequeños por medio de placas radiales.

Adicionalmente, el documento US-A-5 525 003 describe una conexión terminal para cables de material compuesto, estando el cable dotado de nervios vinculados al cable y encerrados con material de encapsulación.

Además, el documento GB-A-2 236 546 revela un terminal para un cable de fibra, comprendiendo el terminal un zócalo y un miembro en forma de cono que se acopla en el interior del zócalo.

El problema que se pretende resolver mediante la invención consiste en proporcionar un miembro de tensión robusto de material compuesto, que tenga un diseño simple. Además, se pretende proporcionar un procedimiento de fabricación de dicho miembro de tensión.

Sumario de la invención

La invención proporciona un miembro de tensión de material compuesto, con las características de la reivindicación 1.

Según se pone el miembro de tensión bajo tensión, el tapón troncocónico es arrastrado más hacia la cavidad troncocónica del cuerpo del accesorio terminal. Este actúa para comprimir más el tapón troncocónico, y sitúa fuerzas de compresión sobre las varillas de material compuesto, lo que incrementa la adhesión por desviación de solape de las varillas con el tapón troncocónico. El módulo del tapón troncocónico se incrementa...

Reivindicaciones:

1. Un miembro de tensión de material compuesto, que comprende:

una pluralidad de varillas (62, 230) de material compuesto que forman un haz (60, 262), teniendo cada una de las varillas (62, 230) del haz (60, 262) un diámetro constante, estando las varillas (62, 230) de material compuesto dispuestas paralelas unas con otras y cada una de ellas paralela con el eje longitudinal del miembro de tensión de material compuesto, teniendo el haz (60, 262) dos regiones extremas;

un tapón (206) de cuña, formado alrededor de al menos una región (204) extrema de las varillas (62, 230) de material compuesto, en el que la pluralidad de varillas (62, 230) de material compuesto del tapón (206) de cuña están desplegadas según una orientación ensanchada en el tapón (206) de cuña, desde las proximidades de un extremo (232) más estrecho, proximal, del tapón (206) de cuña por donde entra la pluralidad de varillas (62, 230) de material compuesto, hasta un extremo (234) distal, más ancho, del tapón (206) de cuña, extendiéndose cada una de la pluralidad de varillas desde el extremo (232) proximal a toda la distancia hasta el extremo (234) distal del tapón (206) de cuña, en el que el tapón (206) de cuña es de forma troncocónica y está formado únicamente a partir de un material que une la pluralidad de varillas (62, 230) de material compuesto situadas en el mismo, siendo el material o bien un material de resina o bien un material de resina reforzada con al menos uno de entre relleno de fibras y relleno particulado, y en el que la región (204) extrema completa que se extiende desde el extremo (232) más estrecho hasta el extremo (234) más ancho de todas las varillas (62, 230) de material compuesto individuales, está en contacto con el material con el que se ha formado el tapón (206) de cuña, y

al menos un accesorio (200) terminal con un cuerpo (208) de accesorio terminal que tiene una abertura en un extremo proximal para la recepción del haz (60, 262) de varillas (62, 230) de material compuesto, y que tiene una cavidad (210) interna que es acampanada hacia el exterior desde el extremo proximal hasta un extremo (213) distal, para adaptarse ajustadamente y recibir el tapón (206) de cuña.

2. El miembro de tensión de material compuesto de la reivindicación 1, que comprende además un miembro (214) de comprensión susceptible de encajar con el cuerpo (208) de accesorio terminal para aplicar una fuerza de compresión a, y retener, el tapón (206) de cuña en la cavidad (210) interna.

3. El miembro de tensión de material compuesto de la reivindicación 2, en el que el miembro (214) de compresión es una tuerca (214) de collar que es susceptible de encajar con un eje (218) roscado utilizado para fijar el miembro de tensión de material compuesto a otros objetos (216).

4. El miembro de tensión de material compuesto de la reivindicación 1, en el que el tapón (206) de cuña está formado con resina (236) que está fundida alrededor de la superficie externa de la pluralidad de varillas (62, 230) de material compuesto, de modo que las varillas (62, 230) están vinculadas en el interior de la resina (236) del tapón (206) de cuña, estando las varillas (62, 230) de material compuesto dispuestas en general bajo la misma tensión.

5. El miembro de tensión de material compuesto de la reivindicación 1, en el que las paredes laterales del tapón (206) de forma troncocónica están separadas según un ángulo de aproximadamente 15 grados.

6. El miembro de tensión de material compuesto de la reivindicación 1, en el que el cuerpo (208) de accesorio terminal está fabricado con metal, y está al menos parcialmente sobre-envuelto con material de incremento de la resistencia tangencial.

7. El miembro de tensión de material compuesto de la reivindicación 1, en el que la pluralidad de varillas (62, 230) de material compuesto están sobre-envueltas con un material sintético distinto del utilizado en las regiones extremas para retener la pluralidad de varillas (62, 230) de material compuesto con una orientación paralela en general en un haz, y el haz está cubierto con una capa protectora de material distinto al de las regiones extremas.

8. El miembro de tensión de material compuesto de la reivindicación 7, en el que la capa protectora de material proporciona un perfil aerodinámico.

9. El miembro de tensión de material compuesto de la reivindicación 1, en el que la pluralidad de varillas (62, 230) de material compuesto son paralelas y están generalmente bajo la misma tensión cuando el miembro de tensión de material compuesto está en su perfil acabado.

10. El miembro de tensión de material compuesto de la reivindicación 1, en el que las varillas (62, 230) de material compuesto se eligen en el grupo consistente en fibra de carbono y resina, fibra de vidrio y resina, y material sintético y resina.

11. Un procedimiento para la formación de miembros de tensión de cable de tensión de material compuesto, que tienen longitudes, resistencia a la tracción, y características de perfil deseadas, que comprende las etapas que siguen, y no necesariamente por orden, de:

(a) proporcionar una pluralidad de varillas (62, 230) de material compuesto, que están dispuestas en un haz (60, 262), teniendo cada una de la pluralidad de varillas (62, 230) de material compuesto una superficie externa, y teniendo un primer y un segundo extremos;

(b) proporcionar accesorios (208) terminales, teniendo cada accesorio (208) una cavidad (210) interna de forma troncocónica, con una entrada más estrecha y una salida (213) más ancha;

(c) insertar los primeros extremos de la pluralidad de varillas (62, 230) de material compuesto en la entrada de un accesorio (208) terminal, e insertar los primeros extremos de la pluralidad de varillas (62, 230) de material compuesto en un molde (240) con una cavidad interna de forma troncocónica;

(d) desplegar las varillas (62, 230) de material compuesto ligeramente en la cavidad interior del molde (240), e introducir resina en el mismo para formar un tapón (206) de forma troncocónica que se funde alrededor de la pluralidad de varillas (62, 230) de material compuesto desplegadas, estando el área superficial externa de las varillas (62, 230) de material compuesto vinculada en el tapón (206) de resina, estando el tapón (206) de forma troncocónica dimensionado y conformado para acoplarse ajustadamente en la cavidad (210) interna de forma troncocónica del accesorio (208) terminal;

(e) tender el haz (60, 262) de varillas (62, 230) de material compuesto a lo largo del recorrido que el miembro de cable de tensión de material compuesto acabado tendrá cuando se haya completado, incluyendo cualquier curva;

(f) aplicar una tensión generalmente igual a cada varilla (62, 230) de material compuesto del haz (60) de varillas;

(g) repetir las etapas (c) y (d) con respecto a otro accesorio terminal, y

(h) formar una capa protectora alrededor del haz de varillas.

12. El procedimiento de la reivindicación 11, que comprende además la etapa de envolver el haz de varillas de material compuesto con material sintético fuerte con anterioridad a la etapa (h).

13. El procedimiento de la reivindicación 11, en el que la pluralidad de varillas (62, 230) de material compuesto están extendidas con una orientación horizontal, y la etapa de aplicar igual tensión a cada varilla de material compuesto del haz (60, 262) de varillas (62, 230) se consigue sujetando cuerdas con pesos (270) iguales sujetos a las mismas, y colgando desde poleas (272) en los extremos de las varillas (62, 230) de material compuesto durante la etapa de formar el tapón de forma troncocónica sobre los mismos.

14. El procedimiento de la reivindicación 11, en el que el tapón (206) de cuña se forma con anterioridad a ser posicionado en la abertura del cuerpo (208) de accesorio terminal, y no se dispone ninguna resina adicional entre el tapón de cuña y la abertura del cuerpo de accesorio terminal.

15. El procedimiento de la reivindicación 11, en el que la resina introducida en el molde (240) es resina reforzada.

Patentes similares o relacionadas:

Material compuesto, del 22 de Julio de 2020, de GE Oil & Gas UK Limited: Un material compuesto para usar en un cuerpo de tubería flexible para transportar fluidos de producción, dicho material compuesto comprende: una primera […]

Tubería de riego biodegradable, del 15 de Julio de 2020, de NETAFIM LTD: Una tubería de riego que tiene una pared que comprende: una capa central formada a partir de un material biodegradable compostable de acuerdo […]

Conducto de aire comprimido flexible de varias capas, del 24 de Junio de 2020, de EMS-PATENT AG: Conducto de plástico compuesto por tres capas, una capa interior que linda con el espacio interior , una capa central que linda directamente con la capa interior […]

Película sellante de polietileno con alta resistencia y empaque usando la misma, del 3 de Junio de 2020, de HOSOKAWA YOKO CO., LTD.: Un procedimiento de producción de una película sellante multicapa de polietileno que comprende la coextrusión y el estiramiento de una capa sellante que comprende […]

Manguera de revestimiento para el saneamiento de sistemas de tubería de conducción de fluidos, del 3 de Junio de 2020, de RelineEurope AG: Uso de al menos una lámina interior tubular sin costuras en una manguera de revestimiento con al menos una capa curable aplicada directa o indirectamente […]

Polímeros con procesabilidad mejorada para aplicaciones de tuberías, del 13 de Mayo de 2020, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un copolímero de polietileno catalizado por metaloceno reticulado que tiene un componente de mayor peso molecular (HMW) y un componente de menor […]

Tubo multicapas para uso médico y bolsa de infusión médica, del 13 de Mayo de 2020, de HOSOKAWA YOKO CO., LTD.: Un tubo multicapas para uso medico que se usa como un puerto de tubo y esta soldado a un cuerpo de la bolsa de una bolsa de infusion medica a traves […]

Material de acero y tubo de acero para pozos de petróleo, del 13 de Mayo de 2020, de NIPPON STEEL CORPORATION: Un material de acero que comprende una composición química que consiste en, en % en masa, C: más de 0,45 a 0,65 %, Si: 0,10 a 1,0 […]