Miembro tubular con camisa de manguito térmico.

Una válvula de bola de aislamiento, que comprende:

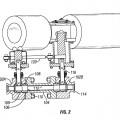

un par de elementos de válvula de bola opuestos (102A,

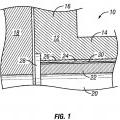

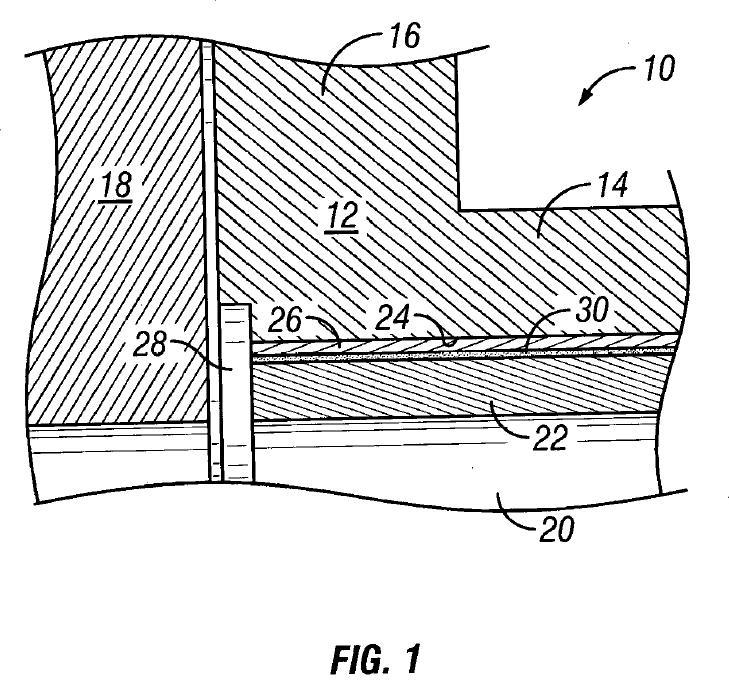

102B) conectados en cada extremo de un conector de extremo (104), en el que el conector de extremo comprende un dispositivo tubular de flujo de fluidos que comprende un miembro tubular (10) que tiene al menos un lugar de dimensión exterior no uniforme (14, 16) y un pasaje de flujo axial (20) con un diámetro interno uniforme entre los elementos extremos de conexión opuestos (16);

una camisa de manguito térmico (22) dispuesta alrededor del pasaje de flujo axial en un orificio (24) formado en el miembro tubular, en el que el manguito comprende una superficie exterior que tiene un recubrimiento de barrera térmica (26); y

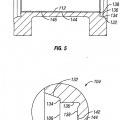

un pasaje de alivio de presión (28) en comunicación de fluido con una interfaz entre una superficie exterior de la camisa del manguito térmico (22) y una superficie interior del orificio (24);

en el que el miembro tubular tiene rebajes de asiento (106) que reciben las juntas de estanqueidad con el fin de retener las citadas juntas de estanqueidad (108) adyacentes a los miembros de válvula de bola; y

en el que el pasaje de alivio de presión comprende pasajes anulares formados por un desplazamiento axial entre un extremo de la camisa del manguito térmico y las juntas de estanqueidad respectivas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2010/041424.

Solicitante: Mogas Industries, Inc.

Inventor/es: NGUYEN,VINH, WILLIAMS,JOHN B, WALKER,JIMMY JR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F16K11/22 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16K VALVULAS; GRIFOS; COMPUERTAS; FLOTADORES PARA ACCIONAMIENTO; DISPOSITIVOS PARA VENTILAR O AIREAR. › F16K 11/00 Válvulas o llaves de vías múltiples, p. ej. mezcladores; Accesorios para tubos que comprenden tales válvulas; Instalación de válvulas y tubos de descarga especialmente concebidos para mezclar fluidos. › teniendo cada uno su propia válvula, p. ej. conjugados para formar válvulas de vías múltiples.

- F16K5/06 F16K […] › F16K 5/00 Grifos o compuertas que comprenden solamente dispositivos de obturación que tienen al menos una de las caras de obturación con la forma más o menos completa, de la superficie de un sólido de revolución, siendo el movimiento de apertura y cierre predominantemente rotatorio (grifos del tipo válvula de cierre vertical F16K 1/00). › cuyos tacos tienen una superficie esférica; Sus empaquetamientos de estanqueidad.

- F16L59/147 F16 […] › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 59/00 Aislamiento térmico en general. › estando el aislamiento situado en el interior con respecto a la superficie exterior del tubo.

- F16L59/16 F16L 59/00 […] › Dispositivos especialmente adaptados a las necesidades localizadas por la existencia de bridas, uniones, válvulas u otros elementos similares.

- F16L59/18 F16L 59/00 […] › adaptados a los empalmes.

PDF original: ES-2553224_T3.pdf

Patentes similares o relacionadas:

Válvula de bola de tipo Trunnion, del 3 de Junio de 2020, de Kitz Corporation: Una válvula de bola de tipo trunnion que tiene un retenedor de asiento dispuesto para unir un asiento o asientos de bola a un lado o ambos lados de una bola […]

Válvula de bola y método de fabricación, del 1 de Abril de 2020, de Bonomi Industries S.r.l: Válvula de bola, que comprende: - un cuerpo de válvula que delimita al menos un asiento (4, 4', 46) de obturación, un asiento de […]

Válvula esférica multipuerto con flujo inducido en la cavidad de cuerpo de bola, del 18 de Marzo de 2020, de VELAN INC.: Válvula de bola multipuerto que comprende: un cuerpo de válvula con una cavidad del cuerpo que tiene un puerto de entrada del cuerpo a lo largo […]

Válvula de bola de muñón con inserto de asiento intercambiable y reemplazable, del 11 de Marzo de 2020, de Cameron Technologies Limited: Una válvula de bola , que comprende: un cuerpo ; un adaptador acoplado al cuerpo ; una bola dispuesta entre el […]

Conjunto de sellado para válvulas de bola y válvula de bola que comprende dicho conjunto de sellado, del 25 de Diciembre de 2019, de Gasket International S.r.L: Un conjunto de sellado para una válvula de bola industrial, en donde dicha válvula comprende al menos un cuerpo de válvula y una […]

Conjunto de válvula de bola, del 27 de Noviembre de 2019, de JOHN GUEST INTERNATIONAL LIMITED: Un conjunto de válvula de bola que comprende un conducto con un paso central para el flujo de fluidos; una válvula de bola montada de forma giratoria […]

VALVULA SELECTIVA DECANTADORA, CONJUNTO DECANTADOR Y PROCEDIMIENTO DE DECANTACIÓN, del 24 de Octubre de 2019, de SERRA GIBERT, Antoni: Válvula selectiva decantadora que comprende un obturador, preferentemente, esférico bloqueando el paso del fluido y accionado mediante un eje […]

Válvula dosificadora rotativa de caída, del 29 de Mayo de 2019, de STERIVALVES S.R.L: Válvula dosificadora rotativa de caída que comprende un cuerpo en forma de caja, internamente esferoidal, resultante de la unión de una media carcasa superior , que define […]

Válvula dosificadora rotativa de caída, del 29 de Mayo de 2019, de STERIVALVES S.R.L: Válvula dosificadora rotativa de caída que comprende un cuerpo en forma de caja, internamente esferoidal, resultante de la unión de una media carcasa superior , que define […]