Dispositivo de mezcla para un sistema de cimentación al vacío de pre-envasado, sistema de cimentación al vacío y procedimiento.

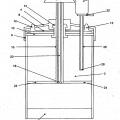

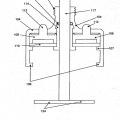

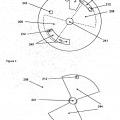

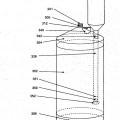

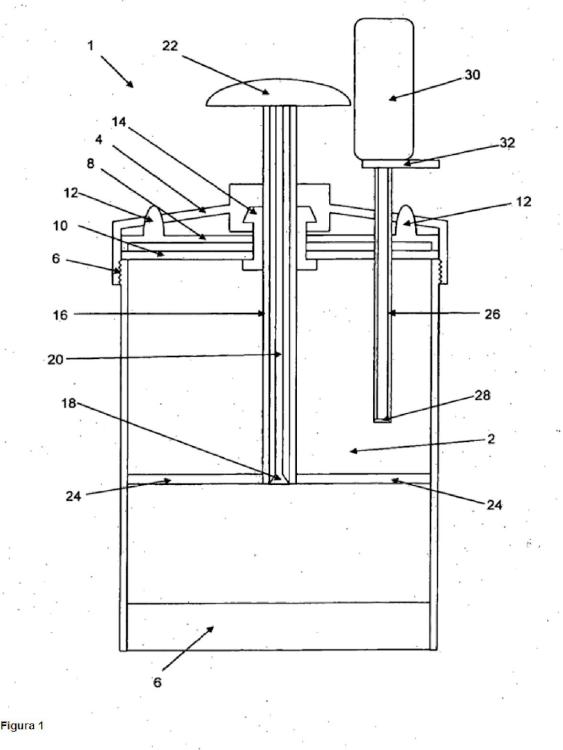

Dispositivo de mezcla (1, 301) para mezclar un producto a mezclar,

especialmente un cemento para uso médico, que comprende al menos un cartucho (2, 302) y un cierre (8, 108, 208, 408, 508, 608), en el que el al menos un cartucho (2, 302) contiene un primer componente del producto a mezclar y comprende una cabeza de cartucho (4, 104, 204, 304, 504) en la que está dispuesta al menos una abertura de ventilación (240, 340, 540) y el cierre (8, 108, 208, 408, 508, 608) está dispuesto junto a la cabeza de cartucho (4, 104, 204, 304, 504) de tal manera que la al menos una abertura de ventilación (240, 340, 540) puede cerrarse y abrirse en la cabeza de cartucho (4, 104, 204, 304, 504) a través del cierre (8, 108, 208, 408, 508, 608), en donde el cierre (8, 108, 208, 408, 508, 608) está alojado de manera giratoria o desplazable con respecto a la cabeza de cartucho (4, 104, 204, 304, 504) y un elemento de unión (26, 326) se extiende a través de la cabeza de cartucho (4, 104, 204, 304, 504) o una pared de cartucho hacia el interior del cartucho (2, 302) que puede unir, o une, el interior del cartucho (2, 302) con un depósito (30, 330) para un segundo componente del producto a mezclar, en donde entre la al menos una abertura de ventilación (240, 340, 540) en la cabeza de cartucho (4, 104, 204, 304, 504) y el interior del cartucho (2, 302) llenado con el primer componente está dispuesto un filtro (10, 110, 510) y/o un tamiz, caracterizado por que el cierre (8, 108, 208, 408, 508, 608) está dispuesto entre la cabeza de cartucho (4, 104, 204, 304, 504) y el filtro (10, 110, 510) o el tamiz, extendiéndose al menos una parte (12, 112, 212, 312, 412) del cierre (8, 108, 208, 408, 508, 608) en la cabeza de cartucho (4, 104, 204, 304, 504).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/003992.

Solicitante: HERAEUS MEDICAL GMBH.

Nacionalidad solicitante: Alemania.

Dirección: PHILIPP-REIS-STRASSE 8/13 61273 WEHRHEIM ALEMANIA.

Inventor/es: VOGT, SEBASTIAN, DR., BUECHNER,HUBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61B17/88 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61B DIAGNOSTICO; CIRUGIA; IDENTIFICACION (análisis de material biológico G01N, p.ej. G01N 33/48). › A61B 17/00 Instrumentos, dispositivos o procedimientos quirúrgicos, p. ej. torniquetes (A61B 18/00 tiene prioridad; dispositivos anticonceptivos, pesarios, dispositivos para su introducción A61F 6/00; cirugía ocular A61F 9/007; cirugía otorrina A61F 11/00). › Medios o procedimientos para implantar o extraer los dispositivos de fijación interna.

- B01F13/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › Otros mezcladores; Instalaciones para efectuar mezclas, incluyendo combinaciones de mezcladores de tipos diferentes.

- B01F15/00 B01F […] › Accesorios para mezcladores.

- B01F15/02 B01F […] › B01F 15/00 Accesorios para mezcladores. › Mecanismos de alimentación o de evacuación.

- B01F7/00 B01F […] › Mezcladores con agitadores giratorios en recipientes fijos; Amasadoras (B01F 13/04 tiene prioridad).

- B01F7/16 B01F […] › B01F 7/00 Mezcladores con agitadores giratorios en recipientes fijos; Amasadoras (B01F 13/04 tiene prioridad). › con agitadores que giran alrededor de un eje vertical.

- B29B7/10 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 7/00 Mezcla; Amasado (en general B01F; en combinación con calandrado B29C 43/24, con inyección B29C 45/46, con extrusión B29C 48/36). › rotativos.

PDF original: ES-2553278_T3.pdf

Patentes similares o relacionadas:

Grupo para mezclar dos compuestos, del 29 de Julio de 2020, de TECRES S.P.A.: Grupo de mezcla para mezclar dos compuestos para obtener una mezcla, como cemento óseo o una resina acrílica o un cemento hidráulico, que comprende:

- un primer […]

Grupo para mezclar dos compuestos, del 29 de Julio de 2020, de TECRES S.P.A.: Grupo de mezcla para mezclar dos compuestos para obtener una mezcla, como cemento óseo o una resina acrílica o un cemento hidráulico, que comprende:

- un primer […]

Un sistema de análisis y reutilización de líquidos residuales, del 29 de Julio de 2020, de Ozbekoglu Ith. Ihc. Ins. Muh. Ltd. Ti: Un aparato de análisis y reutilización de líquidos residuales, el líquido residual que es agua residual, que comprende:

al menos un equipo de análisis […]

Un sistema de análisis y reutilización de líquidos residuales, del 29 de Julio de 2020, de Ozbekoglu Ith. Ihc. Ins. Muh. Ltd. Ti: Un aparato de análisis y reutilización de líquidos residuales, el líquido residual que es agua residual, que comprende:

al menos un equipo de análisis […]

Aparato de síntesis y método, del 8 de Julio de 2020, de Touchlight IP Limited: Un aparato de síntesis que comprende: un recipiente de reacción que tiene un primer puerto inferior y un segundo puerto superior; […]

Dispositivo y método para el tratamiento de metal líquido con alto cizallamiento, del 1 de Julio de 2020, de Cassinath, Zen: Un dispositivo de tratamiento de metal líquido con alto cizallamiento que comprende: un tambor que posee un eje longitudinal […]

Sistema de mezcla de composición precursora de aerosol para un dispositivo de administración de aerosol, del 17 de Junio de 2020, de RAI Strategic Holdings, Inc: Un sistema de mezcla de composición precursora de aerosol, que comprende: un recipiente fuente configurado para contener una composición precursora […]

Dispositivo de amasado de funcionamiento continuo, del 17 de Junio de 2020, de Zeppelin Systems GmbH: Dispositivo de amasado de funcionamiento continuo con un espacio de artesa dispuesto entre una entrada y una salida , que presenta un espacio de amasado […]

Dispositivo y método de aireación modular, del 17 de Junio de 2020, de EMD Millipore Corporation: Dispositivo de aireación para la aireación de un fluido dentro de un biorreactor, que comprende: un elemento de base; una pluralidad de […]

Un aparato para mezclar y suministrar cemento óseo, del 3 de Junio de 2020, de SUMMIT MEDICAL LIMITED: Un dispositivo para mezclar material de cemento óseo, el dispositivo comprende: un cuerpo de mezcla que tiene una cámara , y en el […]