Método y dispositivo para recoger materiales fibrosos.

Procedimiento de recogida de material fibroso, en el que el material fibroso fibrado por un elemento formador defibras giratorio de una unidad (1) de formación de fibras es dispersado por un cubo (2) hueco dispuesto justodebajo del elemento formador de fibras giratorio,

de manera que sea recogido sobre un transportador de recogidadispuesto debajo del cubo hueco, que comprende:

formar dicho cubo (2) hueco conectando una sección (4) de chorreado que tiene una abertura ovalada en suextremo inferior, con una sección (5) cintura, un extremo inferior de una sección (3) tolva que tiene unasección transversal de forma circular, y deformar la superficie interior de la sección (4) de chorreado haciadicha abertura ovalada, dispersando, de esta manera, el material fibroso descargado en el cubo (2) hueco enuna dirección de la anchura del transportador (8) de recogida desde la sección (4) de chorreado, para que searecogido en el transportador de recogida.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2009/052805.

Solicitante: ASAHI FIBER GLASS COMPANY, LIMITED.

Nacionalidad solicitante: Japón.

Dirección: 6-3, Kanda Kaji-cho 3-chome Chiyoda-ku Tokyo 101-0045 JAPON.

Inventor/es: YOKOO,YUJI, KUBOTA,SUSUMU, KITAMURA,KAZUHIRO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B37/04 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 37/00 Fabricación o tratamiento de fragmentos, fibras o filamentos a partir de vidrio, minerales o escorias reblandecidas. › por empleo de la fuerza centrífuga.

- D01D5/08 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01D PROCEDIMIENTOS O APARATOS MECANICOS PARA LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS ARTIFICIALES (procesado o trabajado de cables metálicos B21F; fibras o filamentos de vidreo, minerales o escorias reblandecidas C03B 37/00). › D01D 5/00 Formación de filamentos, hilos o similares. › Métodos de hilado a partir de masas en fusión.

- D04H1/42 D […] › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › caracterizados por la elección de ciertas clases de fibras en la medida en que esta elección no tiene una influencia preponderante en la consolidación del velo.

- D04H1/72 D04H 1/00 […] › las fibras están dispuestas al azar.

PDF original: ES-2398485_T3.pdf

Fragmento de la descripción:

Método y dispositivo para recoger materiales fibrosos.

Campo técnico

La presente invención se refiere a un procedimiento y a un aparato para recoger material fibroso, cuando el material fibroso es recogido para producir un producto fibroso, por ejemplo, para un producto de aislamiento térmico o un producto de aislamiento acústico. En particular, la presente invención se refiere a un procedimiento y a un aparato para recoger fibras de vidrio cortas (lana de vidrio) de manera que las fibras de vidrio cortas son distribuidas, de manera controlada, en un espesor uniforme y constante.

Antecedentes de la técnica Los productos de fibra inorgánica, en particular los productos realizados en fibra de vidrio, están realizados principalmente en fibras continuas (fibras de vidrio continuas) o fibras discontinuas (fibras de vidrio cortas) . Entre ellas, las fibras discontinuas se usan generalmente para un producto de aislamiento térmico. En este caso, con el fin de formar fibras discontinuas fibradas en una forma determinada, se aplica una resina como un aglutinante a las fibras discontinuas para transformar las fibras discontinuas en un producto de estera, un producto de placa o un producto de rollo, seguido de una unión o un revestimiento, parcial o total, por ejemplo, un revestimiento de dicho producto según las aplicaciones. Estos productos se utilizan como productos de aislamiento térmico para viviendas o para la construcción en general. Un ejemplo de otras aplicaciones de las fibras discontinuas es un producto de aislamiento acústico. Debido a que las fibras discontinuas, fibradas finamente, absorben eficazmente un sonido en el espacio fibroso en las mismas, las fibras discontinuas, fibradas finamente, pueden tener una excelente ventaja en la supresión de ruido al ser usadas en una pared de aislamiento acústico, por ejemplo, diversos edificios o carreteras.

Con el fin de usar fibras discontinuas para producir dicho un producto de aislamiento térmico o un producto de aislamiento acústico, es importante distribuir las fibras discontinuas fibradas de manera uniforme sobre un transportador de recogida. Hasta ahora, las fibras de vidrio cortas (en adelante, abreviado a veces como "fibras") fibradas por un elemento formador de fibras giratorio de una unidad de formación de fibras se dejan caer en un cubo hueco dispuesto justo debajo del elemento formador de fibras giratorio, para ser formadas en un haz (en adelante, referido como "velo" ) de fibras de vidrio cortas, y las fibras son descargadas desde una abertura circular del cubo hueco en una zona de recogida (en adelante, denominada "campana") para ser recogidas y distribuidas uniformemente en el transportador de recogida. Como un procedimiento para distribuir uniformemente el velo descargado desde el cubo hueco sobre el transportador de recogida, se conoce el procedimiento siguiente.

(1) El documento de patente 1 divulga un procedimiento de soplado, de manera alterna, de aire comprimido al velo desde ambos lados del velo, para dispersar y distribuir uniformemente el velo sobre un transportador de recogida (en adelante, denominado un sistema de dispersión por aire) .

(2) El documento de patente 2 y el documento de patente 3 divulgan un procedimiento de balanceo mecánico del velo en una dirección en ángulo recto a la dirección de flujo de un transportador de recogida para dispersar y distribuir uniformemente el velo sobre el transportador de recogida (en adelante, denominado "un sistema mecánico") .

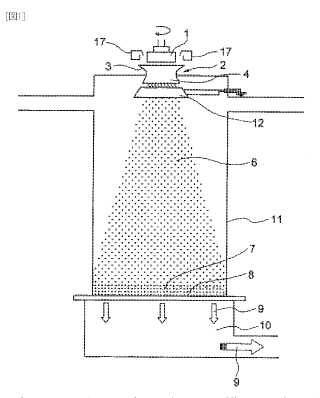

El sistema de dispersión de aire anterior usa aire comprimido para distribuir uniformemente las fibras de vidrio cortas en una dirección de la anchura de un transportador de recogida. Es decir, tal como se muestra en la Fig. 6, las fibras fibradas por un elemento 1 formador de fibras giratorio de una unidad de formación de fibras, después de que el velo 5 descargado desde el cubo 2 hueco es pulverizado con un aglutinante por un aplicador 12 de aglutinante, fluyen hacia abajo en una campana 11, mientras son agitadas en una dirección de la anchura de un transportador de recogida y son dispersadas soplando aire comprimido desde ambos lados de una unidad 18 de soplado de aire, de manera que sean recogidas uniformemente en el transportador 8 de recogida, como una estera 7 de fibras. Además, el aire comprimido soplado es aspirado a través del transportador 8 de recogida y es descargado y es tratado como un gas 9 de escape.

En el procedimiento anterior, es probable que las fibras sean agitadas en la campana ya que se emplea una gran cantidad de aire comprimido para dispersar las fibras. La agitación de las fibras es un fenómeno que muestra la presencia de fibras aglomeradas que flotan en el espacio en la campana sin que sean recogidas en el transportador, cuando las fibras son recogidas en el transportador. Debido a que el aglutinante anterior aplicado sobre las fibras es viscoso y adhesivo, es probable que las fibras se aglomeraren para formar grupos de fibras en el espacio en la campana, o sean depositadas en la unidad de formación de fibras o equipos en la campana para formar grupos de fibras, bajo una condición en la que las fibras son sometidas a una gran agitación. Conforme los grupos de fibras se hacen más grandes en tamaño, es probable que estos grupos caigan sobre la estera de fibras recogida, de manera que la calidad de un producto tiende a deteriorarse, siendo esto problemático.

Hasta ahora, con el fin de prevenir la formación de grupos de fibras, se requiere limpiar periódicamente el interior de la 2

campana, y con el fin de prevenir que las fibras sean agitadas, se requiere que el aparato de recogida de fibras sea más grande. Sin embargo, cuando el aparato de recogida de fibras se hace más grande, aumenta la cantidad de gases de escape y se necesita una gran cantidad de energía para limpiar el gas de escape. Aunque se realice un intento de aumentar la cantidad de aspiración del transportador de recogida para restringir la agitación de las fibras, también se necesita una gran cantidad de energía ya que aumenta la energía eléctrica para un ventilador que será usado para la aspiración.

Por otra parte, en el sistema mecánico, un cubo hueco está dispuesto debajo de una unidad de formación de fibras, y el cubo es agitado en una dirección (dirección de la anchura) en ángulos rectos a la dirección de transporte del transportador de recogida, de manera que las fibras de vidrio cortas que caen al cubo son dispersadas y recogidas en el transportador de recogida. Sin embargo, dicho un procedimiento tenía un problema en el sentido de que la frecuencia de fallos mecánicos aumenta, ya que se aumenta la carga sobre una parte mecánica móvil conforme el cubo es agitado para dispersar las fibras de vidrio cortas. Además, hay un caso en el que la dispersabilidad es mala ya que las fibras de vidrio cortas fueron dispersadas simplemente agitando el cubo.

Documento de Patente 1: JP-B-59-7652

Documento de Patente 2: JP-A-59-199855

Documento de patente 3: W02004/041736

Descripción de la invención Objetos a conseguir por la invención Un objeto de la presente invención es proporcionar un procedimiento de recogida capaz de distribuir uniformemente el material fibroso fibrado sobre un transportador de recogida, sin usar aire comprimido y sin montar un aparato agitador en un cubo, y un aparato de recogida del mismo.

Medios para conseguir el objeto Con el fin de conseguir el objeto anterior, los presentes inventores han realizado estudios sobre un procedimiento para recoger material fibroso fibrado y, como resultado, han encontrado que mediante la deformación de una forma de una sección de chorreado de fibras para descargar en un cubo hueco dispuesto bajo un elemento formador de fibras giratorio, es posible dispersar uniformemente el material fibroso y recogerlo en un transportador de recogida, sin soplar aire comprimido y sin agitar un cubo hueco, y la presente invención se ha conseguido en base a este descubrimiento.

La presente invención proporciona un procedimiento (en adelante, denominado "un procedimiento de recogida de la presente invención") para recoger material fibroso, en el que el material fibroso fibrado por un elemento formador de fibras giratorio de una unidad de formación de fibras es dispersado por un cubo hueco dispuesto justo debajo del elemento formador de fibras giratorio, de manera que sea recogido sobre un transportador de recogida dispuesto debajo del cubo hueco, que comprende:

formar dicho cubo hueco mediante la conexión de una sección de chorreado, que tiene una abertura ovalada en su extremo inferior, con una sección cintura como un extremo inferior de una sección tolva que tiene una sección transversal de forma circular, y deformar la superficie... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de recogida de material fibroso, en el que el material fibroso fibrado por un elemento formador de fibras giratorio de una unidad (1) de formación de fibras es dispersado por un cubo (2) hueco dispuesto justo debajo del elemento formador de fibras giratorio, de manera que sea recogido sobre un transportador de recogida dispuesto debajo del cubo hueco, que comprende:

formar dicho cubo (2) hueco conectando una sección (4) de chorreado que tiene una abertura ovalada en su extremo inferior, con una sección (5) cintura, un extremo inferior de una sección (3) tolva que tiene una sección transversal de forma circular, y deformar la superficie interior de la sección (4) de chorreado hacia dicha abertura ovalada, dispersando, de esta manera, el material fibroso descargado en el cubo (2) hueco en una dirección de la anchura del transportador (8) de recogida desde la sección (4) de chorreado, para que sea recogido en el transportador de recogida.

2. Procedimiento de recogida de material fibroso según la reivindicación 1, en el que el material fibroso son fibras de vidrio cortas.

3. Aparato de recogida de material fibroso, en el que el material fibroso fibrado por un elemento formador de fibras giratorio de una unidad (1) de formación de fibras es dispersado por un cubo (2) hueco dispuesto justo debajo del elemento formador de fibras giratorio, de manera que sea recogido sobre un transportador (8) de recogida dispuesto debajo del cubo (2) hueco, en el que dicho cubo hueco tiene una sección (3) tolva que tiene una sección transversal con forma circular y una sección (4) de chorreado que tiene una abertura ovalada en su extremo inferior, que está conectado con una sección (5) cintura, como un extremo inferior de la sección (3) tolva, la superficie interior de la sección (4) de chorreado es deformada desde una forma circular hacia la abertura ovalada, y el material fibroso descargado en el cubo hueco es dispersado desde la sección de chorreado en una dirección de la anchura del transportador de recogida, de manera que es recogido en el transportador de recogida.

4. Aparato de recogida de material fibroso según la reivindicación 3, en el que la superficie interior en la dirección del eje largo de la abertura ovalada de dicha sección de chorreado está inclinada hacia fuera, hacia la abertura ovalada, en un ángulo de inclinación de 5 a 45º con respecto al eje central del cubo hueco.

5. Aparato de recogida de material fibroso según la reivindicación 3 ó 4, en el que el área de la sección cintura de dicha sección tolva es igual o mayor que el área de la abertura ovalada de la sección de chorreado.

6. Aparato de recogida de material fibroso según la reivindicación 3, 4 ó 5, en el que el área de la sección cintura de dicha sección tolva es igual o mayor que el área de la sección transversal del elemento formador de fibras giratorio.

7. Aparato de recogida de material fibroso según una cualquiera de las reivindicaciones 3 a 6, en el que la relación diámetro largo/diámetro corto de la abertura ovalada de dicha sección de chorreado es de 1, 4/1 a 6/1.

Patentes similares o relacionadas:

Tratamiento de fibras inorgánicas duras y su uso en una esterilla de montaje para dispositivos de tratamiento de gases de escape, del 9 de Octubre de 2019, de Unifrax I LLC: Un método para tratar haces de fibras inorgánicas duras que comprende abrir una pluralidad de haces de fibras inorgánicas duras de manera que las fibras inorgánicas duras pueden […]

Procedimiento de fabricación de un elemento que contiene fibras minerales, del 10 de Julio de 2019, de ROCKWOOL INTERNATIONAL A/S: Un procedimiento de fabricación de un elemento que contiene fibras minerales, comprendiendo dicho procedimiento las etapas de: proporcionar fibras […]

Método para fabricar un elemento que contiene fibra mineral y un elemento producido por este método, del 20 de Febrero de 2019, de ROCKWOOL INTERNATIONAL A/S: Un método para fabricar un elemento que contiene fibra mineral, comprendiendo dicho método las etapas de: proporcionar fibras minerales en una cantidad del 90 al 99% en […]

Tela no tejida con volumen, del 8 de Noviembre de 2018, de CARL FREUDENBERG KG: Procedimiento para la preparación de una tela no tejida con volumen que comprende las etapas de: (a) proporcionar una materia bruta de tela no tejida que contiene bolitas […]

Bandas de microfibras de poli-4-hidroxibutirato y sus copolímeros producidas por hilado centrífugo, del 15 de Octubre de 2018, de TEPHA, INC.: Una banda de microfibras que comprende fibras de poli-4-hidroxibutirato o sus copolímeros, producida por hilado centrífugo, en la que algunas o todas […]

Bandas de microfibras de poli-4-hidroxibutirato y sus copolímeros producidas por hilado centrífugo, del 15 de Octubre de 2018, de TEPHA, INC.: Una banda de microfibras que comprende fibras de poli-4-hidroxibutirato o sus copolímeros, producida por hilado centrífugo, en la que algunas o todas […]

Aparato y método para formación y recolección de hojas no tejidas nanofibrosas, del 27 de Septiembre de 2018, de Nanocomp Technologies, Inc: Un sistema para formar un hilo nanofibroso , el sistema comprende: un alojamiento que tiene una entrada para acoplar una […]

Aparato y método para formación y recolección de hojas no tejidas nanofibrosas, del 27 de Septiembre de 2018, de Nanocomp Technologies, Inc: Un sistema para formar un hilo nanofibroso , el sistema comprende: un alojamiento que tiene una entrada para acoplar una […]

Aparato para separar partículas y métodos para usarlo, del 12 de Octubre de 2016, de THE PROCTER & GAMBLE COMPANY: Un aparato (10a) para separar partículas, comprendiendo el aparato (10a) una carcasa a través de la cual una pluralidad de partículas (12a, […]

Producto fibroso absorbente que contiene al menos 50% de fibras celulósicas hidrófilas y que comprende al menos dos capas de las que una está hidroentrelazada, del 1 de Julio de 2015, de SCA TISSUE FRANCE: Producto fibroso absorbente que contiene al menos 50% de fibras de algodón hidrófilas u otras fibras celulósicas hidrófilas y menos de 0,1% de aglomerante […]