Método de verificación de la estanqueidad de envases contenedores de líquidos y equipo para la puesta en práctica del mismo.

Método de verificación de la estanqueidad de envases contenedores de líquidos y equipo para la puesta en práctica del mismo.

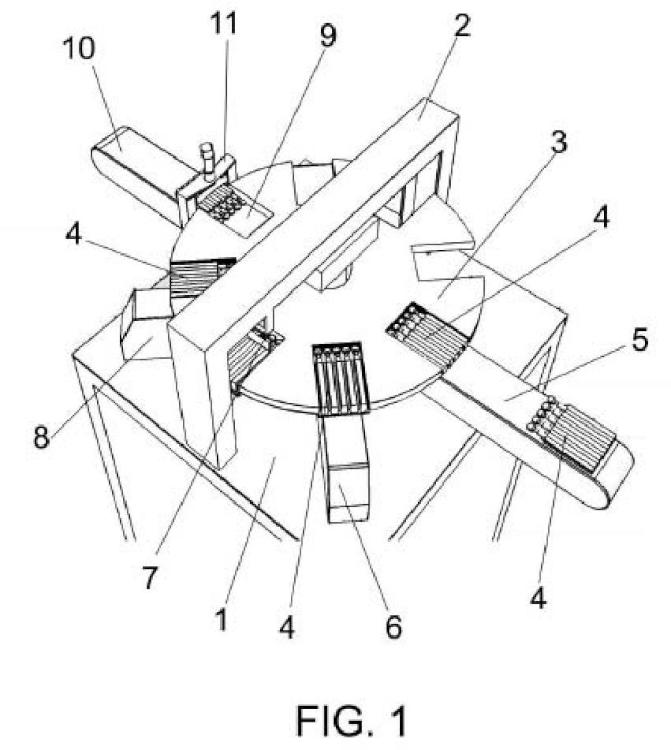

Aplicable, por ejemplo a envases monodosis de medicamentos o productos estériles utilizados en el sector humano y veterinario, la verificación se realiza mediante un equipo en el que existe una cinta de entrada, estaciones de pesaje (6 y 8), una estación de presión superficial (7), un plato (3) giratorio sobre el que la cinta (5) deposita los envases (4) para que vayan pasando por la primera estación de pesaje (6), para seguidamente pasar dichos envases (4) por la estación de presión superficial (7) sometiendo a los envases a una presión para comprobar si existe o no fugas de líquido, de modo que en caso de fugas de los envases, éstos sean rechazados y desviados hacia una cinta de rechazo por medio de una compuerta o mecanismo de rechazo (11), mientras que si no han tenido fugas los envases (4) son conducidos hacia una cinta de salida (10).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201430080.

Solicitante: UNOLAB MANUFACTURING S.L.

Nacionalidad solicitante: España.

Inventor/es: VILLARINO OTERO,José Ignacio.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B07C5/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B07 SEPARACION DE SOLIDOS; CLASIFICACION. › B07C CLASIFICACION POSTAL; CLASIFICACION DE OBJETOS INDIVIDUALES O DE UN MATERIAL A GRANEL MANIPULABLE PIEZA POR PIEZA COMO OBJETOS INDIVIDUALES (especialmente adaptada a un fin determinado previsto en otra clase, ver la clase apropiada, p. ej. A43D 33/06, B23Q 7/12). › B07C 5/00 Clasificación según una característica o una particularidad de los objetos o del material a clasificar, p. ej. clasificación controlada por un dispositivo que detecta o mide esta característica o particularidad; Clasificación con ayuda de dispositivos manuales, p. ej. sistemas de agujas (clasificación exclusivamente manual B07C 7/00; separación de diferentes sólidos unos de otros por cribado, tamizado o utilización de corrientes de gas, u otra separación por vía seca para materiales a granel B07B; selección de monedas G07D). › utilizando varios mecanismos fijos de pesada.

- G01M3/32 FISICA. › G01 METROLOGIA; ENSAYOS. › G01M ENSAYO DEL EQUILIBRADO ESTATICO O DINAMICO DE MAQUINAS O ESTRUCTURAS; ENSAYO DE ESTRUCTURAS O APARATOS, NO PREVISTOS EN OTRO LUGAR. › G01M 3/00 Examen de la estanqueidad de estructuras ante un fluido. › en recipientes, p. ej. radiadores.

Fragmento de la descripción:

OBJETO DE LA INVENCIÓN

La presente invención se refiere a un método de verificación de la estanqueidad de envases monodosis de líquidos, concretamente para su aplicación en la fabricación de productos estériles mediante tecnología Blow & Fill & Seal, en los que se debe verificar la integridad del 100% de las unidades fabricadas.

Es igualmente objeto de la invención el equipo para la puesta en práctica del método de verificación de la estanqueidad.

El método y el dispositivo establecen un sistema de verificación de la integridad de los envases plásticos monodosis de productos estériles.

ANTECEDENTES DE LA INVENCIÓN

En el ámbito de aplicación práctica de la invención, el de la fabricación de productos estériles, concretamente los envases contenedores de líquidos como pueden ser los medicamentos, durante su proceso de fabricación, pueden darse el caso de que los mismos no queden perfectamente sellados, es decir con un cierre completamente estanco.

Teniendo en cuenta que la garantía de calidad en este campo, reviste una importancia especial y que el proceso debe seguir estrictamente métodos de preparación y procedimientos cuidadosamente establecidos y variados, es evidente que en el sector correspondiente a la fabricación de uso humano y veterinario, existen unas normas, que deben cumplirse de forma estricta.

Como es lógico, los envases cerrados por fusión, como pueden ser las ampollas de cristal o de plástico, deben someterse a una prueba de integridad, con objeto de conocer si el envase en cuestión tiene o no fugas.

En los envases de monodosis constituidos en material plástico, según el proceso productivo de fabricación, en un pequeño espacio de tiempo, sufren un proceso de fusión en torno a los 165°C, con un delta de enfriamiento de 12°C/s en fase de conformación y un post enfriamiento en la fase de desmoldeo hasta los 45°C, con un decremento de 4°C/s.

Posteriormente, el envase de monodosis pasa a temperatura ambiente o a entorno controlado, en el que el producto final se encontrará en su fase final disponible para consumo o venta.

Los sistemas actuales no pueden realizar la verificación de que el líquido contenido, en un envase y bajo diferentes tipologías de fuerza externas, sea capaz de salir al exterior del envase, ya que simplemente este tipo de sistemas realizan un análisis de la integridad de la ampolla mediante medición del aislamiento por sometimiento a alto voltaje o bien, mediante mecanismos de vacío, requiriendo enormes medidas de control para su desarrollo.

Desde el punto de vista técnico, las tecnologías actuales no son capaces de resolver o garantizar la completa estanqueidad del envase, fundamentalmente porque no realizan el ensayo en dinámico, si no que solo verifican que el envase es estanco en ese momento pero no consideran la influencia del enfriamiento del envase, el cual puede poner de manifiesto fisuras ocultas por expansión del envase en situación de temperatura.

Actualmente existen dos tipos de tecnología desarrolladas, la primera de ellas es verificación por "alta tensión", la cual utiliza unos electrodos situados en los extremos del envase, generando una serie de impulsos de alta frecuencia y tensión que producen una pequeña corriente que circula sobre el envase aislante, determinando el valor de esta corriente si el sistema es estanco o no, en función de la variación de conductividad.

Dicho sistema representa el método habitual para la realización de esta tipología de

controles en línea, pero sin tener en cuenta factores de diseño, seguridad y costes. Además, el sistema no contempla la aparición de poros a posteriori por variación de temperatura en el plástico, pudiendo darse el caso de que el envase presente fugas.

Adicionalmente, necesita tensiones del orden de 35 kV, lo que supone elevada complejidad, elevadas necesidades de espacio físico y coste de la instalación, así como el desconocimiento de la influencia de campos magnéticos sobre las características del producto a envasar, el cual puede sufrir degradaciones de los principios activos constituyentes.

Paralelamente, el sistema no permite ser flexible en la fabricación de productos monodosis donde los distintos formatos de fabricación, así como medidas diferentes son fundamentales en la comercialización de los mismos o la singularidad del mercado.

Una segunda tecnología de la aplicación es la que se realiza mediante "vacío por diferencia de presión", basándose en el posicionamiento del envase de monodosis en una estación estanca, la cual se presuriza mediante la introducción de aire externo, de manera que una vez presurizada si no existen fugas en los recipientes o envases, se mantendrá la misma y en caso existente de fugas internas la variación de esa micro presión determinará la fuga y el rechazo del envase.

Este sistema no es capaz de garantizar la necesaria hermeticidad, dado que el desarrollo de dicha cámara estanca, junto con los tiempos de estabilización de presión y los valores tan ínfimos a medir, no permite la fabricación de productos plásticos monodosis en línea y no garantiza que esa micro-presión sea constante por influencia externa, haciendo el sistema de elevada complejidad en el control de ausencia de presiones externas, así como aumentando de forma brutal los costes de ubicación de la máquina, para garantizar la estabilidad del aire en la zona, vibraciones, etc.

DESCRIPCIÓN DE LA INVENCIÓN

El método de verificación de la estanqueidad que se preconiza, ha sido concebido para resolver la problemática anteriormente expuesta basando en una tecnología diferente a la existente en el mercado en base a su eficiencia en el sistema detector de fugas, así como elementos relacionados con el grado de ocupación, facilidad en la instalación y versatilidad frente a diferentes formatos de monodosis, todo ello con menores costes de inversión para el sistema.

Concretamente, el método de fabricación de la invención permite tratar fugas en los envases plásticos de monodosis que contienen productos de carácter líquido y bajo diferentes sistemas de fabricación para la conformación del envase termoplástico propiamente dicho.

La diferencia del sistema objeto de la invención con la tecnología tradicional, es que en la invención se toma en consideración el decremento térmico de la monodosis, es decir del envase de monodosis, hasta su almacenamiento, verificando que en el momento de análisis de la integridad, a temperatura cercana a 25°C, el envase de monodosis es íntegro, pero aportando una presión de forma individualizada sobre cada envase o unidad, para que el líquido se reparta a lo largo de toda la superficie interior y de esta forma provoque la salida forzada de líquido por aquellos microporos que pudieran estar con un falso cierre debido a que el plástico caliente se encuentra mas expandido.

De esta forma, el método de la invención permite no solo verificar la integridad o ausencia de fugas en el envase monodosis, sino verificar que el líquido bajo diferentes tipologías de fuerzas externas, no permite su salida hacia el exterior, simulando condiciones de variación brusca de temperatura, presión por almacenaje de carga en su parte superior, transporte, etc.

Concretamente el método de la invención se basa en la comparación de la masa de un strip (conjunto de varios envases monodosis), antes y después de sufrir un proceso de presión mecánica individualizado sobre cada unidad, el cual fuerza la salida de líquido a través del posible poro o microfisura y por consiguiente la pérdida de masa, la cual es detectada en la

respectiva estación comparadora de pesaje, con elevada precisión, destinando de forma automática la aceptación o rechazo de la misma.

Concretamente, el método de la invención comprende las siguientes fases operativas:

Medición de la masa inicial de cada envase de monodosis;

Aplicación de una presión mecánica sobre cada envase de monodosis, presión que se efectúa sobre su superficie, comprobando una posible salida de líquido a través de un posible poro o microfisura del envase;

Realización de una segunda medida de la masa del mismo envase monodosis, para establecer una comparación entre la masa inicialmente medida y la masa medida en segundo lugar, y con ella determinar si ha habido o no fugas;

Determinar, en esa variación o no variación de las masas medidas, si el envase tiene fugas por pérdida de masa lógicamente, o no tiene fugas, en el caso de que no haya pérdida de masa en el pesaje.

En base al método referido, se consiguen mayores garantías de estanqueidad ya que no solo se verifica la estanqueidad del envase monodosis,...

Reivindicaciones:

1a.- Método de verificación de la estanqueidad de envases contenedores de líquidos, aplicable en la fabricación de productos estériles con el fin de verificar la integridad de envases plásticos para monodosis con contenido de líquido, caracterizado porque comprende las fases de:

- Medir la masa inicial de cada envase de monodosis;

- Sometimiento de cada envase de monodosis a una presión mecánica realizada sobre su superficie, comprobando una posible salida de líquido a través de poros o microfisuras que pudiera tener el envase.

- Realización de una segunda medida de la masa del mismo envase de monodosis, para establecer una comparación entre la masa inicialmente medida y la masa medida en segundo lugar, y con ello determinar si ha habido o no fugas y en consecuencia determinar la estanqueidad del envase, para darlo como válido o ser rechazado.

2a.- Equipo para la verificación de la estanqueidad de envases contenedores de líquidos, concretamente de envases plástico para monodosis con contenido de líquido, caracterizado porque comprende un cuerpo prismático (1) en cuya parte superior va montado un plato rotatorio (3) en cuyo giro los correspondientes envases a verificar (4) son enfrentados a estaciones de pesaje (6), de presión superficial (7) y de pesaje (8), previa alimentación de los envases (4) mediante una cinta (5) que los posiciona y alinea sobre el propio plato (3); Con la particularidad de que en la estación de pesaje (6) se establece una primera medida del envase (4) a verificar mientras que en la estación de presión superficial (7) se establece la existencia o no de fugas de líquido contenido en el propio envase presionado, mientras que en la estación de pesaje (8) se vuelve a pesar el envase para comparar la masa de éste con la obtenida en el pesaje de la estación (6) y establecer si ha habido o no fuga y por consiguiente dar por válido el envase o ser rechazado el mismo; Comprendiendo además una estación (9) en correspondencia con la cual existe una cinta de salida (10) para los envases válidos, así como un mecanismo de rechazo que evita el paso de los envases no

correctos hacia la cinta de salida (10) y los desvía hacia una cinta transportadora de envases rechazados.

Patentes similares o relacionadas:

Método y aparato para la detección de fugas en tanques de almacenamiento cilíndricos horizontales, del 17 de Junio de 2020, de Mass Technology Corporation: Un aparato de detección de masa para detectar fugas en un tanque de almacenamiento de líquido que comprende: un controlador […]

UN SENSOR DE INUNDACIÓN PARA SISTEMAS DE AUTOMATIZACIÓN, del 14 de Mayo de 2020, de ONTECH SECURITY, SL: Un sensor de inundación para sistemas de automatización que comprende al menos dos electrodos conectados con un circuito de medición dispuesto […]

SISTEMA Y MÉTODO DE COMPROBACIÓN Y MONITORIZACIÓN DEL RETIMBRADO DE DISPOSITIVOS CONTRA INCENDIOS, del 14 de Mayo de 2020, de EXWIFIRE TECHNOLOGIES, S.L: Sistema de comprobación y monitorización del retimbrado de dispositivos contra incendios, con el que se certifica la prueba hidrostática en […]

Dispositivo y procedimiento para inspeccionar recipientes, del 8 de Abril de 2020, de Syntegon Technology GmbH: Dispositivo para inspeccionar recipientes , que comprende al menos un módulo de inspección para inspeccionar recipientes , al […]

Máquina de cierre de bandejas, del 11 de Diciembre de 2019, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de cierre de bandejas con un dispositivo de control , una estación de sellado , que comprende una parte superior de la herramienta […]

Disco de prueba, del 20 de Noviembre de 2019, de Keil, Michael: Sistema de disco de prueba con al menos un disco de prueba para evaluar el sellado de un guante que está instalado en un puerto de un aislador, donde el disco de prueba […]

Monitorización de la condición de un componente o una estructura utilizando un flujo de fluido, del 6 de Noviembre de 2019, de STRUCTURAL MONITORING SYSTEMS LTD: Un aparato configurado de modo que mida la conductividad al flujo de aire de una cavidad sellada formada en una superficie de una estructura o […]

Procedimiento para la prueba de estanqueidad de una bolsa en el espacio interior de un recipiente, del 30 de Octubre de 2019, de BOEHRINGER INGELHEIM INTERNATIONAL GMBH: Procedimiento para la prueba de estanqueidad de una bolsa prevista en un recipiente con una instalación , donde la instalación presenta una cámara […]

Procedimiento para la prueba de estanqueidad de una bolsa en el espacio interior de un recipiente, del 30 de Octubre de 2019, de BOEHRINGER INGELHEIM INTERNATIONAL GMBH: Procedimiento para la prueba de estanqueidad de una bolsa prevista en un recipiente con una instalación , donde la instalación presenta una cámara […]