Método para unir piezas de metal y plástico.

Método para conectar una pieza de metal (1) y una pieza de plástico (3) mediante una herramienta de unión (5),

que comprende una espiga (7) que es movible a lo largo de su dirección axial, donde dicho método comprende los siguientes pasos:

Colocar la pieza de metal (1) y la pieza de plástico (3) de forma que las superficies de contacto de las piezas (1, 3) se apoyen una en otra;

Posicionar la herramienta de unión (5) sobre la pieza de metal (1) poniendo el extremo frontal de la espiga (7), del manguito (9) y del anillo de sujeción (11) en contacto con la superficie externa de la pieza de metal (1), estando la superficie externa opuesta a la superficie de contacto de la pieza de metal (1);

Hacer girar el manguito (9) y la espiga (7) para generar fricción entre los extremos frontales del manguito (9) y de la espiga (7) y la superficie exterior de la pieza de metal (1);

estando el método caracterizado porque la herramienta de unión comprende un manguito (9) que rodea a la espiga (7), es accionado en rotación y movible con respecto a, y en la dirección axial de, la espiga (7), y un anillo de sujeción exterior (11) que rodea al manguito (9), y por los pasos adicionales de Mover la espiga (7) y el manguito (9) en la dirección axial de la espiga (7) mientras ambos están girando, penetrando uno de ellos, el manguito (9) o la espiga (7), en la pieza de metal (1) y siendo el otro, el manguito (9) o la espiga (7), retraído de la superficie exterior de la misma, en el que el movimiento axial hacia la pieza de metal (1) es detenido antes de que el manguito (9) y la espiga (7) alcancen la superficie de contacto, y en el que, después de parar el movimiento axial, dicho uno, del manguito (9) y la espiga (7), es retraído de la pieza de metal (1) y el otro citado se mueve hacia la superficie exterior de la pieza de metal (1) hasta que los extremos frontales de la espiga (7) y el manguito (9) están al mismo nivel.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09015014.

Solicitante: Helmholtz-Zentrum Geesthacht Zentrum für Material- und Küstenforschung GmbH.

Nacionalidad solicitante: Alemania.

Dirección: MAX-PLANCK-STRASSE 1 21502 GEESTHACHT ALEMANIA.

Inventor/es: DOS SANTOS,JORGE F, de Traglia Amancio Filho,Sergio.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K20/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › siendo producido el calor por fricción; Soldadura por fricción.

- B23K20/22 B23K 20/00 […] › teniendo en cuenta las propiedades de los materiales a soldar.

PDF original: ES-2383776_T3.pdf

Fragmento de la descripción:

Método para unir piezas de metal y plástico.

La presente invención se refiere a un método para la unión de piezas de metal y piezas de plástico mediante una herramienta de unión.

En los sectores tecnológicos del automóvil y la aviación, así como en dispositivos para aplicaciones médicas, se emplean con frecuencia combinaciones de piezas de metal y plástico, y se espera que el número de estas aplicaciones crezca significativamente en el futuro. Semejantes combinaciones se usan normalmente para reducir peso manteniendo las propiedades deseadas del dispositivo, por ejemplo la rigidez o la resistencia a la corrosión. A este respecto, se requiere disponer de métodos seguros para la unión de los diferentes componentes de los dispositivos y, en particular, para la unión de componentes metálicos con componentes plásticos de una forma suficientemente segura y eficiente.

Por la técnica anterior se conoce el empleo de remaches o tornillos para unir piezas de materiales diferentes. Sin embargo, estas uniones mecánicas implican elementos adicionales que conducen a un incremento del peso del dispositivo. En particular, para aplicaciones aeronáuticas, este efecto es desventajoso, ya que en este campo es un requisito principal el asegurar que el peso de cada dispositivo sea minimizado. Otras desventajas de las uniones mecánicas son el hecho de que se generan altos valores de concentración de tensión en el lugar de unión, y que la propia unión puede ser el punto de inicio de una grieta en al menos uno de los componentes. Finalmente, una unión con un elemento adicional como un tornillo o remache puede producir una apariencia desagradable que es normalmente un efecto no deseado.

Mientras que en el caso de uniones entre dos piezas metálicas las técnicas de soldadura convencionales como soldadura por ultrasonidos, resistencia eléctrica, vibración, infrarrojos o inducción, han probado ser extremadamente útiles incluso en situaciones donde sólo son posibles conexiones puntuales, estas técnicas no se pueden emplear en el caso de uniones metal / plástico de la misma forma que en las uniones metal / metal. Normalmente las temperaturas de soldadura para metal son mucho más altas que las de materiales termoplásticos, y los materiales termoestables no pueden ser soldados de ninguna manera ya que estos materiales no se funden. Por lo tanto, la junta de soldadura tiene que situarse en el material termoplástico en su totalidad, mientras que la estructura de la pieza metálica se mantiene básicamente sin cambios.

Además, es una desventaja que cuando se aplican técnicas de soldadura tradicionales, normalmente se requiere un tratamiento previo de la superficie, lo que consume tiempo. Por otra parte, las soldaduras están con frecuencia asociadas a una entrada de alta energía, lo que puede conducir al problema de que se pueda influir de manera significativa en los materiales cercanos al punto de soldadura y se alteren las propiedades de los materiales.

Otra opción viable es la aplicación de adhesivos especiales para unir piezas de distintos materiales. Aquí resulta que esos adhesivos, que procuran una unión lo suficientemente estable, producen gases tóxicos al menos durante el secado o se requiere la aplicación de calor, por lo que son necesarias medidas adicionales para prevenir que los gases entren en contacto con los trabajadores en las cercanías de la unión formada mediante pegado o que los materiales puedan ser alterados por el calor.

De U.S. 7.497.917 se sabe como producir una conexión entre piezas de metal y plástico disponiendo una capa de adhesivo activable por calor en la superficie de la pieza de plástico que se enfrenta a la pieza metálica. A continuación, una herramienta de soldadura por fricción se acopla con una superficie de la pieza metálica opuesta a la pieza de plástico. Debido al calor de fricción generado por la herramienta de soldadura por fricción, accionada en rotación, el adhesivo se funde. Después de que la herramienta para de girar y es quitada de la superficie de la pieza de metal, el adhesivo se endurecerá y la unión se formará.

Además, está descrita en U.S. 7.497.917 la unión de una pieza de metal y una pieza de plástico haciendo primero un agujero en la pieza de metal y poniendo después la pieza de metal en contacto con la pieza de plástico. A continuación, una herramienta de soldadura por fricción con forma de anillo se pone en contacto con la superficie de la pieza de metal de forma que rodea el orificio. Debido al calor generado por la rotación de la herramienta de soldadura por fricción, la pieza de plástico se funde y el material plástico fluye en el agujero, con lo que se forma una junta imperativa o de interferencia, con enclavamiento mecánico entre las partes de la unión.

Los métodos descritos en la publicación mencionada tienen las siguientes desventajas. En la primera realización, es necesario aplicar el adhesivo a una de las piezas, por lo que en este caso es necesario un paso adicional, por lo que el método consume más tiempo y es menos flexible. Adicionalmente, es cuestionable si una unión formada sólo por un adhesivo es lo suficientemente estable. En el segundo ejemplo es necesario que, como primer paso, se taladre un agujero en la pieza de metal, lo que es un paso adicional que consume tiempo. Además, el material plástico fluye dentro el orificio y hasta el lado visible de la pieza de metal. Lo que puede llevar al efecto no deseado de que la posición de la junta se puede identificar fácilmente. Finalmente, se tiene que realizar un agujero en la pieza de metal, lo que conduce a una reducción de la resistencia de la pieza en la zona de la junta.

Por lo tanto, el objetivo de la presente invención es proporcionar un método para unir piezas de metal y plástico y en particular para formar una junta de solape, cuyo método pueda ser fácilmente aplicado y que no tenga las desventajas anteriormente mencionadas.

Este objetivo se consigue con un método de acuerdo a la reivindicación 1 para unir piezas de metal y piezas de plástico mediante una herramienta de unión que comprende una espiga que se mueve a lo largo de su dirección axial, un manguito que rodea la espiga, es accionado en rotación y movible con respecto a ella y en la dirección axial de la espiga, y un anillo de sujeción exterior que rodea el manguito, comprendiendo el método los siguientes pasos:

Posicionar la pieza de metal y la pieza de plástico de forma que las superficies de contacto de las piezas se pongan en contacto una sobre otra.

Posicionar la herramienta de unión sobre la pieza de metal poniendo el extremo frontal de la espiga, del manguito y del anillo de sujeción en contacto con la superficie exterior de la pieza de metal, estando la superficie exterior opuesta a la superficie de contacto de la pieza de metal;

Hacer girar el manguito y la espiga para generar fricción entre los extremos frontales del manquito y la espiga y la superficie exterior de la pieza de metal;

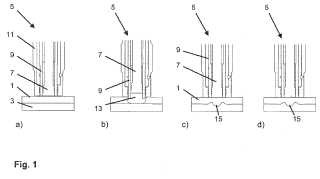

Mover la espiga y el manguito en la dirección axial de la espiga mientras ambos están girando, penetrando uno de ellos, el manguito o la espiga, en la pieza de metal y siendo el otro, el manquito o la espiga, retraídos de la superficie del mismo, en el que el movimiento axial hacia la pieza de metal se para antes de que dicho uno de entre el manguito y la espiga alcance la superficie de contacto, y en el que después de detenerse dicho movimiento axial, dicho uno, del manguito y la espiga, es retraído de la pieza de metal y el otro citado se mueve hacia la superficie exterior de la superficie de metal hasta que los extremos frontales de la espiga y del manguito estén al mismo nivel.

Cuando se posiciona la herramienta de unión, preferiblemente no consumible, y se pone el extremo frontal de la espiga, del manguito y del anillo de sujeción en contacto con la superficie exterior de la pila formada por las piezas de metal y de plástico, se fijan en posición relativa entre sí. Las piezas se organizan de forma que se establece una unión de solape. El giro del manquito y la espiga produce calor por fricción, con lo que la pieza metálica se plastifica. El movimiento axial en sentido opuesto de la espiga y el manquito aprieta el metal plastificado hacia el volumen ocupado anteriormente por la espiga o el manguito.

Como el movimiento axial de la espiga o el manguito en la pieza de metal se para antes de alcanzar la superficie de contacto, se consigue por un lado que el volumen que se extiende desde la superficie exterior de la pieza de... [Seguir leyendo]

Reivindicaciones:

1. Método para conectar una pieza de metal (1) y una pieza de plástico (3) mediante una herramienta de unión (5) , que comprende una espiga (7) que es movible a lo largo de su dirección axial, donde dicho método comprende los siguientes pasos:

Colocar la pieza de metal (1) y la pieza de plástico (3) de forma que las superficies de contacto de las piezas (1, 3) se apoyen una en otra;

Posicionar la herramienta de unión (5) sobre la pieza de metal (1) poniendo el extremo frontal de la espiga (7) , del manguito (9) y del anillo de sujeción (11) en contacto con la superficie externa de la pieza de metal (1) , estando la superficie externa opuesta a la superficie de contacto de la pieza de metal (1) ;

Hacer girar el manguito (9) y la espiga (7) para generar fricción entre los extremos frontales del manguito (9) y de la espiga (7) y la superficie exterior de la pieza de metal (1) ;

estando el método caracterizado porque la herramienta de unión comprende un manguito (9) que rodea a la espiga (7) , es accionado en rotación y movible con respecto a, y en la dirección axial de, la espiga (7) , y un anillo de sujeción exterior (11) que rodea al manguito (9) , y por los pasos adicionales de Mover la espiga (7) y el manguito (9) en la dirección axial de la espiga (7) mientras ambos están girando, penetrando uno de ellos, el manguito (9) o la espiga (7) , en la pieza de metal (1) y siendo el otro, el manguito (9) o la espiga (7) , retraído de la superficie exterior de la misma, en el que el movimiento axial hacia la pieza de metal (1) es detenido antes de que el manguito (9) y la espiga (7) alcancen la superficie de contacto, y en el que, después de parar el movimiento axial, dicho uno, del manguito (9) y la espiga (7) , es retraído de la pieza de metal (1) y el otro citado se mueve hacia la superficie exterior de la pieza de metal (1) hasta que los extremos frontales de la espiga (7) y el manguito (9) están al mismo nivel.

2. Método de acuerdo con reivindicación 1, en el que se forma un saliente (15) en la superficie de contacto de la pieza de metal (1) , extendiéndose el saliente dentro de la pieza de plástico (3) .

3. Método de acuerdo con reivindicación 1 ó 2, en el que el manguito (9) penetra en la pieza de metal (1) y la espiga (7) se retrae de la superficie exterior de la pieza de metal (1) durante el paso de movimiento axial.

4. Método de acuerdo con cualquiera de las reivindicaciones 1 a 3, en el que la profundidad de penetración a la que llega dicho uno de la espiga (7) y el manguito (9) en la pieza de metal (1) , es menor del 25% de la distancia entre la superficie exterior y la superficie de contacto de la pieza de metal (1) , preferiblemente menor del 20%.

5. Método de acuerdo con cualquiera de las reivindicaciones 1 a 4, en el que antes de posicionar la herramienta de unión (5) en la superficie exterior, las superficies de contacto de la pieza de metal (1) y de la pieza de plástico (3) son sometidas a una operación de limpieza.

6. Método de acuerdo con la reivindicación 5, en el que la operación de limpieza incluye lijar las superficies de contacto de las piezas (1, 3) .

7. Método de acuerdo con cualquiera de las reivindicaciones precedentes, en el que la superficie de contacto de la pieza de metal (3) es texturizada..

8. Método de acuerdo con la reivindicación 7, en el que se provee de salientes a la superficie de contacto de la pieza de metal (1) .

9. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la herramienta de unión (5) se quita de la superficie exterior de la pieza de metal (1) después de transcurrir un periodo de tiempo predeterminado una vez parado el movimiento axial del manguito (9) y de la espiga (7) .

10. Método de acuerdo con cualquiera de las reivindicaciones precedentes, en el que la pieza de metal (1) es de aluminio.

11. Método de acuerdo con cualquiera de las reivindicaciones 1 a 9, en el que la pieza de metal es de magnesio.

12. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la pieza de plástico (3) es de poli (sulfuro de fenileno) .

13. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la pieza de plástico (3) es de un material reforzado con fibras.

Patentes similares o relacionadas:

Procedimiento para la producción de una unión de soldadura por fricción para la unión de, como mínimo, dos componentes de tipo placa, del 8 de Julio de 2020, de EJOT GMBH & CO. KG: Procedimiento para la producción de una unión de soldadura por fricción para la unión de, como mínimo, dos componentes de tipo placa, […]

Cabezal de soldadura por fricción agitación con unos órganos de acoplamiento y por lo menos un elemento elástico, del 8 de Abril de 2020, de Ecole Normale Superieure De Rennes: Cabezal de soldadura por fricción agitación, destinado a ser fijado sobre una máquina para realizar una soldadura por fricción agitación […]

Aleación resistente al calor y método de fabricación de la misma, del 26 de Febrero de 2020, de A.L.M.T. CORP: Una aleación resistente al calor caracterizada por consistir en una primera fase que es una fase de metal de W, una segunda fase de Mo5SiB2, y una tercera fase de carbonitruro […]

Aparato y método de soldadura por fricción, del 5 de Febrero de 2020, de THE BOEING COMPANY: Un aparato de soldadura por fricción que comprende: un alojamiento de husillo ; una herramienta de pasador concéntrica con un eje […]

Dispositivo de soldadura por presión y procedimiento de soldadura por presión, del 1 de Enero de 2020, de KUKA Deutschland GmbH: Dispositivo de soldadura por presión con un dispositivo de plastificación y un dispositivo de recalcado así como también alojamientos para componentes […]

Método para unir dos piezas mediante soldadura por fricción-agitación, del 20 de Noviembre de 2019, de RUAG Aerospace Structures GmbH: Un método para unir dos piezas mediante soldadura por fricción-agitación, comprendiendo el método las etapas de: proporcionar una primera […]

Procedimiento para fabricar un elemento de conexión eléctrico, del 13 de Noviembre de 2019, de AUTO-KABEL MANAGEMENT GMBH: Procedimiento para fabricar un elemento de conexión eléctrico , que comnprende - proporcionar una primera pieza plana de un sustrato […]

Dispositivo para la unión de componentes, especialmente mediante perforación directa, en especial perforación de agujeros de flujo o mediante soldadura por fricción, así como procedimiento para la unión de componentes, especialmente mediante atornillado directo o soldadura por fricción, del 30 de Octubre de 2019, de DEPRAG Schulz GmbH u. Co: Dispositivo para la unión de componentes , especialmente mediante perforación directa, en especial perforación de agujeros de flujo, o también mediante soldadura […]