Método de tratamiento de intermediarios de fundición no ferrosos que contienen arsénico.

Un metodo de procesamiento de arsenico, que comprende:

una primera etapa de lixiviación de arsenico a partir de un intermediario de fundición no ferroso que contiene arsenico,

manteniendo al mismo tiempo un pH en un intervalo de 4, 0 a 6, 5;

una segunda etapa de lixiviación de arsenico permitiendo al mismo tiempo que el pH cambie, sin mantener el pH;

una tercera etapa para oxidar arsenico trivalente a arsenico pentavalente, mediante la adición de un agente oxidante a una solución de lixiviación formada en la segunda etapa; y una cuarta etapa para convertir arsenico en una solución ajustada formada en la tercera etapa en cristales de escorodita, en el que la primera etapa comprende formar una suspensión a partir de un intermediario de fundición no ferroso, y llevar a cabo la lixiviación manteniendo al mismo tiempo el pH en el intervalo de 4, 0 a 6, 5 mediante la adición de hidróxido de sodio a una temperatura de 50º C o mayor, inyectando al mismo tiempo aire, oxigeno o una mezcla gaseosa de aire y oxigeno, y la segunda etapa comprende interrumpir el mantenimiento del pH en un punto en el que el arsenico contenido en el intermediario de fundición no ferroso es lixiviado en un intervalo de 50% a 90%, continuar la lixiviación mientras se mantiene la inyección de aire, oxigeno o una mezcla gaseosa de aire y oxigeno, y finalizar la reacción en un punto en el que el pH disminuye a 4 o menos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2008/062611.

Solicitante: DOWA METALS & MINING CO., LTD.

Nacionalidad solicitante: Japón.

Dirección: 14-1, SOTOKANDA 4-CHOME CHIYODA-KU TOKYO 101-0021 JAPON.

Inventor/es: MATSUMOTO, MASAYOSHI, FUJITA,Tetsuo, ABUMIYA,Mitsuo, SATO,Yusuke, MIKAMI,Hironobu, OOUCHI,Masami.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01G28/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01G COMPUESTOS QUE CONTIENEN METALES NO CUBIERTOS POR LAS SUBCLASES C01D O C01F (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C21B, C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01G 28/00 Compuestos de arsénico. › Arseniatos; Arsenitos.

- C22B15/00 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › Obtención de cobre.

- C22B3/20 C22B […] › C22B 3/00 Extracción de compuestos metálicos por vía húmeda a partir de minerales o de concentrados. › Tratamiento o purificación de soluciones, p. ej. de soluciones obtenidas por lixiviación (C22B 3/18 tiene prioridad).

- C22B30/04 C22B […] › C22B 30/00 Obtención de antimonio, arsénico o bismuto. › Obtención de arsénico.

- C22B7/00 C22B […] › Tratamiento de materias primas distintas a los minerales, p. ej. residuos, para producir metales no ferrosos o sus compuestos.

PDF original: ES-2380995_T3.pdf

Fragmento de la descripción:

Metodo de tratamiento de intermediarios de fundición no ferrosos que contienen arsenico.

La presente invención se refiere a un metodo de procesamiento para extraer arsenico de intermediarios de fundición que contienen arsenico, y convertir el arsenico en cristales de escorodita, que es un compuesto de arsenico estable.

Estan disponibles los siguientes documentos relacionados con la estabilidad de compuestos que contienen arsenico. El documento patente 1 presenta un metodo para producir escorodita a partir del arsenico contenido en humo y ceniza de fundición.

El documento patente 2 presenta un metodo para lixiviar sulfuro de arsenico en el que se inyecta aire en una suspensión que contiene sulfuro de arsenico aiadiendo al mismo tiempo un alcali, para extraer por lixiviación arsenico manteniendo al mismo tiempo el pH entre 5 y 8.

El documento no patente 1 informa acerca del producto de solubilidad del arseniato de hierro, arseniato de calcio y arseniato de magnesio. De acuerdo con este documento, el arseniato de calcio y el arseniato de magnesio son estables solamente en la región alcalina, pero el arseniato de hierro es estable desde la región neutra hasta la región acida, y se inform6 que la solubilidad minima a un pH de 3, 2 era 20 mg/l.

El documento no patente 2 divulga la solubilidad del arseniato de hierro y la escorodita. Este documento muestra que la solubilidad del arsenico de la escorodita en la región debilmente acida es dos órdenes de magnitud menor que la del arseniato de hierro no cristalino, y divulga que la escorodita es un compuesto de arsenico estable.

El documento no patente 3 presenta un metodo para producir escorodita a partir de arsenico contenido en agua de desecho de planta de acido sulfurico y agua de desecho de horno de fundición Documento patente 1: Solicitud de Patente Japonesa en Tramite No. 2005-161123

Documento patente 2: Publicación de Patente Japonesa No. S61-24329

Documento no patente 1: Tadahisa Nishimura y Kazumitsu Tozawa, Res. Inst. of Mineral Dressing and Metallurgy, Tohoku University, No. 764, Volumen 34, Edición 1, Reimpresión junio de 1978.

Documento no patente 2: Krause y V. A. Ettel, "Solubilities and Stabilities of Ferric Arsenate Compounds" 25 Hydrometallurgy, 22, 311-337, (1989)

Documento no patente 3: Dimitrios Filippou y George P. Demopoulos, "Arsenic Immobilization by Controlled Scorodite Precipitation" J0M diciembre, 52-55, (1997)

Van Weert et al., Aqueous Processing of Arsenic Trioxide to Cr y stalline Scorodite", J0M, Springer New York LLC, Voumen 46, No, 6, junio de 1994, paginas 36-38, divulga el procesamiento hidrometalurgico de residuos de fundición de cobre que contienen arsenico.

En los ultimos aios, el medioambiente mundial para asegurar mineral como materia prima para su uso en fundición de materiales no ferrosos se ha vuelto extremadamente dificil. En el campo de la fundición de cobre en particular, el suministro es extremadamente dificil debido a que la oligopolización por parte de los principales fabricantes de materiales no ferrosos esta avanzando, y estan apareciendo nuevos paises consumidores principales tales como los paises en desarrollo. En estas condiciones, las regulaciones ambientales con respecto a la contaminación se estan volviendo mas estrictas y mas obligatorias en todos los paises. Los presentes inventores creen que las minas y hornos de fundición que pueden coexistir con el medio ambiente seran industrialmente importantes en el futuro.

En la presente memoria, la contaminación, que es una preocupación para la fundición de materiales no ferrosos, incluye la contaminación del aire debido al S02 gaseoso, asi como la contaminación de la tierra y el agua de 40 desecho por el arsenico. Con respecto al arsenico en particular, la cantidad de arsenico incluida en el mineral de cobre aumentara en el futuro, por lo que mas que nunca es necesaria una contramedida infalible. Convencionalmente, los hornos de fundición de material no ferroso costeros en Japón han estado operando sin problema utilizando mineral concentrado limpio como materia prima de procesamiento. Sin embargo, se espera que la cantidad de arsenico en el mineral de cobre se incremente en el futuro. Por consiguiente, en alguna forma sera 45 necesaria la extracción del arsenico del sistema como intermediario de fundición y la estabilización y almacenamiento del arsenico.

En el extranjero, existen muchos hornos de fundición que almacenan arsenico como arseniato de calcio, tri6xido de di arsenico, o compuestos de disulfuro de arsenico. Sin embargo, en base a las observaciones por parte de los presentes inventores, estos compuestos de arsenico no son perfectamente estables en un ambiente natural.

50 Por ello, los presentes inventores investigaron los documentos antes mencionados. Sin embargo, todos estos metodos tienen diversos problemas con respecto a la productividad, la estabilidad de la escorodita que se produce, y similares.

En vista de lo anterior, un objeto de la presente invención es solucionar estos problemas, y proporcionar un metodo para producir escorodita estable y facilmente filtrable que cumpla con el estandar de lixiviación (conforme a la Nota 13 de la Agencia Medioambiental de Japón) facilmente con buena reproducibilidad y sin operaciones complicadas, en el procesamiento del arsenico contenido en los intermediarios de fundición no ferrosos y especialmente en el procesamiento de arsenico en forma de sulfuro.

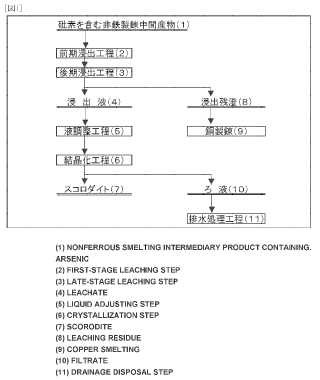

Los presentes inventores realizaron una investigación diligente para solucionar los problemas antes mencionados. Como resultado, los presentes inventores han hecho un descubrimiento completamente nuevo de que el arsenico puede recuperarse como escorodita facilmente filtrable y estable de intermediarios de fundición no ferrosos iniciales, llevando a cabo tres etapas que son: una etapa (etapa de lixiviación) para extraer arsenico por lixiviación a partir de intermediarios de fundición no ferrosos; una etapa (etapa de ajuste de solución) para oxidar el arsenico trivalente en la solución de lixiviación a una forma pentavalente utilizando un agente oxidante, y eliminado despues el agente oxidante residual; y una etapa (etapa de cristalización) para aiadir y disolver la sal ferrosa (Fe2+) en la solución ajustada para llevar a cabo la oxidación en un estado acido y producir, de ese modo, cristales de escorodita, y ademas llevar a cabo la etapa de lixiviación para extraer arsenico mediante la lixiviación de intermediarios de fundición no ferrosos mediante la realización de una primera etapa de lixiviación de arsenico manteniendo al mismo tiempo el pH en un intervalo de 4, 0 a 6, 5 y una segunda etapa para lixiviar arsenico, sin mantener el pH, permitiendo al mismo tiempo que el pH cambie.

Ademas, los presentes inventores descubrieron que puede llevarse a cabo una reacción de oxidación para oxidar arsenico trivalente a arsenico pentavalente en un corto periodo de tiempo inyectando un gas oxidado en una solución acuosa que contiene el arsenico trivalente calentando al mismo tiempo la solución acuosa que contiene el arsenico trivalente en presencia de tres tipos de sustancias, que son sulfuro de cobre, iones cobre y compuestos de arsenico pentavalente y cobre, como catalizadores. Ademas, los presentes inventores confirmaron que el 99% o mas del arsenico trivalente se oxida a una forma pentavalente al finalizar esta reacción de oxidación, y de ese modo han logrado la presente invención.

En otras palabras, el primer medio para resolver los problemas antes mencionados es un metodo para procesar arsenico que comprende:

una primera etapa de lixiviación de arsenico a partir de un intermediario de fundición no ferroso que contiene arsenico, manteniendo al mismo tiempo un pH en un intervalo de 4, 0 a 6, 5;

una segunda etapa de lixiviación de arsenico permitiendo al mismo tiempo que el pH cambie, sin mantener el pH;

una tercera etapa para oxidar arsenico trivalente a arsenico pentavalente, mediante la adición de un agente oxidante a una solución de lixiviación formada en la segunda etapa; y una cuarta etapa para convertir arsenico en una solución ajustada formada en la tercera etapa en cristales de escorodita, en la que la primera etapa comprende formar una suspensión a partir del intermediario de fundición no ferroso, y llevar a cabo la lixiviación manteniendo al mismo tiempo el pH en el intervalo de 4, 0 a 6, 5 mediante la adición de hidróxido... [Seguir leyendo]

Reivindicaciones:

1. Un metodo de procesamiento de arsenico, que comprende:

una primera etapa de lixiviación de arsenico a partir de un intermediario de fundición no ferroso que contiene arsenico, manteniendo al mismo tiempo un pH en un intervalo de 4, 0 a 6, 5;

una segunda etapa de lixiviación de arsenico permitiendo al mismo tiempo que el pH cambie, sin mantener el pH;

una tercera etapa para oxidar arsenico trivalente a arsenico pentavalente, mediante la adición de un agente oxidante a una solución de lixiviación formada en la segunda etapa; y una cuarta etapa para convertir arsenico en una solución ajustada formada en la tercera etapa en cristales de escorodita, en el que la primera etapa comprende formar una suspensión a partir de un intermediario de fundición no ferroso, y llevar a cabo la lixiviación manteniendo al mismo tiempo el pH en el intervalo de 4, 0 a 6, 5 mediante la adición de hidróxido de sodio a una temperatura de 50º C o mayor, inyectando al mismo tiempo aire, oxigeno o una mezcla gaseosa de aire y oxigeno, y la segunda etapa comprende interrumpir el mantenimiento del pH en un punto en el que el arsenico contenido en el intermediario de fundición no ferroso es lixiviado en un intervalo de 50% a 90%, continuar la lixiviación mientras se mantiene la inyección de aire, oxigeno o una mezcla gaseosa de aire y oxigeno, y finalizar la reacción en un punto en el que el pH disminuye a 4 o menos.

2. El metodo de procesamiento de arsenico de acuerdo con la reivindicación 1, en el que el arsenico contenido en el intermediario de fundición no ferroso esta en un sulfuro.

3. El metodo de procesamiento de arsenico de acuerdo con la reivindicación 1 o 2, en el que

la segunda etapa comprende interrumpir el mantenimiento del pH en un punto en el que el arsenico contenido en el intermediario de fundición no ferroso es lixiviado en un intervalo de 50% a 90%, continuar la lixiviación mientras se mantiene la inyección de aire, oxigeno o una mezcla gaseosa de aire y oxigeno, interrumpir la inyección en un punto en el que el pH disminuye a 4 o menos, y ademas realizar el mezclado durante 10 minutos o mas antes de la finalización.

4. El metodo de procesamiento de arsenico de acuerdo con una cualquiera de las reivindicaciones 1 a 3,

en el que dicha tercera etapa comprende una etapa de ajuste de liquido para aiadir peróxido de hidr6geno a la solución de lixiviación a una temperatura de 40º C o mayor para oxidar el arsenico trivalente a arsenico pentavalente, y despues poner en contacto la solución reaccionada con cobre metalico para eliminar el peróxido de hidr6geno residual.

5. El metodo de procesamiento de arsenico de acuerdo con una cualquiera de las reivindicaciones 1 a 4,

en el que dicha cuarta etapa comprende una etapa de cristalización para aiadir y disolver sal ferrosa (Fe2+) en la solución ajustada, y provocar la reacción de oxidación.

6. El metodo de procesamiento de arsenico de acuerdo con una cualquiera de las reivindicaciones 1 a 5, en el que la oxidación se realiza en un intervalo de pH de entre 1 y menor que 1.

7. El metodo de procesamiento de arsenico de acuerdo con una cualquiera de las reivindicaciones 1 a 6, en el que la reacción de oxidación se realiza a una temperatura de 50º C o mayor.

8. El metodo de procesamiento de arsenico de acuerdo con una cualquiera de las reivindicaciones 1 a 7, en el que la reacción de oxidación es inyectando aire, oxigeno o una mezcla gaseosa de aire y oxigeno.

ºIºº 3

Patentes similares o relacionadas:

Horno de plasma y oxigas, del 10 de Junio de 2020, de UMICORE: Aparato para la fusión de cargas metalúrgicas que comprende un horno de baño susceptible de contener una carga fundida hasta un nivel determinado, […]

Proceso para recuperar metales a partir de una corriente rica en hidrocarburos y residuos carbonáceos, del 27 de Mayo de 2020, de ENI S.P.A.: Un proceso para recuperar metales de mezclas bituminosas que consisten en - Componentes sólidos no solubles en tetrahidrofurano. - Especies […]

Procedimiento para el tratamiento de lodo que contiene hierro, del 13 de Mayo de 2020, de Arcelormittal: Un procedimiento para el tratamiento de un lodo de alto horno que contiene hierro y entre el 4,5 % y el 12 % en peso de zinc, comprendiendo dicho procedimiento […]

Clasificación de aleaciones de aluminio mediante valores de conductividad eléctrica, del 15 de Abril de 2020, de Hydro Aluminium Recyling Deutshland GmbH: Procedimiento para clasificar aleaciones de aluminio en chatarra de aluminio, caracterizado por que las chatarras de aluminio se suministran a una estación de medición, […]

Procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, del 15 de Abril de 2020, de KT - Kinetics Technology S.p.A: Un procedimiento de recuperación y reciclaje de materiales que constituyen membranas para la separación de hidrógeno, caracterizado porque comprende: […]

Procedimiento para fundir chatarra, del 25 de Marzo de 2020, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para fundir chatarra en un horno, comprendiendo dicho procedimiento las etapas de: - alimentar una carga de chatarra sólida al horno, […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Planta y método para recuperar y tratar residuos del machacado de chatarra ferrosa, del 19 de Febrero de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta para recuperar y tratar residuos del machacado de chatarra , caracterizada por que comprende: - una primera parte de planta provista de: un […]