MÉTODO PARA EL TRATAMIENTO DEL EXTREMO LIBRE DEL ÁLABE DE UNA TURBINA ASÍ COMO ÁLABE DE TURBINA TRATADO CON TAL MÉTODO.

Método para tratar el extremo libre de un álabe de turbina, en el que para generar una capa de abrasión (12) se fijan partículas de carburo de silicio (SiC) (31) a la superficie del extremo libre (11) del álabe,

caracterizado por que sobre las partículas de SiC (31) se genera una capa de barrera autorregenerativa (32) mediante recubrimiento con un material, que se selecciona entre el grupo que consiste en cromo (Cr), zirconio (Zr), titanio (Ti), tantalio (Ta), niobio (Nb), hafnio (Hf), Itrio (Y), escandio (Sc), torio (Th), uranio (U), molibdeno (Mo) así como aleaciones de los mencionados elementos

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06405258.

Solicitante: SULZER METCO INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1101 PROSPECT AVENUE WESTBURY, NY 11590 ESTADOS UNIDOS DE AMERICA.

Inventor/es: WILSON,SCOTT.

Fecha de Publicación: .

Fecha Solicitud PCT: 16 de Junio de 2006.

Clasificación Internacional de Patentes:

- C23C24/10 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 24/00 Revestimiento a partir de polvos inorgánicos (pulverización en estado fundido del material de revestimiento C23C 4/00; difusión en estado sólido C23C 8/00 - C23C 12/00). › con formación de una fase líquida intermedia en la capa.

- C23C28/00 C23C […] › Revestimiento para obtener al menos dos capas superpuestas, bien por procesos no previstos en uno solo de los grupos principales C23C 2/00 - C23C 26/00, bien por combinaciones de procesos previstos en las subclases C23C y C25D.

- C23C30/00 C23C […] › Revestimiento con materiales metálicos, caracterizado solamente por la composición del material metálico, es decir, no caracterizado por el proceso de revestimiento (C23C 26/00, C23C 28/00 tienen prioridad).

- F01D11/12 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01D MAQUINAS O MOTORES DE DESPLAZAMIENTO NO POSITIVO, p. ej., TURBINAS DE VAPOR (motores de combustión F02; máquinas o motores de líquidos F03, F04; bombas de desplazamiento no positivo F04D). › F01D 11/00 Prevención o reducción de las pérdidas internas del fluido de trabajo, p. ej. entre etapas (juntas de estanqueidad en general F16J). › utilizando un elemento de fricción alargado, p. ej. erosionable, deformable o parcialmente elástico.

Clasificación PCT:

- C23C30/00 C23C […] › Revestimiento con materiales metálicos, caracterizado solamente por la composición del material metálico, es decir, no caracterizado por el proceso de revestimiento (C23C 26/00, C23C 28/00 tienen prioridad).

- F01D5/20 F01D […] › F01D 5/00 Alabes; Organos de soporte de álabes (alojamiento de los inyectores F01D 9/02 ); Calentamiento, aislamiento térmico, refrigeración, o dispositivos antivibración en los álabes o en los órganos soporte. › Extremidades de los álabes especialmente conformadas para obturar el espacio existente entre ellos y el estator.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La invención se refiere a un método para el tratamiento del extremo libre de un álabe de turbina así como a un álabe de turbina tratado con tal método de acuerdo con el preámbulo de la reivindicación independiente de la respectiva 5 categoría.

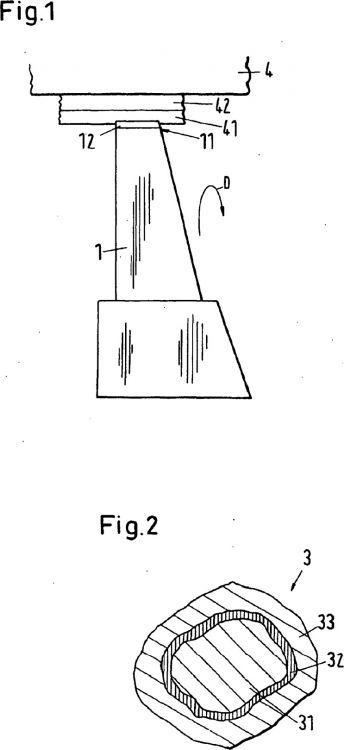

Desde el punto de vista de la eficacia en el funcionamiento de turbinas, que se utilizan, por ejemplo, como mecanismo de propulsión para aviones o como turbinas de gas industriales con base terrestre, es deseable reducir en la medida de lo posible el espacio de separación en la carcasa entre los extremos libres de los álabes de las turbinas y las juntas de estanqueidad correspondientes. Si esta hendidura es demasiado grande, esto reduce el rendimiento de la 10 turbina ya que una cantidad excesiva de los gases de alta energía se puede escapar a través de esta hendidura sin haberse aprovechado. Por esta razón, en la actualidad se proporcionan capas de abrasión (abrasive coatings) en los extremos libres de los álabes de las turbinas que posibilitan que -al menos durante las primeras horas de funcionamiento- los álabes de las turbinas al rotar cortan su propio camino a través de las juntas de estanqueidad (abradable seals). Las capas de abrasión contienen habitualmente partículas duras capaces de raspar o cortar, que 15 penetran por corte en la junta de estanqueidad. Se conoce cómo incluir estas partículas en una matriz metálica resistente a la oxidación, que se proporciona sobre la superficie del extremo libre del álabe.

Por el documento US-A-5.935.407 se conoce, por ejemplo, cómo incluir las partículas en una matriz metálica mediante técnicas de galvanización. Como partículas duras con capacidad de raspar, este documento desvela el nitruro de boro cúbico (cBN), un material cerámico que en la actualidad se emplea habitualmente para tales aplicaciones. Las 20 partículas de cBN tienen, sin embargo, la propiedad de que a altas temperaturas de, por ejemplo, más de 800ºC, se oxidan rápidamente, de modo que la capa de abrasión se degrada en gran medida.

También se conoce cómo usar carburo de silicio (SiC) como partículas duras en la capa de abrasión (véase, por ejemplo, el documento US-A-4.249.913). El SiC tiene, sin embargo, el inconveniente de que termodinámicamente no es suficientemente estable, particularmente cuando entra en contacto con superaleaciones (superalloys). Precisamente 25 para turbinas que funcionan a muy altas temperaturas en la actualidad es habitual fabricar los álabes de las turbinas a partir de estas superaleaciones, que habitualmente son aleaciones con base de níquel o cobalto. Debido a su inestabilidad termodinámica, por ejemplo, al entrar en contacto el SiC con níquel se da lugar a la formación de siliciuros, lo que deriva en la degradación del SiC y, con ello, de la capa de abrasión. Para resolver este problema en el documento US-A-4.249.913 se propone recubrir las partículas de SiC con óxido de aluminio (Al2O3) para evitar así un 30 contacto directo del SiC con la matriz metálica y, con ello, una difusión y/o una reacción del silicio con la matriz metálica. Sin embargo, esta solución presenta el inconveniente de que en caso de daños, tales como grietas o fisuras en la capa de óxido de aluminio vuelve a existir la posibilidad de un contacto directo entre el silicio y la matriz metálica, lo que deriva en la degradación de las partículas de SiC y con ello de la capa de abrasión.

Partiendo este estado de la técnica es por tanto un objetivo de la invención proponer un método para tratar el 35 extremo libre de un álabe de turbina, que posibilite la generación de una capa de abrasión, que junto con buenas propiedades de corte o raspado presente una resistencia elevada a los efectos de degradación. También es un objetivo de la invención proponer un álabe de turbina tratado de este modo.

Los objetos de la invención que resuelven este objetivo quedan definidos por las características de las reivindicaciones independientes de la categoría respectiva. 40

De acuerdo con la invención se propone, por tanto, un método para tratar el extremo libre de un álabe de turbina, en el que para la generación de una capa de abrasión se fijan partículas de carburo de silicio (SiC) a la superficie del extremo libre del álabe, generándose una capa de barrera autorregenerativa sobre las partículas de SiC.

Gracias a que la capa de barrera, que sirve como barrera para la difusión y la reacción, es autorregenerativa, tampoco las grietas en el recubrimiento de las partículas de SiC derivan en una degradación, ya que estas grietas, 45 gracias a las propiedades autorregenerativas, se vuelven a cerrar y por tanto se impide un contacto entre las partículas de SiC y componentes metálicos de forma duradera. El resultado de esto es un aumento claro en la vida útil de la capa de abrasión del extremo libre del álabe.

En una implementación preferida del método se genera la capa de barrera autorregenerativa sobre las partículas de SiC antes de que las partículas de SiC se apliquen sobre la superficie del extremo libre del álabe. Esto 50 hace posible un recubrimiento de las partículas de SiC sencillo y eficaz.

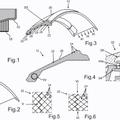

La capa de barrera autorregenerativa se genera mediante el recubrimiento con un material que se selecciona entre el grupo que consiste en cromo, (Cr), zirconio, (Zr), titanio (Ti), tantalio (Ta), niobio (Nb), hafnio, (Hf), itrio (Y), escandio (Sc), torio (Th), uranio (U), molibdeno (Mo) así como de aleaciones de los mencionados elementos. El recubrimiento con estos materiales produce la formación de buenas capas de barrera, que son autorregenerativas. 55

Muy preferiblemente, la capa de barrera se genera mediante el recubrimiento con cromo o con una aleación de

cromo. Por recubrimiento con cromo se forma una capa termodinámicamente estable de cromo-carburo de silicio Cr5Si3C en la frontera de Cr-SiC, que forma una barrera para procesos de difusión y reacciones químicas. Si se formara una grieta que atravesara la capa frontera de Cr-SiC, el cromo se dirigiría a la zona de esta grieta, por lo que la misma se cerraría.

De acuerdo con una implementación ventajosa del método, las partículas de SiC se fijan sobre la superficie del 5 extremo libre del álabe mediante inclusión en una matriz metálica. Se ha podido conseguir que las partículas de SiC queden incluidas en una matriz de MCrAIX, indicando M níquel (Ni) y/o cobalto (Co) y/o hierro (Fe) y X itrio (Y) y/o zirconio (Zr) y/o hafnio (Hf).

Una posibilidad preferida para la generación de la capa de abrasión consiste en fijar las partículas de SiC provistas de la capa de barrera sobre un soporte, por ejemplo, una delgada placa de metal, y a continuación mediante el 10 recubrimiento formar una matriz metálica, en la que están incluidas al menos las zonas superficiales alejadas del soporte de las partículas de SiC, fijar la superficie alejada del soporte al extremo libre del álabe y retirar el soporte. Con esta implementación del método se garantiza que no se formen huecos u orificios entre las partículas de SiC y la superficie del extremo libre del álabe, dando como resultado una fijación particularmente buena y fiable de las partículas de SiC. 15

Una variante del método igualmente preferida, que conlleva las mismas ventajas, se realiza de tal modo que se fijan las partículas de SiC sobre un soporte, por ejemplo, una placa metálica delgada, se genera la capa de barrera sobre las partículas de SiC, particularmente mediante un método de PVD, a continuación mediante recubrimiento se genera una matriz metálica, en la que están incluidas al menos las zonas superficiales de las partículas de SiC alejadas del soporte, se fija la superficie alejada del soporte al extremo libre del álabe y se retira el soporte. 20

En estas dos variantes del método, la superficie alejada del soporte se fija al extremo libre del álabe preferiblemente mediante soldadura fuerte (brazing).

Por motivos prácticos es preferible generar la matriz metálica mediante una deposición física de la fase vapor, es decir, un método de PVD y particularmente mediante un método de PVD de alta velocidad.

Otra implementación del método consiste en fijar las partículas de SiC al extremo libre del álabe mediante 25 soldadura fuerte.

A este respecto puede ser ventajoso que antes de la soldadura fuerte primero se forme una capa de MCrAIX sobre el extremo libre del álabe, indicando M níquel (Ni) y/o cobalto (Co) y/o hierro (Fe) y X itrio (Y) y/o zirconio (Zr) y/o hafnio (Hf). La capa...

Reivindicaciones:

1. Método para tratar el extremo libre de un álabe de turbina, en el que para generar una capa de abrasión (12) se fijan partículas de carburo de silicio (SiC) (31) a la superficie del extremo libre (11) del álabe, caracterizado por que sobre las partículas de SiC (31) se genera una capa de barrera autorregenerativa (32) mediante recubrimiento con un material, que se selecciona entre el grupo que consiste en cromo (Cr), zirconio (Zr), titanio (Ti), tantalio (Ta), niobio (Nb), 5 hafnio (Hf), Itrio (Y), escandio (Sc), torio (Th), uranio (U), molibdeno (Mo) así como aleaciones de los mencionados elementos.

2. Método de acuerdo con la reivindicación 1, en el que la capa de barrera autorregenerativa (32) se genera sobre las partículas de SiC (31), antes de que las partículas de SiC se apliquen sobre la superficie del extremo libre del álabe (11). 10

3. Método de acuerdo con una de las reivindicaciones anteriores, en el que la capa de barrera (32) se genera mediante recubrimiento con cromo o con una aleación de cromo.

4. Método de acuerdo con una de las reivindicaciones anteriores, en el que las partículas de SiC (31) se unen a la superficie del extremo libre (11) del álabe mediante inclusión en una matriz metálica (5).

5. Método de acuerdo con la reivindicación 4, en el que las partículas de SiC (31) se incluyen en una matriz de 15 MCrAIX (5), indicando M níquel (Ni) y/o cobalto (Co) y/o hierro (Fe) y X itrio (Y) y/o zirconio (Zr) y/o hafnio (Hf).

6. Método de acuerdo con una de las reivindicaciones anteriores, en el que:

- las partículas de SiC (31) provistas de la capa de barrera (32) se fijan a un soporte (6),

- a continuación se genera una matriz metálica (5) mediante recubrimiento, en la que al menos están incluidas las zonas superficiales de las partículas de SiC (3) alejadas del soporte (6), 20

- se fija la superficie alejada del soporte (6) al extremo libre (11) del álabe y

- se retira el soporte (6).

7. Método de acuerdo con una de la reivindicaciones anteriores, en el que

- las partículas de SiC (31) se fijan a un soporte (6),

- la capa de barrera (32) se genera sobre las partículas de SiC (31), particularmente mediante un método de 25 PVD,

- a continuación se genera una matriz metálica (5) mediante recubrimiento, en la que al menos están incluidas las zonas superficiales de las partículas de SiC (31) alejadas del soporte (6),

- se fija la superficie alejada del soporte (6) sobre el extremo libre (11) del álabe y

- se retira el soporte (6). 30

8. Método de acuerdo con la reivindicación 6 ó 7, en el que la superficie alejada del soporte (6) se fija al extremo libre (11) del álabe mediante soldadura fuerte.

9. Método de acuerdo con una de las reivindicaciones 3-8, en el que la matriz metálica (5) se genera mediante una deposición física de la fase vapor, es decir, un método de PVD, y particularmente un método de PVD de alta velocidad. 35

10. Método de acuerdo con una de las reivindicaciones 1-8, en el que las partículas de SiC (31) se unen al extremo libre (11) del álabe mediante soldadura fuerte.

11. Método de acuerdo con la reivindicación 10, en el que antes de la soldadura fuerte se genera primero una capa de MCrAIX sobre el extremo libre (11) del álabe, indicando M níquel (Ni) y/o cobalto (Co) y/o hierro (Fe) y X itrio (Y) y/o zirconio (Zr) y/o hafnio (Hf). 40

12. Método de acuerdo con una de las reivindicaciones 1-8, en el que las partículas de SiC (3) se unen al extremo libre (11) del álabe mediante soldadura láser.

13. Método de acuerdo con una de las reivindicaciones anteriores, en el que a las partículas de SiC (31) se proporciona además de la capa de barrera (32), una capa de protección, preferiblemente una capa de protección de MCrAIX, indicando M níquel (Ni) y/o cobalto (Co) y/o hierro (Fe) y X itrio (Y) y/o zirconio (Zr) y/o hafnio (Hf). 45

14. Álabe de turbina con un extremo libre (11) de álabe tratado según un método conforme a una de las reivindicaciones anteriores.

15. Álabe de turbina de acuerdo con la reivindicación 14, en el que la capa de barrera (32) se ha generado mediante recubrimiento con cromo o con una aleación de cromo.

16. Álabe de turbina de acuerdo con una de las reivindicaciones 14 ó 15, en el que las partículas de SiC (31) están unidas a la superficie del extremo libre del álabe mediante inclusión en una matriz metálica (5).

17. Álabe de turbina de acuerdo con la reivindicación 16, en el que las partículas de SiC (31) están incluidas en 5 una matriz de MCrAIX (5), indicando M níquel (Ni) y/o cobalto (Co) y/o hierro (Fe) y X itrio (Y) y/o zirconio (Zr) y/o hafnio (Hf).

Patentes similares o relacionadas:

Turbina de gas, del 20 de Noviembre de 2019, de MTU Aero Engines AG: Turbina de gas que comprede una carcasa , un anillo de sellado exterior que se puede fijar de forma desmontable a la carcasa […]

Turbina de gas, procedimiento de montaje y desmontaje correspondiente de una rejilla de rodete de una turbina de gas, del 16 de Octubre de 2019, de MTU Aero Engines AG: Turbina de gas, en particular turbina de gas de motor de avión, con una carcasa , que presenta un canal de entrada de flujo, una rejilla de rodete , en particular […]

Dispositivo de aislamiento para una turbina de gas térmica y una turbina de gas térmica con esta estructura, del 13 de Marzo de 2019, de MTU Aero Engines AG: Dispositivo de aislamiento para la disposición entre una pared de la carcasa de una carcasa de una turbina de gas térmica y un anillo de […]

Dispositivo de aislamiento para una turbina de gas térmica y una turbina de gas térmica con esta estructura, del 13 de Marzo de 2019, de MTU Aero Engines AG: Dispositivo de aislamiento para la disposición entre una pared de la carcasa de una carcasa de una turbina de gas térmica y un anillo de […]

Sistema de sellado para una turbomáquina, del 19 de Febrero de 2019, de MTU Aero Engines AG: Sistema de sellado para una turbomáquina, en particular para una turbina de gas, que comprende una pared limitadora de flujo y una fila de álabes de rotor, de […]

Junta de estanqueidad deslizante, del 27 de Junio de 2018, de MTU Aero Engines AG: Estructura de carcasa de una turbina, que rodea un canal de circulación para un fluido, con una pared exterior de la carcasa y una pared interior que […]

Junta de estanqueidad deslizante, del 27 de Junio de 2018, de MTU Aero Engines AG: Estructura de carcasa de una turbina, que rodea un canal de circulación para un fluido, con una pared exterior de la carcasa y una pared interior que […]

Elemento de estanqueidad, dispositivo de estanqueidad y turbomáquina, del 31 de Mayo de 2017, de MTU Aero Engines AG: Turbomáquina con un elemento de estanqueidad para el ajuste de una ranura radial entre una hilera de álabes de rodete y una zona de carcasa con una estructura […]

Impermeabilización del canal de flujo de una turbomáquina, del 1 de Marzo de 2017, de MTU Aero Engines AG: Turbomáquina con un canal de flujo y una carcasa , que rodea radialmente el canal de flujo , en donde en el canal de flujo están dispuestos una […]

Sector de carcasa de una etapa de compresor de turbomáquina o de turbina de turbomáquina, del 1 de Marzo de 2017, de MTU Aero Engines AG: 1. Sector de carcasa de una etapa de compresor de turbomáquina o de turbina de turbomáquina, que presenta una cubierta radialmente exterior […]