Método y sistema para el tratamiento de compuestos orgánicos volátiles.

Método y sistema para el tratamiento de compuestos orgánicos volátiles para la recuperación de disolventes contenidos en los aires de emisión,

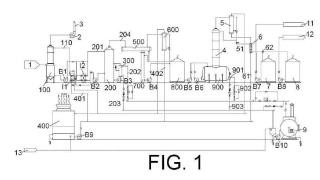

basado en la absorción de los disolventes a la temperatura ambiente, sobre un fluido absorbente específico para los disolventes a recuperar y posterior destilación de dicho fluido con dichos disolventes que comprende esencialmente una columna absorbedora (100) donde se introduce el aire con disolventes (1) en contracorriente con un fluido absorbedor frío, de tal forma que durante el recorrido los disolventes se solubilizan con el fluido absorbedor, liberando el aire de dichos disolventes, siendo el fluido posteriormente destilado para recuperar los disolventes.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330257.

Solicitante: INGENIERÍA PARA EL DESARROLLO TECNOLÓGICO, S.L.

Nacionalidad solicitante: España.

Inventor/es: GARCIA MORENO,ANGEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › por absorción.

- B01D53/18 B01D 53/00 […] › Unidades de absorción; Distribuidores de líquidos (B01D 3/16, B01D 3/26, B01D 3/30 tienen prioridad).

Fragmento de la descripción:

MÉTODO Y SISTEMA PARA EL TRATAMIENTO DE COMPUESTOS ORGÁNICOS

VOLÁTILES

La presente invención describe un método y un sistema para tratar, eliminar y/o recuperar compuestos orgánicos volátiles (COV) en el aire mediante la combinación de técnicas de absorción y destilación. Este método y sistema es de especial utilidad en la industria del automóvil, tras los procesos de acabado y pintado de las piezas, ya sean metálicas o plásticas.

ESTADO DE LA TÉCNICA

Los compuestos orgánicos volátiles (COV) forman la mayor parte de las emisiones de los procesos industriales. Los COV se encuentran presentes en bajas concentraciones en las corrientes de salida de los gases y son considerados contaminantes atmosféricos debido a su toxicidad o a los malos olores que producen y contribuyen a la formación de esmog ( http://es.wikipedia.org/wiki/Esmoal . La mayor fuente de emisión de COV son los vehículos y las factorías industriales como, por ejemplo, las industrias que trabajan con química orgánica, polímeros, fibras y unidades más pequeñas, como pinturas, impresiones y otros.

En el estado de la técnica se han desarrollado distintos métodos para la eliminación de los compuestos orgánicos volátiles debido al continuo aumento de las emisiones y relacionadas con las cada vez más estrictas restricciones legislativas de los países más industrializados. Los métodos utilizados se pueden dividir en destructivos y no destructivos.

En los métodos destructivos, los COV se transforman en compuestos inertes o menos tóxicos que los de partida. Dentro de este grupo se encuentra la incineración o quemado térmico y la oxidación catalítica. Por otro lado, en los métodos no destructivos, los COV presentes en las corrientes gaseosas son retenidos pero no son transformados. Dentro de este grupo se encuentran las técnicas de adsorción (generalmente sobre un carbón activo), la condensación y la absorción sobre agua o compuestos orgánicos. La selección entre uno u otro método dependerá de la naturaleza, el caudal y la concentración del contaminante, la concentración permitida en la corriente de salida y la presencia de venenos para el catalizador o de sólidos en la corriente gaseosa.

Por otro lado, en la adsorción sobre carbón activo los compuestos orgánicos son retenidos sobre la superficie de un sólido. Como adsorbentes generalmente se usan carbón, silicagel o alúmina. Cuando el carbón se satura se puede regenerar con vapor o aire caliente, o por combinación con vacío y aire caliente, pero no es posible conseguir una desorción completa después de cada regeneración. Por tanto, al cabo de cierto tiempo se debe remplazar el carbón del lecho por uno fresco. El tiempo de duración medio de un carbón es de cinco años. La eficiencia de este proceso depende de la concentración y composición de los COV en la corriente de entrada. Entre las ventajas de este método se encuentran la recuperación del producto así como la alta eficiencia (cercana al 95%) cuando la concentración en la corriente de entrada es mayor de 1000 ppm. Como desventajas se pueden mencionar la generación de residuos y de agua contaminada, si la regeneración del carbón es con vapor.

En los procesos de condensación, la corriente gaseosa se lleva a saturación y los contaminantes se condensan como líquidos. Los condensadores pueden ser de superficie o de contacto. Entre las ventajas de este método se pueden mencionar la posibilidad de recuperar el producto, que no se generan residuos sólidos o líquidos y un requerimiento de espacio muy bajo. Como desventajas se encuentran la aplicación limitada a corrientes con alta concentración de contaminantes orgánicos y a corrientes de un solo componente si éste debe ser reciclado y utilizado.

En los procesos de absorción hay una transferencia de materia de determinados compuestos de una corriente gaseosa a un líquido no volátil. La elección del absorbente depende de la solubilidad de los compuestos orgánicos gaseosos y del coste del absorbente. En este tipo de procesos se alcanzan eficiencias del 98% cuando la concentración de entrada es del orden de 5000 ppm y cuando el compuesto orgánico es muy soluble en adsorbente.

Los procesos de destilación de COV están descritos por ejemplo en la agencia estadounidense de medio ambiente [Hyatt et al. "Volatile Organic Compound Determinations Using Surrogate-Based Correction for Method and Matrix Effects] document recuperado de la Web de la United States Environmetal Protection Agency (EPA) en:

http://www.epa.gov/esd/chemistry/vacuum/reference/volatile/vol.htm

Por tanto, es deseable un proceso y un sistema tratar, eliminar y/o recuperar compuestos orgánicos volátiles (COV) en el aire mediante la combinación de técnicas de absorción y

destilación.

Ejemplo de métodos para la eliminación de COV, es la patente estadounidense US2011067994 que describe un sistema y método para eliminación de COV procedente de contenedores de combustible. El sistema emplea un medio de captura del vapor, que en una realización preferida puede ser un aceite, y en una segunda etapa emplea una columna de destilación para lograr la separación de los COV.

Otro ejemplo, es la patente americana US5470478 que describe un método y aparato para la extracción y eliminación de materiales volátiles, específicamente se declara que la elección del solvente donde serán disueltos los COV, debe cumplir ciertos requisitos, y se menciona el empleo de aceites orgánicos. En una etapa posterior del proceso, el solvente enriquecido con los COV debe ser destilado, y los compuestos orgánicos son condensados para su posterior recuperación.

DESCRIPCIÓN DE LA INVENCIÓN

El objeto de la invención es un proceso específicamente diseñado para la recuperación de disolventes contenidos en los aires de emisión, basado en la absorción de los disolventes a la temperatura ambiente, por un fluido absorbente específico y la posterior destilación del mismo, permitiendo la recuperación y purificación de los disolventes con un mínimo consumo energético.

La concentración de disolventes en los aires de emisión es reducida (comprendida entre 0,2 - 2 gr/Nm3) siendo la capacidad absorbente del líquido utilizado muy elevada, permitiendo concentrar todo el disolvente en un pequeño caudal del absorbedor, reduciendo al mínimo el consumo calorífico en el proceso de destilación. El sistema se completa con un destilador del disolvente recuperado, destinado a separar las fracciones ligeras y pesadas del mismo.

El aire conteniendo los disolventes se introduce en la base de una columna lavadora ascendiendo por la columna de absorción de un diseño especial, en contracorriente con el fluido absorbedor frío, procedente del recuperador de calor. En este recorrido los disolventes presentes en el aire se solubilizan en el fluido absorbedor. El aire con bajo contenido de disolvente es aspirado por el ventilador que lo impulsa a la chimenea de evacuación.

El fluido absorbe en su recorrido los distintos disolventes del aire llegando a la base de la columna de absorción con una concentración de disolventes de aproximadamente el 5 %, siendo aspirado por una bomba que lo impulsa al recuperador de calor, donde se calienta por intercambio térmico con el fluido absorbedor caliente que sale de la unidad de destilación. El fluido absorbedor caliente, con el disolvente solubilizado, que sale del recuperador de calor se introduce en la unidad de destilación donde se somete a un fuerte calentamiento (hasta 150 °C) bajo régimen de vacío para que desprenda los disolventes solubilizados.

El fluido absorbedor caliente a 150 °C, exento de disolventes, es conducido al recuperador de calor donde se enfría hasta los 30 °C, devolviéndose a esta temperatura a la columna absorbedora. Los vapores de disolventes generados en el destilador se conducen al sistema de condensación. Los disolventes recuperados pasan al depósito de recogida de disolventes. La mezcla de disolventes son enviados al destilador a cargas donde se calientan hasta su temperatura de destilación separando la fracción de disolventes más ligeros de los más pesados.

En una realización particular todo el funcionamiento de los elementos descritos estará comandado por un sistema SCADA de control.

En otra realización particular el fluido utilizado en la absorción es aceite. Más concretamente, según un objeto de la invención, la columna de absorción comprende una pluralidad de niveles que a su vez comprenden una pluralidad de canales, una entrada de fluido desde un nivel superior y una salida de fluido hacia un nivel inferior; y donde entre cada canal queda situada una campana configurada como guía del aire con disolventes orientándolo...

Reivindicaciones:

1.- Método para el tratamiento de compuestos orgánicos volátiles para la recuperación de disolventes contenidos en los aires de emisión, basado en la absorción de los disolventes a la temperatura ambiente, sobre un fluido absorbente específico para los disolventes a recuperar y posterior destilación de dicho fluido con dichos disolventes; caracterizado por que comprende las etapas de

introducir el aire con disolventes (1) en la base de una columna de absorción (100) en contracorriente con un fluido absorbedor frío, de tal forma que durante el recorrido los disolventes se solubilizan con el fluido absorbedor, liberando el aire de dichos disolventes, donde dicho aire limpio es aspirado (2) hacia una chimenea de evacuación (3);

calentar el fluido con los disolventes procedente de la columna de absorción (100); introducir en un evaporador - destilador (200) el fluido procedente de la etapa anterior, sometiéndolo a un calentamiento en régimen de vacío hasta alcanzar los 150°C;

enfriar el fluido absorbedor de la etapa anterior, exento de disolventes, hasta que alcance una temperatura aproximada de 30°C devolviéndolo a la columna de absorción (100);

y donde los vapores de disolventes generados en el evaporador - destilador (200) se condensan (500,600) y pasan a unos depósitos de disolventes (700,800) para posteriormente ser enviados a un destilador a cargas (900) donde se calientan hasta su temperatura de destilación separando la fracción de disolventes más ligeros de los más pesados (7,8, ,11,12).

2 - Método de acuerdo con la reivindicación 1 donde el fluido absorbe en su recorrido los distintos disolventes del aire, llegando a la base de la columna de absorción (100) con una concentración de disolventes comprendida entre el 3% y el 5% en peso, siendo aspirado por una primera bomba (B1) que a su vez impulsa el fluido a un segundo intercambiador de calor (I2) donde se calienta por intercambio térmico con un fluido caliente que procede de un evaporador - destilador (200) y que es impulsado a su vez por una segunda bomba (B2).

3 - Método de acuerdo con la reivindicación 2 donde el fluido absorbedor caliente con disolventes procedente del segundo intercambiador (I2) se introduce en la parte superior (201) del evaporador - destilador (200) donde se somete a un calentamiento que eleva la temperatura del mismo hasta un máximo de 150°C para que desprenda los disolventes solubilizados en el aceite, de tal forma que una tercera bomba (B3) impulsa el fluido

absorbedor contenido en la base del evaporador - destilador (200) a través del interior de los tubos de un calefactor tubular vertical (300), estando dicho calefactor (200) alimentado por vapor (202) con su correspondiente salida de vapor condensado (203).

4.- Método de acuerdo con cualquiera de las reivindicaciones 2 y 3 en donde el calefactor (200) está alimentado por aceite térmico.

5.- Método de acuerdo con cualquiera de las reivindicaciones 1 a 4 donde el fluido absorbedor caliente a 150°C, sin disolventes, es aspirado de nuevo por la segunda bomba (B2) desde el evaporador - destilador (200) siendo conducido al segundo intercambiador (I2) donde se enfría hasta los 60°C aproximadamente, pasando nuevamente al primer intercambiador (11) donde se enfría hasta alcanzar los 30°C aproximadamente, debido al intercambio térmico con el agua de refrigeración (401) procedente de una torre de refrigeración (400) e impulsada por una novena bomba (B9); y donde ese fluido frío sin disolventes retorna (110) a la cabeza de la columna de absorción (100).

6.- Método de cualquiera de las reivindicaciones 1 a 5 donde los vapores de los disolventes generados en el evaporador - destilador (200) se conducen (204) a un primer condensador tubular (500) donde son condensados por intercambio térmico con el agua de refrigeración procedente de un segundo condensador (600) que, a su vez, está refrigerado (402) por agua procedente de la torre de refrigeración (400);

7.- Método de acuerdo con la reivindicación 6 donde los disolventes más volátiles, que escapan del primer condensador (500) pasan al segundo condensador (600) donde son condensados por el intercambio térmico con el agua más fría de la refrigeración.

8.- Método de acuerdo con cualquiera de las reivindicaciones 1 a 7 donde los disolventes recuperados en los condensadores (500,600) pasan a un depósito de disolventes condensados (700), siendo aspirados desde su base por una cuarta bomba (B4) que los impulsa a un depósito de disolventes brutos (800) y de ahí, a través de una quinta bomba (B5) alimenta la caldera destiladora de cargas (900); y donde dicha caldera (900) aloja en su base un calefactora tubular horizontal (901) por el que circula el vapor (902) procedente del generador de vapor (9)

9.- Método de acuerdo con cualquiera de las reivindicaciones 1 a 8 donde la dicha caldera

(900) aloja en su base un calefactora tubular horizontal (901) por el que circula el aceite térmico procedente de un generador de aceite térmico.

10.- Método de acuerdo con cualquiera de las reivindicaciones 1 a 9 donde los disolventes contenidos en la caldera (900) se calientan hasta su temperatura de destilación para posteriormente ascender por una columna rectificadora (4) acoplada en la parte superior de la caldera (900).

11.- Método de acuerdo con la reivindicación 10 donde la columna rectificadora (4) dispone internamente de platos con campanas de burbujeo, de forma que los vapores de los disolventes ascienden por la misma en contracorriente con los disolventes condensados en un tercer condensador (5) enriqueciéndose los disolventes más ligeros y retornando los más pesados nuevamente a la caldera (900).

12.- Método de acuerdo con cualquiera de las reivindicaciones 1 a 11 donde los disolventes ligeros se condensan en un tercer condensador tubular (5) circulando por el interior de los tubos el agua de refrigeración; y donde una parte de los disolventes condensados retornan a la cabeza de la columna rectificadora (4), formando el caudal de reflujo, y otra parte de los disolventes se conduce por medio de una válvula automática (51) a un dispositivo enfriador (6) de los disolventes, que es de de tipo serpentín, donde se enfrían por intercambio térmico indirecto con el agua de refrigeración (61).

13.- Método de acuerdo con cualquiera de las reivindicaciones 1 a 12 donde una segunda válvula automática (62), en función de la temperatura existente en la cabeza de la columna rectificadora (4) conduce los disolventes a los depósitos para disolventes ligeros (7) o pesados (8) disponiendo cada depósito de una séptima y octava bomba asociadas (B7, B8) para el envío de los disolventes a sus respectivas zonas de reutilización de disolventes ligeros (11) y pesados (12).

14.- Método de acuerdo con cualquiera de las reivindicaciones 1 a 13 donde una sexta bomba (B6) impulsa desde la caldera (900) el residuo generado en la misma a la base de la columna absorbedora (100) para su reciclaje en el proceso.

15.- Método de la reivindicación 1 a 14 donde el fluido absorbedor es aceite.

16.- Columna de absorción (100) que se caracteriza porque comprende una pluralidad de niveles (101) que a su vez comprenden una pluralidad de canales (102), una entrada de fluido (103) desde un nivel superior y una salida de fluido (104) hacia un nivel inferior; y donde entre cada canal (102) queda situada una campana (105) configurada como guía del aire con disolventes (106) orientándolo hacia el fluido que aloja cada canal (102).

17.- Columna de absorción (100) de acuerdo con la reivindicación 16 donde cada nivel (101) está cubierto por una placa (107) configurada como un retenedor de salpicaduras y que consiste en dos mallas paralelas (108) entre las que se dispone un material de relleno (109) que retiene las salpicaduras del fluido y mediante goteo las devuelve a los canales (102) de los que proceden.

18.- Columna de absorción (100) de acuerdo con cualquiera de las reivindicaciones 16 y 17 donde los niveles (101) están inclinados de tal forma que el fluido descienda por gravedad.

19.- Sistema para el tratamiento de compuestos orgánicos volátiles para la recuperación de disolventes contenidos en aires de emisión que comprende

medios de absorción de disolventes (100, I1, I2);

medios para la destilación y separación de un fluido con disolventes (200, 300, 400, 500, 600, 700, 800, 900, 5, 6, 7, 8, , 11, 12, 901, 51, 62); medios para la generación de vapor (9, 203); medios de refrigeración (400, 401, 402, 61); y

una pluralidad de bombas impulsoras (B1, B2, B3, B4, B5, B6, B7, B8, B9, B10); caracterizado por que

los medios de absorción consisten en una columna de absorción (100) según cualquiera de las reivindicaciones 16 a 18.

Patentes similares o relacionadas:

Método y diseño de planta para la reducción de las emisiones de óxidos de azufre de puesta en marcha en la producción de ácido sulfúrico, del 17 de Junio de 2020, de HALDOR TOPS E A/S: Un método para la reducción de emisiones de SO2, SO3 y H2SO4 de puesta en marcha en la producción de ácido sulfúrico, en el que se convierte SO2 […]

Método para limpiar gas residual de proceso o de escape de motor, del 17 de Junio de 2020, de HALDOR TOPS E A/S: Un método para eliminar materia particulada en forma de hollín, ceniza, metales y compuestos metálicos, junto con hidrocarburos y óxidos de nitrógeno que están presentes en […]

Uso de compuestos de amina impedida a base de morfolina para la eliminación selectiva de sulfuro de hidrógeno, del 10 de Junio de 2020, de BASF SE: Un proceso para eliminar gases acidos de una corriente de fluidos, en el que la corriente de fluidos se pone en contacto con un absorbente que comprende una solucion […]

Procedimiento de purificación de un flujo de gas cargado con COV, del 3 de Junio de 2020, de XEDA INTERNATIONAL S.A.: Procedimiento de purificación de un flujo de gas cargado que comprende una cantidad de compuesto orgánico volátil, comprendiendo el procedimiento: - […]

Método de obtención de un producto de separación que contiene predominantemente hidrocarburos de dos átomos de carbono, del 3 de Junio de 2020, de Linde GmbH: Método de obtención de un producto de separación que contiene predominantemente hidrocarburos de dos átomos de carbono mediante el uso de una corriente de alimento […]

Procedimientos de desorción de CO2 potenciados enzimáticamente, del 29 de Abril de 2020, de SAIPEM S.P.A.: Procedimiento de desorción catalizado enzimáticamente para liberar gas CO2 de una disolución rica en iones que contiene iones de bicarbonato, comprendiendo el procedimiento: […]

Método para eliminar un éster de una mezcla de vapor, del 8 de Abril de 2020, de Sulzer Management AG: Un método para la eliminación de un éster (3') de una mezcla de vapor (5') que contiene el éster (3'), poniendo en contacto la mezcla de vapor (5') con […]

Proceso de fabricación de carbonato sódico integrado con captación de dióxido de carbono mediante proceso de amoníaco, del 18 de Marzo de 2020, de CIECH R&D Sp. z o.o: Proceso para la producción de carbonato e hidrogenocarbonato de sodio integrado con el proceso para la captación y concentración de dióxido […]