Método y sistema para la monitorización de un proceso de formación de recipientes de vidrio.

Un método para la monitorización de un proceso de formación de recipientes de vidrio,

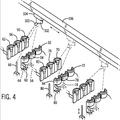

en el que dicho proceso deformación se lleva a cabo mediante una máquina formadora (1) que contiene múltiples secciones independientes S1,S2, ..., S6 que tienen cada una por lo menos una estación de formación (2a, 2b, 3a, 3b) en la que se formanrecipientes de vidrio (4), que comprende las etapas de medir radiación emitida mediante sucesivos recipientes devidrio calientes (4) procedentes de las estaciones de formación (2a, 2b, 3a, 3b) inmediatamente a continuación dedicha máquina formadora (1) con una unidad de medición (9) sensible a la radiación emitida por los recipientes devidrio calientes (4), en el que la unidad de medición (9) genera una imagen de cada recipiente de vidrio caliente (4)que se dispone dentro de un área de imagen asociada definida por un número finito de líneas de imagen, teniendocada línea de imagen un número finito de píxeles, caracterizado por que dicho método comprende además lasetapas siguientes para cada recipiente de vidrio (4) medido desde cada estación de formación (2a, 2b, 3a, 3b):a. determinar una intensidad de la radiación total para cada recipiente de vidrio (4) mediante sumar losvalores de intensidad de todos los píxeles en todas las líneas de imagen para dicho recipiente de vidrio (4);b. determinar una intensidad de radiación de línea para cada línea de imagen para cada recipiente de vidrio(4) mediante sumar los valores de intensidad de todos los píxeles en dicha línea de imagen para dichorecipiente de vidrio (4); y

c. determinar una curva de relación de intensidad para cada recipiente de vidrio (4) mediante dividir lasintensidades de radiación de línea para cada línea de imagen de dicho recipiente de vidrio (4) por laintensidad de radiación total para dicho recipiente de vidrio (4), a efectos de compensar de ese modocambios en la cantidad de radiación emitida por los recipientes de vidrio (4) resultantes de cambios encondiciones y parámetros a los que están sometidos los recipientes de vidrio (4) cuando son desplazadosdesde sus estaciones de formación a la unidad de medición (9).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09075545.

Solicitante: EMHART GLASS S.A..

Nacionalidad solicitante: Suiza.

Dirección: Hinterbergstrasse 22 6330 Cham SUIZA.

Inventor/es: HOLTKAMP,MARK EDWIN, BRUMMELMAN,TEUNIS RENÉ.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B9/41 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 9/00 Soplado del vidrio; Producción de artículos de vidrio hueco soplados. › Sistemas eléctricos o electrónicos.

- G01J5/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01J MEDIDA DE LA INTENSIDAD, DE LA VELOCIDAD, DEL ESPECTRO, DE LA POLARIZACION, DE LA FASE O DE CARACTERISTICAS DE IMPULSOS DE LA LUZ INFRARROJA, VISIBLE O ULTRAVIOLETA; COLORIMETRIA; PIROMETRIA DE RADIACIONES. › Pirometría de las radiaciones.

- G01J5/02 G01J […] › G01J 5/00 Pirometría de las radiaciones. › Detalles.

- G01J5/08 G01J 5/00 […] › Particularidades ópticas.

- G01J5/10 G01J 5/00 […] › utilizando detectores eléctricos de radiaciones.

- G01N25/72 G01 […] › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 25/00 Investigación o análisis de materiales mediante la utilización de medios térmicos (G01N 3/00 - G01N 23/00 tienen prioridad). › Investigación de la presencia de grietas.

- G01N33/38 G01N […] › G01N 33/00 Investigación o análisis de materiales por métodos específicos no cubiertos por los grupos G01N 1/00 - G01N 31/00. › Cemento; Cal; Mortero; Yeso; Ladrillos; Productos cerámicos; Vidrio.

PDF original: ES-2446546_T3.pdf

Fragmento de la descripción:

Método y sistema para la monitorización de un proceso de formación de recipientes de vidrio La presente invención se refiere a un método y un sistema para la monitorización de un proceso de formación de recipientes de vidrio. El proceso de formación se lleva a cabo mediante una máquina formadora que puede contener múltiples secciones independientes, consistiendo cada sección por lo menos en una estación de formación. El método comprende las etapas de medir la radiación emitida por cada recipiente de vidrio caliente inmediatamente a continuación de la máquina formadora. Basándose en estas mediciones, pueden generarse información y señales de control para regular el proceso de formación de recipientes de vidrio a efectos de mejorar la calidad de los recipientes de vidrio y, con ello, de reducir el número de recipientes de vidrio defectuosos producidos.

Un artículo del Dr. John Chan, titulado "Automated inspection and container monitoring at the hot end" en Glass Review internacional, Contract Communications, Londres, GB, 1 de enero 1997, páginas 109 a 111, y relacionado con el documento US-A-5.583.337, propone un sistema del tipo anterior en que el funcionamiento del sistema está sincronizado con el de la máquina I.S. Esto permite rastrear y monitorizar el comportamiento de las cavidades individuales del molde, es decir, los recipientes de vidrio calientes son monitorizados por cavidad.

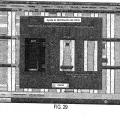

En el sistema propuesto en nuestro documento US-A-2007/0102628, las botellas de vidrio caliente son asimismo monitorizadas por cavidad. Se define y almacena una banda vertical de datos, que representa los datos promedio para una botella particular a partir de una cavidad particular del molde. Una pantalla de ordenador presenta una serie de bandas de datos verticales adyacentes obtenidas de botellas a partir de la misma cavidad del molde, que se denomina la imagen molde/tiempo para un molde particular, la cual permite a un operador determinar si el proceso de formación de botellas asociado con dicho molde particular es estable o inestable. La pantalla del ordenador, para botellas fabricadas en una máquina de gota cuádruple de doce secciones, podría presentar 48 de estas imágenes de molde/tiempo, una para cada uno de los 48 moldes.

Se hace referencia asimismo a un artículo de Roberto Micheletti, titulado "Automatic visual inspection for glass production" en ISMCR Proceedings of the international Symposium on Measurement and Control in Robotics, 1 de enero de 1998, páginas 127 a 131. A diferencia de los sistemas descritos anteriormente, el sistema de Micheletti no se ocupa de medir radiación de botellas de vidrio caliente, sino de un sistema basado en una visión informática para la detección de grietas o roturas en botellas frías. El sistema utiliza un enfoque de comparación de imágenes que implica técnicas de comparación de plantillas en las que el patrón en observación (P.U.T., pattern under test) se compara con un patrón de referencia (R.P., reference pattern) . Un análisis de datos que implica normalización utiliza mediciones tonales de la media y la desviación de niveles de gris, y determina el factor de disociación entre el P.U.T. y el R.P. Las mediciones tonales utilizadas para el control de calidad del vidrio son la intensidad de imagen promedio de cada línea de la imagen y la desviación de la intensidad de imagen promedio de cada línea respecto de la media general.

Se da a conocer un sistema de este tipo en el documento WO 2004/011935, correspondiente a la patente europea EP 1525469 B1, que describe un sistema para analizar y monitorizar un proceso de fabricación para productos de vidrio. El sistema es sensible exclusivamente a la radiación en el infrarrojo cercano (NIR, Near Infra Red) y mide la radiación NIR de productos de vidrio caliente, determina la intensidad de radiación promedio para por lo menos dos zonas de medición, compara esta intensidad promedio con un valor de referencia, compara desviaciones entre las zonas de medición y, en base a esta comparación, genera una señal de error cuando procede. Además, se calcula y utiliza una curva de enfriamiento como una referencia para compensar la diferencia en la cantidad de radiación de productos de vidrio debida a diferentes tiempos de enfriamiento.

Sin embargo, el sistema dado a conocer en esta última WO 2004/011935 puede generar señales de error incluso cuando existe un cambio en la cantidad de radiación que no está provocado por un cambio en el proceso de formación, sino que por el contrario se debe a cambios en las diversas condiciones y parámetros, tales como, entre otros, la temperatura ambiental, la humedad ambiental, la velocidad de fabricación, la temperatura del aire de enfriamiento, la humedad del aire de enfriamiento, la composición del material de vidrio, configuraciones de la cámara, humo y suciedad en el aire, polución en las lentes y el peso del recipiente.

Estas condiciones y parámetros pueden variar drásticamente las intensidades de radiación medidas, dependiendo, por ejemplo, de si se trabaja de día o de noche, de las estaciones del año, del emplazamiento de la fabricación y/o de la máquina formadora.

Por consiguiente, debería estar presente siempre un operario para monitorizar cuidadosamente los resultados de la medición y las señales de error generadas, a efectos de comprobar las condiciones y los parámetros, y de regular valores de referencia para compensar condiciones y parámetros en cambio continuo. Desde el punto de vista práctico esto es un requisito muy poco deseable, dado que los costes de mano de obra son elevados y el proceso de formación se produce en un entorno extremadamente caliente y ruidoso en el que las condiciones de trabajo son muy desfavorables.

Otro inconveniente del sistema dado a conocer en el documento WO 2004/011935 es que cuando comienza la fabricación de un recipiente de vidrio que ha sido fabricado anteriormente, las condiciones y parámetros

mencionados anteriormente pueden haber cambiado, en cuyo caso los valores de referencia y/o las curvas de enfriamiento utilizados para la fabricación anterior pueden no ser útiles para la fabricación actual. En tal caso, se necesita cada vez una nueva referencia y/o una curva de enfriamiento, lo cual prolongará el tiempo de puesta en macha y por lo tanto no es deseable.

Un objetivo principal de la presente invención es dar a conocer un método para la monitorización de un proceso de formación de un recipiente de vidrio que es independiente de las condiciones y parámetros mencionados anteriormente, y con el que es posible fabricar recipientes de vidrio con calidad elevada y constante.

Otro objetivo de la presente invención es generar una única referencia maestra que sirva como referencia de calidad para el tipo de recipiente fabricado, a efectos de producir recipientes de vidrio en cada estación de formación con la misma calidad representada por esta referencia maestra, y reducir el tiempo necesario para poner en marcha el proceso de formación. La referencia maestra única puede ser almacenada y utilizada para monitorizar y controlar la misma máquina formadora u otra máquina formadora que produce el mismo tipo de recipiente de vidrio específico en un emplazamiento diferente.

Otro objetivo de la presente invención es eliminar el requisito de tener un operador monitorizando constantemente el proceso, mediante el recurso de controlar automáticamente la máquina formadora.

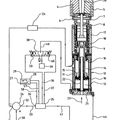

La presente invención se refiere a un método para la monitorización de un proceso de formación de recipientes de vidrio, que se da a conocer en general en el documento WO 2004/011935 y se define en el preámbulo de la reivindicación 1. El método comprende las etapas de medir la radiación emitida mediante los recipientes de vidrio calientes inmediatamente a continuación de la máquina formadora con una unidad de medición, por ejemplo una cámara, sensible a la radiación emitida por los recipientes de vidrio calientes. La imagen del recipiente de vidrio generada por la cámara está dotada de un número finito de líneas de imagen, teniendo cada línea de imagen un número finito de píxeles.

El método para monitorizar un proceso de formación de recipientes de vidrio según la presente invención está definido en la cláusula caracterizadora de la reivindicación 1.

El problema mencionado anteriormente del cambio de las condiciones y los parámetros, se compensa mediante el recurso de dividir las intensidades de radiación de línea por la intensidad de radiación total. Esto puede explicarse como sigue. Cuando, por ejemplo, la radiación de un recipiente de vidrio caliente es absorbida parcialmente por el propio humo en el aire, las intensidades de radiación de línea disminuyen y la intensidad... [Seguir leyendo]

Reivindicaciones:

1. Un método para la monitorización de un proceso de formación de recipientes de vidrio, en el que dicho proceso de formación se lleva a cabo mediante una máquina formadora (1) que contiene múltiples secciones independientes S1, S2, …, S6 que tienen cada una por lo menos una estación de formación (2a, 2b, 3a, 3b) en la que se forman recipientes de vidrio (4) , que comprende las etapas de medir radiación emitida mediante sucesivos recipientes de vidrio calientes (4) procedentes de las estaciones de formación (2a, 2b, 3a, 3b) inmediatamente a continuación de dicha máquina formadora (1) con una unidad de medición (9) sensible a la radiación emitida por los recipientes de vidrio calientes (4) , en el que la unidad de medición (9) genera una imagen de cada recipiente de vidrio caliente (4) que se dispone dentro de un área de imagen asociada definida por un número finito de líneas de imagen, teniendo cada línea de imagen un número finito de píxeles, caracterizado por que dicho método comprende además las etapas siguientes para cada recipiente de vidrio (4) medido desde cada estación de formación (2a, 2b, 3a, 3b) :

a. determinar una intensidad de la radiación total para cada recipiente de vidrio (4) mediante sumar los valores de intensidad de todos los píxeles en todas las líneas de imagen para dicho recipiente de vidrio (4) ;

b. determinar una intensidad de radiación de línea para cada línea de imagen para cada recipiente de vidrio

(4) mediante sumar los valores de intensidad de todos los píxeles en dicha línea de imagen para dicho recipiente de vidrio (4) ; y

c. determinar una curva de relación de intensidad para cada recipiente de vidrio (4) mediante dividir las intensidades de radiación de línea para cada línea de imagen de dicho recipiente de vidrio (4) por la intensidad de radiación total para dicho recipiente de vidrio (4) , a efectos de compensar de ese modo cambios en la cantidad de radiación emitida por los recipientes de vidrio (4) resultantes de cambios en condiciones y parámetros a los que están sometidos los recipientes de vidrio (4) cuando son desplazados desde sus estaciones de formación a la unidad de medición (9) .

2. Un método según la reivindicación 1, caracterizado por que dicho método comprende además la etapa siguiente para generar una referencia, única para el tipo de recipiente a formar, con la que se compara cada recipiente de vidrio (4) procedente de cada estación de formación (2a, 2b, 3a, 3b) :

d. determinar una curva de referencia maestra mediante promediar puntos correspondientes de curvas de relación de intensidad sobre un número predeterminado de dichos recipientes de vidrio (4) que se originan desde la totalidad o un número seleccionado de estaciones de formación (2a, 2b, 3a, 3b) .

3. Un método según la reivindicación (2) , caracterizado por que dicho método comprende además la etapa siguiente para generar información sobre la diferencia entre los recipientes de vidrio (4) producidos en una estación de formación (2a, 2b, 3a, 3b) con dicha curva de referencia maestra:

e. determinar una curva de diferencia relativa para cada recipiente de vidrio (4) procedente de la estación de formación mediante restar dicha curva de referencia maestra respecto de dicha curva de relación de intensidad y dividir el resultado por dicha curva de referencia maestra.

4. Un método según la reivindicación 3, caracterizado por que dicho método comprende además las etapas siguientes:

f. comparar dicha curva de diferencia relativa de cada recipiente de vidrio caliente (4) con curvas de tolerancia predeterminadas;

g. generar una señal de alarma si dicha curva de diferencia relativa excede dichas curvas de tolerancia en por lo menos un punto.

5. Un método según la reivindicación 3 ó 4, caracterizado por que dicho método comprende además la etapa siguiente para controlar automáticamente el proceso de formación:

h. enviar dicha curva de diferencia relativa de cada recipiente de vidrio caliente (4) a una unidad de control

(7) del proceso de formación.

6. Un método según cualquiera de las reivindicaciones anteriores, caracterizado por que dicha medición se produce para longitudes de onda comprendidas 0, 7 y 3, 0 micras.

7. Un sistema para monitorizar un proceso de formación de recipientes de vidrio, en el que dicho proceso de formación se lleva a cabo mediante una máquina formadora (1) que está controlada por una unidad de control (7) y que contiene múltiples secciones independientes que tienen cada una por lo menos una estación de formación (2a, 2b, 3a, 3b) en la que se forman recipientes de vidrio (4) , que comprende por lo menos una unidad de medición (9) sensible a la radiación emitida por sucesivos recipientes de vidrio calientes (4) procedentes de estaciones de formación (2a, 2b, 3a, 3b) inmediatamente a continuación de dicha máquina formadora (1) , que genera imágenes de cada recipiente de vidrio caliente (4) dispuestas dentro de un área de imagen asociada definida por un número finito de líneas de imagen, teniendo cada línea de imagen un número finito de píxeles, y una unidad de procesador (10)

para proporcionar cálculos, comparaciones y comunicaciones con otras unidades, caracterizado por que dicha unidad de procesador (10) está programada además para llevar a cabo las etapas siguientes para cada recipiente de vidrio (4) medido procedente de cada estación de formación (2a, 2b, 3a, 3b) :

a. determinar una intensidad de la radiación total para cada recipiente de vidrio (4) mediante sumar los valores de intensidad de todos los píxeles en todas las líneas de imagen para dicho recipiente de vidrio (4) ;

b. determinar una intensidad de radiación de línea para cada línea de imagen para cada recipiente de vidrio

(4) mediante sumar los valores de intensidad de todos los píxeles en dicha línea de imagen para dicho recipiente de vidrio (4) ; y

c. determinar una curva de relación de intensidad para cada recipiente de vidrio (4) mediante dividir las intensidades de radiación de línea para cada línea de imagen de dicho recipiente de vidrio (4) por la intensidad de radiación total para dicho recipiente de vidrio (4) , a efectos de compensar de ese modo cambios en la cantidad de radiación emitida por los recipientes de vidrio (4) resultantes de cambios en condiciones y parámetros a los que están sometidos los recipientes de vidrio (4) cuando son desplazados desde sus estaciones de formación (2a, 2b, 3a, 3b) a la unidad de medición (9) .

8. Un sistema según la reivindicación 7, caracterizado por que dicha unidad de procesador (10) está programada además para llevar a cabo la etapa siguiente:

d. determinar una curva de referencia maestra mediante promediar dichas curvas de relación de intensidad sobre un número predeterminado de dichos recipientes de vidrio (4) que se originan desde la totalidad o un número seleccionado de estaciones de formación (2a, 2b, 3a, 3b) .

9. Un sistema según la reivindicación 8, caracterizado por que dicha unidad de procesador (10) está programada además para llevar a cabo las etapas siguientes:

e. determinar una curva de diferencia relativa para cada recipiente de vidrio caliente (4) mediante restar dicha curva de referencia maestra respecto de dicha curva de relación de intensidad de cada recipiente de vidrio caliente (4) y dividir el resultado por dicha curva de referencia maestra.

10. Un sistema según la reivindicación 9, caracterizado por que dicha unidad de procesador (10) está programada además para llevar a cabo las etapas siguientes:

f. comparar dicha curva de diferencia relativa de cada recipiente de vidrio caliente (4) con curvas de tolerancia predeterminadas.

g. generar una señal de alarma si dicha curva de diferencia relativa excede dichas curvas de tolerancia en por lo menos un punto.

11. Un sistema según la reivindicación 9 ó 10, caracterizado por que dicha unidad de procesador (10) está programada además para llevar a cabo la etapa siguiente a efectos de controlar automáticamente el proceso de formación:

h. enviar dicha curva de diferencia relativa de cada recipiente de vidrio caliente (4) a dicha unidad de control (7) .

12. Un sistema según cualquiera de las reivindicaciones 7 a 11, caracterizado por que dicha unidad de medición (9) es sensible a longitudes de onda comprendidas entre 0, 7 y 0, 3 micras.

13. Un sistema según la reivindicación 12, caracterizado por que dicha unidad de medición (9) comprende una cámara infrarroja de onda corta (SWIR) .

Patentes similares o relacionadas:

Método y sistema de control del tiempo de permanencia para una máquina de conformado de objetos de vidrio, del 13 de Noviembre de 2019, de EMHART GLASS S.A.: Un método para operar un émbolo en un molde de piezas elementales para moldear un parisón a partir de una gota de vidrio, siendo el émbolo accionado […]

Método y sistema de control de temperatura del molde en bucle cerrado, del 25 de Septiembre de 2019, de EMHART GLASS S.A.: Un sistema de control del tiempo del ciclo de enfriamiento del molde en blanco para una máquina I. S. que tiene un ciclo de máquina, que comprende:

[…]

Método y sistema de control de temperatura del molde en bucle cerrado, del 25 de Septiembre de 2019, de EMHART GLASS S.A.: Un sistema de control del tiempo del ciclo de enfriamiento del molde en blanco para una máquina I. S. que tiene un ciclo de máquina, que comprende:

[…]

Dispositivo para la fabricación de artículos de vidrio hueco, del 29 de Mayo de 2019, de HEYE INTERNATIONAL GMBH: Dispositivo para la fabricación de artículos de vidrio hueco, concretamente máquinas I.S., con varias estaciones, dispuestas unas junto a […]

Unidad de control de máquina I.S, del 6 de Junio de 2018, de EMHART GLASS S.A.: Una unidad de control configurada para controlar una sección de una máquina I.S., que tiene una estación de pieza bruta que incluye una primera […]

Sistema y método para monitorizar recipientes de vidrio caliente para mejorar su calidad y controlar el proceso de formación, del 13 de Agosto de 2014, de EMHART GLASS S.A.: Un método para monitorizar y analizar características de recipientes de vidrio caliente formados mediante una máquina I.S., comprendiendo […]

Sistema y método para monitorizar recipientes de vidrio caliente para mejorar su calidad y controlar el proceso de formación, del 13 de Agosto de 2014, de EMHART GLASS S.A.: Un método para monitorizar y analizar características de recipientes de vidrio caliente formados mediante una máquina I.S., comprendiendo […]

Sustitución automática de estampas formadoras en la fabricación de productos de vidrio hueco, del 17 de Julio de 2013, de SAINT-GOBAIN EMBALLAGE: Procedimiento de fabricación de un producto de vidrio hueco mediante una máquina I.S. y un robot móvil a lo largo del lado de las estampas formadoras de […]

MÁQUINA DE VIDRIO PARA LA PRODUCCIÓN DE ENVASES DE VIDRIO, del 16 de Junio de 2011, de SAINT-GOBAIN OBERLAND AG: Máquina de vidrio para la producción de envases de vidrio con estaciones que presentan premoldes o moldes de acabado, respectivamente, un dispositivo de refrigeración mediante […]

PROCEDIMIENTO Y DISPOSITIVO PARA ACCIONAR UN PUNZON DE PRENSADO DE UNA MAQUINA DE MOLDEO DE VIDRIO, del 6 de Agosto de 2009, de HEYE INTERNATIONAL GMBH: Procedimiento para accionar un punzón de prensado para un molde previo (3 a 7) de una máquina de moldeo de vidrio por medio de una unidad de émbolo-cilindro […]

PROCEDIMIENTO Y DISPOSITIVO PARA ACCIONAR UN PUNZON DE PRENSADO DE UNA MAQUINA DE MOLDEO DE VIDRIO, del 6 de Agosto de 2009, de HEYE INTERNATIONAL GMBH: Procedimiento para accionar un punzón de prensado para un molde previo (3 a 7) de una máquina de moldeo de vidrio por medio de una unidad de émbolo-cilindro […]