METODO PARA PRODUCIR UNA PALA DE ROTOR DE TURBINA EOLICA.

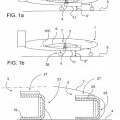

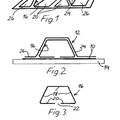

Método para producir una pala (1) de rotor de turbina eólica como estructura (1) laminada reforzada con fibra disponiendo en capas diversas capas (19) de refuerzo de fibra secas colocándolas unas encima de otras en un molde (17),

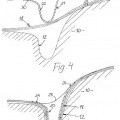

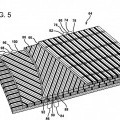

infundiendo un polímero líquido o viscoso curable en el molde (17) tras haber dispuesto en capas las capas (19) de refuerzo de fibra en el molde (17) y curando el polímero, en el que una capa (13) potenciadora del flujo para potenciar el flujo de polímero durante la infusión del polímero se coloca entre dos capas (19) de refuerzo de fibra cuando se disponen en capas las diversas capas (19) de refuerzo de fibra secas caracterizado porque - la pala de rotor de turbina eólica está constituida por una carcasa (3) superior y una carcasa (5) inferior que comprenden, cada una, una sección (9) engrosada y una sección (11) no engrosada, - en el que las capas (13) potenciadoras del flujo están presentes entre pilas de capas reforzadas con fibra en la sección (19) engrosada, y - se usa una capa sólida curada previamente como capa (13) potenciadora del flujo

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07009187.

Solicitante: SIEMENS AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: WITTELSBACHERPLATZ 2 80333 MUNCHEN ALEMANIA.

Inventor/es: STIESDAL, HENRIK.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Mayo de 2007.

Fecha Concesión Europea: 21 de Julio de 2010.

Clasificación Internacional de Patentes:

- B29C70/34A

- B29C70/54E2

Clasificación PCT:

- B29C70/54 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Método para producir una pala de rotor de turbina eólica.

La presente invención se refiere a un método para producir palas de rotor de turbina eólica, colocando diversas capas de refuerzo de fibra secas unas encima de otras en un molde, inyectando un polímero líquido o viscoso curable en el molde tras haber colocado las capas de refuerzo de fibra en el molde y curando el polímero.

En tales métodos para producir estructuras laminadas reforzadas con fibra es importante garantizar una humectación suficiente de las capas de refuerzo secas tras haberse colocado en el molde. Si la humectación es insuficiente, esto puede conducir a una delaminación y a bolsas de aire dentro de la estructura laminada y, como consecuencia, a arrugas en la estructura laminada que constituyen puntos débiles de la estructura. Esta deficiencia es en particular un problema en el caso de estructuras laminadas reforzadas con fibra gruesas tales como, por ejemplo refuerzos longitudinales de palas de rotor de turbina eólica.

Con el fin de abordar este problema, en el documento US 2007/0040294 A1 se ha propuesto usar diversas estructuras laminadas prefabricadas que se colocan unas encima de otras para formar los refuerzos longitudinales así como los extremos frontal y trasero de una pala de rotor de turbina eólica. La construcción global de la pala dada a conocer en el documento US 2007/0040294 A1 comprende estructuras intercaladas que se forman de manera convencional y estructuras laminadas que se forman mediante partes de las estructuras laminadas prefabricadas. Por tanto, las carcasas superior e inferior de la pala están compuestas cada una por secciones fabricadas de material diferente. Los puntos de contacto entre las secciones fabricadas de material diferente pueden constituir puntos débiles de la pala.

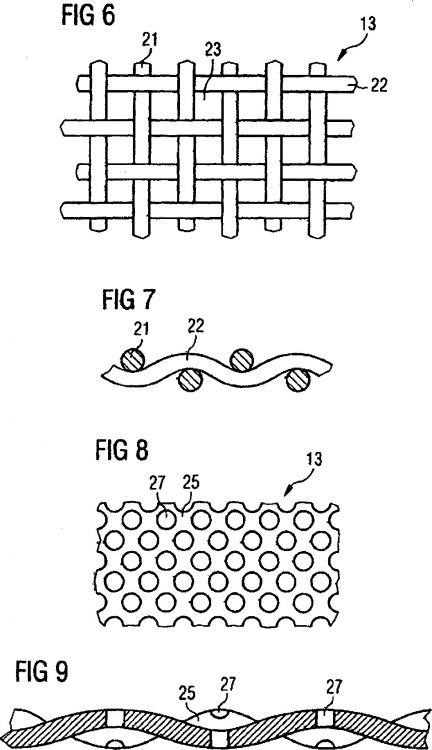

El documento WO 2007/038930 A1 describe un método para producir un producto reforzado con fibra en el que se colocan una o más capas de fibras de refuerzo en un molde junto con al menos una capa porosa y se introduce una resina para su distribución a través del elemento poroso a las capas de fibra. El elemento poroso puede colocarse, en particular, de manera que forma una capa interna y puede tener una estructura de hoja en forma de un material tricotado, tejido, cosido, tejido a ganchillo, espumado o similar a un filtro. El producto puede ser en particular una parte de una carcasa de una pala de turbina eólica.

El documento US 2005/0037678 A1 describe medios de infusión de resina de material textil de rejilla abierta y láminas compuestas de refuerzo. Los materiales textiles de rejilla abierta sirven como medio de infusión entre láminas que mejora significativamente la velocidad, uniformidad y capacidad para controlar la calidad de la transferencia, el suministro y la distribución de resina de matriz (plástico) por toda la pila de productos laminados. El material textil de rejilla abierta se refiere a materiales textiles tricotados o tejidos. El material textil de rejilla abierta puede intercalarse en el medio y/o colocarse en cualquiera o ambos lados del patrón laminado.

El documento US 2003/0077965 A1 describe medios de infusión de resina de material textil separador tridimensional y láminas compuestas de refuerzo. El separador de medios de infusión de material textil puede intercalarse en el medio y/o colocarse en cualquier o ambos extremos del patrón laminado para promover una distribución rápida y uniforme en todos los lados del producto laminado seco.

El documento US 2004/0017020 A1 describe un procedimiento para el moldeo de fibra de vidrio usando vacío. Se coloca una capa porosa no absorbente entre capas de absorbedor de resina de fibra de vidrio y se teje para proporcionar una onda que define pasos para que se desplace la resina. La capa no absorbente puede ser un ligamento de fibras no absorbentes o un núcleo sólido que incluye madera que tiene ranuras, canales u orificios por toda la superficie y espuma que tiene ranuras, canales u orificios por toda la superficie. Además, también se menciona tejido metálico a partir de fibras o que tiene ranuras, canales u orificios por toda la superficie, así como fibras de tejido de plástico. El documento WO 2005/121430 A2 describe una construcción de múltiples capas que puede usarse como refuerzo en una pieza obtenida mediante moldeo por transferencia de resina. Comprende una capa de núcleo que consiste en una estructura de trabajo abierta que tiene una ondulación especial y está constituida por hilos de alta tenacidad. Los hilos pueden estar fabricados de fibras metálicas, de vidrio, de carbono o de aramida.

El documento FR 2 870 861 A1 describe un producto laminado textil para su integración en la estructura de un artículo moldeado realizado infundiendo resina. El producto laminado textil combina al menos una capa de construcción textil de refuerzo y al menos una capa de drenaje formada por una construcción de trabajo abierta que puede formar una zona de paso preferente para la resina durante la infusión. La capa de refuerzo y la capa de drenaje están unidas mecánicamente por medio de una superficie de contacto de adhesión del tipo que permite que el producto laminado siga siendo deformable.

El documento US 5.484.642, que corresponde al documento FR 2 605 929 A1 describe un material textil útil para producir artículos laminados compuestos mediante moldeo por inyección. La técnica de moldeo por inyección implica disponer una pila de capas de refuerzo textil en el molde que tiene una forma que corresponde a la del artículo que va a obtenerse y tras haberse cerrado el molde, inyectar una resina en el mismo. Al menos una capa de la pila de refuerzo textil tiene una estructura en la que se extienden conductos en al menos una dirección en la pila para mejorar el flujo de la resina que fluye por la inyección.

El documento GB 2 381 493 A describe materiales compuestos en los está presente un medio de flujo para potenciar el flujo de un líquido a través del material compuesto, entre materiales textiles de carbono.

El documento WO 02/058915 A1 describe un material de núcleo para una estructura de material compuesto de resina reforzada con fibra que tiene hendiduras en su superficie y orificios pasantes que la atraviesan en la dirección del grosor.

Por tanto, es un objetivo de la presente invención proporcionar un método para producir estructuras laminadas reforzadas con fibra que superan los problemas mencionados anteriormente.

Este objetivo se soluciona mediante un método para producir estructuras laminadas reforzadas con fibra según la reivindicación 1. Las reivindicaciones dependientes definen desarrollos adicionales de la invención.

Al usar capas potenciadoras del flujo de este tipo es posible garantizar una humectación suficiente de todas las capas de refuerzo de fibra incluso en pilas de capas gruesas. Por tanto, el riesgo de delaminación y bolsas de aire, que conducirían a arrugas, se reduce enormemente. Además, la estructura laminada puede estar constituida por una estructura continua sin puntos en los que diferentes estructuras son contiguas.

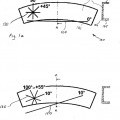

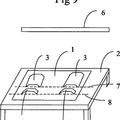

En particular, si van a producirse estructuras laminadas reforzadas con fibra gruesas, puede crearse una pila que comprende diversas capas de refuerzo de fibra y entonces disponer en capas al menos una capa potenciadora del flujo encima de la pila cuando se disponen en capas las diversas capas de refuerzo de fibra secas. Esto ofrece la posibilidad de formar pilas de capas de refuerzo de fibra sin una capa potenciadora del flujo hasta un grosor para el que puede garantizarse una humectación suficiente sin una capa potenciadora del flujo de modo que el número total de capas potenciadoras del flujo puede mantenerse pequeño. En particular, puede disponerse en capas diversas pilas y diversas capas potenciadoras del flujo de modo que las pilas y capas potenciadoras del flujo se alternen. Las capas potenciadoras del flujo garantizan entonces que una cantidad suficiente de polímero pueda fluir entre diferentes pilas de capas de refuerzo de fibra para humectar suficientemente todas las capas de refuerzo de fibra de las pilas.

Además, puede colocarse una capa potenciadora del flujo como la capa más inferior y/o puede colocarse una capa potenciadora del flujo como la capa más superior de la estructura laminada para facilitar el flujo de polímero en la parte inferior y la parte superior de la estructura en capas en el molde.

Según la invención, la capa potenciadora del flujo es una...

Reivindicaciones:

1. Método para producir una pala (1) de rotor de turbina eólica como estructura (1) laminada reforzada con fibra disponiendo en capas diversas capas (19) de refuerzo de fibra secas colocándolas unas encima de otras en un molde (17), infundiendo un polímero líquido o viscoso curable en el molde (17) tras haber dispuesto en capas las capas (19) de refuerzo de fibra en el molde (17) y curando el polímero, en el que una capa (13) potenciadora del flujo para potenciar el flujo de polímero durante la infusión del polímero se coloca entre dos capas (19) de refuerzo de fibra cuando se disponen en capas las diversas capas (19) de refuerzo de fibra secas caracterizado porque

- la pala de rotor de turbina eólica está constituida por una carcasa (3) superior y una carcasa (5) inferior que comprenden, cada una, una sección (9) engrosada y una sección (11) no engrosada,

- en el que las capas (13) potenciadoras del flujo están presentes entre pilas de capas reforzadas con fibra en la sección (19) engrosada, y

- se usa una capa sólida curada previamente como capa (13) potenciadora del flujo.

2. Método según la reivindicación 1, caracterizado porque se usa una capa perforada como capa (13) potenciadora del flujo.

3. Método según la reivindicación 2, caracterizado porque se usa el mismo material que el material de las capas (19) de refuerzo de fibra como material de capa de la capa (13) potenciadora del flujo.

4. Método según cualquiera de las reivindicaciones 1 a 3, caracterizado porque se levanta una pila (15) que comprende diversas capas (19) de refuerzo de fibra, entonces se coloca al menos una capa (13) potenciadora del flujo encima de la pila (15) cuando se disponen en capas las diversas capas (19) de refuerzo de fibra secas.

5. Método según la reivindicación 4, caracterizado porque se disponen en capas diversas pilas (15) y diversas capas (13) potenciadoras del flujo de modo que las pilas (15) y capas (13) potenciadoras del flujo se alternan.

6. Método según cualquiera de las reivindicaciones anteriores, caracterizado porque se coloca una capa (13) potenciadora del flujo como la capa más inferior y/o se coloca una capa potenciadora del flujo como la capa más superior de la estructura en capas en el molde (17).

Patentes similares o relacionadas:

PROCEDIMIENTO Y APARATO PARA LA FABRICACIÓN DE UN ELEMENTO DE PERFIL DE LARGUERO DE ALA, del 18 de Mayo de 2011, de SAAB AB: Un procedimiento para la fabricación de un larguero de ala de avión, que comprende una porción de alma y una primera porción de brida que […]

PROCEDIMIENTO Y APARATO PARA LA FABRICACIÓN DE UN ELEMENTO DE PERFIL DE LARGUERO DE ALA, del 18 de Mayo de 2011, de SAAB AB: Un procedimiento para la fabricación de un larguero de ala de avión, que comprende una porción de alma y una primera porción de brida que […]

PROCEDIMIENTO DE FABRICACIÓN PARA UN OBJETO CURVADO DE MATERIAL COMPUESTO Y OBJETO CURVADO ASÍ OBTENIDO, del 3 de Mayo de 2011, de SAAB AB: Procedimiento para producir un objeto de material compuesto que comprende las etapas de: - proporcionar una herramienta de moldeo - colocar […]

PROCEDIMIENTO DE FABRICACIÓN PARA UN OBJETO CURVADO DE MATERIAL COMPUESTO Y OBJETO CURVADO ASÍ OBTENIDO, del 3 de Mayo de 2011, de SAAB AB: Procedimiento para producir un objeto de material compuesto que comprende las etapas de: - proporcionar una herramienta de moldeo - colocar […]

PROCEDIMIENTO DE FABRICACIÓN DE UN ARTÍCULO DE MATERIAL COMPUESTO REFORZADO CON FIBRAS QUE PRESENTA UNA PORCIÓN LOCALMENTE SITUADA, MARCADAMENTE CURVADA, del 3 de Mayo de 2011, de SAAB AB: Un procedimiento de fabricación de un artículo de material compuesto reforzado con fibras que presenta al menos una porción localmente situada, marcadamente curvada, en el que […]

PROCEDIMIENTO DE FABRICACIÓN DE UN ARTÍCULO DE MATERIAL COMPUESTO REFORZADO CON FIBRAS QUE PRESENTA UNA PORCIÓN LOCALMENTE SITUADA, MARCADAMENTE CURVADA, del 3 de Mayo de 2011, de SAAB AB: Un procedimiento de fabricación de un artículo de material compuesto reforzado con fibras que presenta al menos una porción localmente situada, marcadamente curvada, en el que […]

MÉTODO PARA FABRICAR UN ELEMENTO CURVADO HECHO DE MATERIAL COMPUESTO, del 28 de Abril de 2011, de ALENIA AERONAUTICA S.P.A. CYTEC TECHNOLOGY CORPORATION: Un método para fabricar un elemento curvado hecho de material compuesto, que comprende los siguientes pasos: a) preparar al menos una capa plana seca de refuerzo […]

MÉTODO PARA FABRICAR UN ELEMENTO CURVADO HECHO DE MATERIAL COMPUESTO, del 28 de Abril de 2011, de ALENIA AERONAUTICA S.P.A. CYTEC TECHNOLOGY CORPORATION: Un método para fabricar un elemento curvado hecho de material compuesto, que comprende los siguientes pasos: a) preparar al menos una capa plana seca de refuerzo […]

PROCEDIMIENTO PARA LA REALIZACION DE EMBUTICIONES EN ZONAS PLANAS DE PIEZAS DE MATERIAL COMPUESTO PREIMPREGNADO, del 5 de Agosto de 2010, de AIRBUS ESPAUA, S.L.: Procedimiento para la formación de una abertura en una zona plana o cuasi plana de una pieza de material compuesto preimpregnado, caracterizado […]

PROCEDIMIENTO PARA LA REALIZACION DE EMBUTICIONES EN ZONAS PLANAS DE PIEZAS DE MATERIAL COMPUESTO PREIMPREGNADO, del 5 de Agosto de 2010, de AIRBUS ESPAUA, S.L.: Procedimiento para la formación de una abertura en una zona plana o cuasi plana de una pieza de material compuesto preimpregnado, caracterizado […]

PROCEDIMIENTO DE FABRICACION DE UN ELEMENTO ESTRUCTURAL ALARGADO CON FIGURADO PARA LA RIGIDIZACION DE UNA ESTRUCTURA DE PANEL Y UN PROCEDIMIENTO DE FABRICACION DE UNA ESTRUCTURA DE PANEL RIGIDA INTEGRADA CON AL MENOS UN ELEMENTO DE RIGIDIZACION ALARGADO DE RIGIDIZACION ALARGADO, del 15 de Junio de 2010, de SAAB AB: Un procedimiento para la fabricación de un elemento estructural configurado para rigidizar una estructura de panel , comprendiendo […]

PROCEDIMIENTO DE FABRICACION DE UN ELEMENTO ESTRUCTURAL ALARGADO CON FIGURADO PARA LA RIGIDIZACION DE UNA ESTRUCTURA DE PANEL Y UN PROCEDIMIENTO DE FABRICACION DE UNA ESTRUCTURA DE PANEL RIGIDA INTEGRADA CON AL MENOS UN ELEMENTO DE RIGIDIZACION ALARGADO DE RIGIDIZACION ALARGADO, del 15 de Junio de 2010, de SAAB AB: Un procedimiento para la fabricación de un elemento estructural configurado para rigidizar una estructura de panel , comprendiendo […]

PROCEDIMIENTO DE FABRICACION DE UN ARTICULO DE MATERIAL COMPUESTO CONSTANDO DE UN ELEMENTO DE ACOPLAMIENTO Y UN ARTICULO OBTENIDO DE ESE MODO, del 2 de Junio de 2010, de SAAB AB: Procedimiento de fabricación de un artículo de material compuesto que comprende una lámina de material compuesto y de al menos un acoplamiento , […]

PROCEDIMIENTO DE FABRICACION DE UN ARTICULO DE MATERIAL COMPUESTO CONSTANDO DE UN ELEMENTO DE ACOPLAMIENTO Y UN ARTICULO OBTENIDO DE ESE MODO, del 2 de Junio de 2010, de SAAB AB: Procedimiento de fabricación de un artículo de material compuesto que comprende una lámina de material compuesto y de al menos un acoplamiento , […]

MATERIAL TEXTIL DE REFUERZO INFUNDIBLE LIBRE DE RIZADO Y MÉTODO PARA SU FABRICACIÓN, del 13 de Abril de 2011, de OWENS CORNING: Material textil que comprende una pluralidad de cables de filamentos sustancialmente paralelos dispuestos en una capa (2; 16, 18; 40, […]

MATERIAL TEXTIL DE REFUERZO INFUNDIBLE LIBRE DE RIZADO Y MÉTODO PARA SU FABRICACIÓN, del 13 de Abril de 2011, de OWENS CORNING: Material textil que comprende una pluralidad de cables de filamentos sustancialmente paralelos dispuestos en una capa (2; 16, 18; 40, […]