Método para producir un material textil no tejido que comprende una barrera y un tratamiento antiestático.

Un método para producir un material textil no tejido producido por medio de un proceso de hilado en masa fundida de un polímero,

cuya base es al menos una poliolefina, comprendiendo el método un tratamiento de barrera y antiestático, especialmente para prendas protectoras para la industria y el sector sanitario, caracterizado por que el polímero de poliolefina, que es apropiado para la formación de fibras se mezcla con un primer aditivo, que es capaz de modificar una propiedad superficial y es capaz de migrar a través del polímero; posteriormente, se forma al menos una capa de material textil no tejido a partir de dicha mezcla usando un proceso de hilado en masa fundida, y antes de concluir la migración del primer aditivo y antes de que se establezcan las propiedades de barrera finales sobre la superficie de las fibras, se aplica un segundo aditivo para modificar las propiedades antiestáticas del material, y posteriormente se expone el material textil no tejido a condiciones de temperatura y humedad relativa durante un período de tiempo tal que el primer aditivo migre hacia la superficie y el segundo aditivo experimente cambios en la superficie.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CZ2011/000037.

Solicitante: Pegas Nonwovens S.r.o.

Nacionalidad solicitante: República Checa.

Dirección: Primeticka 3623/86 Znojmo 66904 REPUBLICA CHECA.

Inventor/es: KLASKA;FRANTISEK, MECL,ZDENEK, TVARUZKOVA,KATERINA, KASPARKOVA,PAVLINA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04H3/007 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 3/00 No tejidos formados únicamente o principalmente de hilos o de materiales filamentosos similares de longitud sustancial. › Polímeros de adición.

- D04H3/02 D04H 3/00 […] › caracterizados por el método de formación de velos o capas, p. ej. por la reorientación de los hilos o filamentos.

- D04H3/16 D04H 3/00 […] › con uniones entre filamentos termoplásticos producidos en relación con la formación de filamentos, p. ej. siguiendo inmediatamente la extrusión.

PDF original: ES-2521021_T3.pdf

Fragmento de la descripción:

Método para producir un material textil no tejido que comprende una barrera y un tratamiento antiestático Campo de la invención La invención se refiere a un método para producir un material textil no tejido fabricado por medio de un proceso de hilado en masa fundida de un polímero, cuya base es al menos una poliolefina, comprendiendo el método un tratamiento anti-penetración y antiestático, especialmente para prendas protectoras en la industria así como también en el sector sanitario.

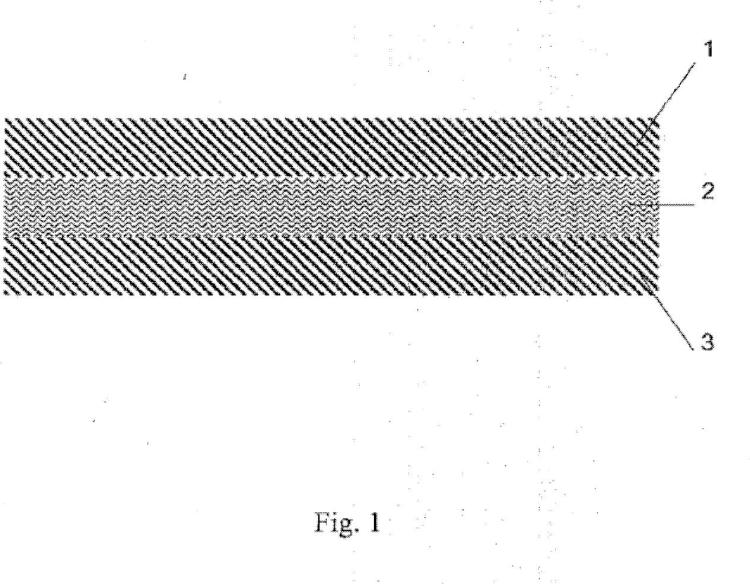

Técnica anterior Para la fabricación de las prendas protectoras para una amplia gama de aplicaciones de la industria, agricultura y sector sanitario, la tecnología de construcción usada en la mayoría de los casos para estos productos es un material textil no tejido fabricado usando una tecnología de hilado en masa fundida a partir de filamentos de poliolefina que forman capas protectoras de producto, los denominados materiales textiles no tejidos (NT) unidos por hilado (S) combinados con capas internas procedentes de materiales textiles no tejidos soplados en masa fundida (M) que consisten en microfibras. Generalmente, estos laminados se identifican de acuerdo con el número de capas individuales, por ejemplo, SMS, SMMS, SSMMS, etc.

Normalmente, el refuerzo de materiales textiles no tejidos generalmente usados para productos médicos se hace usando una calandria de relieve térmica, en la que se usa un patrón de relieve con un área de unión de 10-25 % del área total del cilindro de calandria.

Estos materiales textiles no tejidos se producen a partir de fibras continuas de polímeros sintéticos, en la mayoría de los casos, por ejemplo, un polipropileno (en lo sucesivo PP) o un polietileno (en lo sucesivo PE) .

También se conocen las denominadas fibras multi-componente, en las que se produce una fibra de más componentes de producción - estos pueden ser diversos polímeros (por ejemplo, PP y PE) , o mezclas, donde la base es el mismo polímero y los componentes difieren por ejemplo en la concentración de aditivos. Los diferentes tipos de fibras de bi-componente se conocen, diferenciándose los tipos unos de otros en la configuración de corte transversal de los dos componentes (por ejemplo, lado/lado, núcleo/cubierta, fibras excéntricas, etc.) . La proporción en peso de los componentes puede variar desde una proporción de 10:90 hasta una proporción de 90:10.

Este tipo de material tiene por sí mismo propiedades de barrera significativas frente a la penetración de agua y disoluciones polares. Para lograr las propiedades antiestáticas y de resistencia frente a la penetración de líquidos con una baja tensión superficial, se requieren otros tratamientos. Desafortunadamente, los tratamientos para las propiedades de barrera y los tratamientos para las propiedades antiestáticas normalmente tienen efectos contradictorios. Por ejemplo, la presencia de un agente antiestático sobre un material textil no tejido afecta negativamente a las propiedades de barrera de la red terminada, medido por medio de ensayo de cabecera hidrostático. Existen varias formas conocidas de solucionar este problema.

Por ejemplo, la patente de Estados Unidos número 4.041.203 remitida en 1977 por Brock y Metiner describe la estructura de tipo SMS y su tratamiento antiestático, que usa un agente antiestático con un elevado contenido de sales de amonio cuaternarias en combinación con un fluorocarburo catiónico de alto peso molecular en una emulsión de agua. Se describen otros agentes apropiados por ejemplo en la patente de Estados Unidos número 4.115.605 de 1978.

Otras mejoras positivas se describen en la patente de Estados Unidos número 5.151.321 de 1992 remitida por Kimberly-Clark, que aporta nuevas combinaciones de agentes que permiten una combinación variable de tratamientos. Se sumerge el material textil en un baño con el agente, cuya aplicación se controla por medio de un rodillo de presión hasta el nivel de una absorción húmeda de aproximadamente 100 % y posteriormente se seca en un dispositivo de secado. También se puede llevar a cabo toda la producción textil y el proceso de tratamiento en una configuración continua, aunque resulta más normal un proceso discontinuo. Además, el proceso es muy sensible a la configuración exacta de las condiciones de producción - el pH de las disoluciones, la temperatura y la duración del secado - y también se consume mucha energía. La desventaja del presente proceso de producción descrito es la impregnación - procedimiento de humectación para la aplicación de la cantidad requerida de tratamiento con un gran peso extra en húmedo. La gran cantidad de baño de agua aplicado significa que existen grandes demandas de secado. La forma líquida del depósito de agente de fluorocarburo requiere la activación térmica complementaria adicional tras el secado con el fin de lograr los efectos requeridos, por tanto el proceso consume tiempo y demanda energía. Por tanto, el equipo de producción continuo puede funcionar a una velocidad limitada o requiere un área de activación caliente enorme, lo que garantiza el efecto de las condiciones de activación sobre un material no tejido tratado durante un tiempo dentro del intervalo de decenas de segundos. Un método de producción independiente, en el que la producción de material textil no tejido y su tratamiento con estos agentes se separa resulta desventajoso, debido a los aspectos tecnológicos y económicos.

El documento WO 2009/077889 remitido por Kimberly-Clark describe un enfoque diferente. En lugar de preparar una

mezcla de agentes activos, se emplea un tratamiento dual: En primer lugar, se forma una red no tejida a partir de una mezcla termoplástica de un agente antiestático y un polímero termoplástico. Posteriormente, se aplica un tratamiento de alta energía a la superficie de la red no tejida y se injerta un agente fluorado en la superficie de la red unida por hilado utilizando un proceso de deposición de monómero. Generalmente, el proceso de deposición de monómero puede incluir evaporar un agente fluorado líquido en una cámara de vacío, seguido de la deposición del gas de agente fluorado sobre una superficie de la red unida por hilado y la exposición de la superficie a radiación. El método resulta muy complicado, ya que requiere un equipo especial y también consumo mucha energía.

El objetivo de la invención es proporcionar un método de producción de un material textil no tejido que tiene propiedades de barrera y antiestáticas, en el que el método debería eliminar los inconvenientes de las disoluciones conocidas y debería permitir una producción continua de dicho material textil no tejido.

Sumario de la invención La sustancia de la invención consiste en que se mezcla un polímero de poliolefina que es apropiado para la formación de fibras con un primer aditivo capaz de modificar una propiedad superficial y que comprende un componente funcional capaz de migrar a través del polímero, posteriormente se usa la mezcla para producir al menos una capa de material textil no tejido por medio de un proceso de hilado en masa fundida, y antes de la terminación de la migración del primer aditivo y para la estabilización de las propiedades de barrera finales sobre la superficie de las fibras, se aplica un segundo aditivo a la capa, siendo capaz el segundo aditivo de modificar la propiedad antiestática del material, y a continuación se expone el material textil no tejido a unas condiciones de temperatura y humedad relativa durante un período de tiempo tal que el primer aditivo migre hacia la superficie y el segundo aditivo experimente cambios en dicha superficie.

La sustancia de la invención consiste en que el método de producción de material textil no tejido comprende las siguientes etapas:

i) proporcionar una mezcla de producción de polímero, cuya base es un polímero de poliolefina apropiado para la formación de fibras;

ii) proporcionar un primer aditivo capaz de modificar una propiedad superficial y capaz de migrar a través del polímero;

iii) mezclar dichos polímeros y dicho primer aditivo;

iv) formar fibras, opcionalmente fibras bi-componente, a partir de dicha mezcla, y un material textil no tejido a partir de dichas fibras;

v) proporcionar un segundo aditivo capaz de modificar una propiedad superficial y capaz de adherirse a la superficie de dichas fibras;

vi) aplicar dicho segundo aditivo a la superficie de las fibras de dicho material textil no tejido;

vii) establecer las condiciones de temperatura y humedad durante un período de tiempo tal que dicho segundo aditivo experimente cambios sobre dicha superficie y dicho primer aditivo migre hacia dicha superficie;

en el que dichos cambios del segundo aditivo tengan... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir un material textil no tejido producido por medio de un proceso de hilado en masa fundida de un polímero, cuya base es al menos una poliolefina, comprendiendo el método un tratamiento de barrera y antiestático, especialmente para prendas protectoras para la industria y el sector sanitario, caracterizado por que el polímero de poliolefina, que es apropiado para la formación de fibras se mezcla con un primer aditivo, que es capaz de modificar una propiedad superficial y es capaz de migrar a través del polímero; posteriormente, se forma al menos una capa de material textil no tejido a partir de dicha mezcla usando un proceso de hilado en masa fundida, y antes de concluir la migración del primer aditivo y antes de que se establezcan las propiedades de barrera finales sobre la superficie de las fibras, se aplica un segundo aditivo para modificar las propiedades antiestáticas del material, y posteriormente se expone el material textil no tejido a condiciones de temperatura y humedad relativa durante un período de tiempo tal que el primer aditivo migre hacia la superficie y el segundo aditivo experimente cambios en la superficie.

2. El método de la reivindicación 1, caracterizado por que el segundo aditivo se aplica en forma de una disolución, preferentemente en forma de una disolución acuosa.

3. El método de acuerdo con la reivindicación 1, caracterizado por que el primer aditivo está seleccionado entre un grupo que consiste en compuestos que comprenden un fluorocarburo, cera y grupos de silicio.

4. El método de acuerdo con la reivindicación 1, caracterizado por que el segundo aditivo está seleccionado entre un grupo que comprende grupos carboxílicos o sus sales, grupos sulfato, alquilsulfatos o alquilglicoetérsulfatos, sulfonatos, alquilsulfonatos, alquilbencen sulfonatos, alquilfosfatos, alquilfenilfosfatos, alquilaminosales, sales de amonio cuaternarias, sales de alquilpiridina o ácidos alquilaminocarboxílicos.

5. El método de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que dicho polímero de poliolefina apropiado para la formación de fibras es una mezcla de polímeros termoplásticos, que comprende al menos 70 % en peso de una poliolefina termoplástica, en la que preferentemente la poliolefina es un polipropileno o comprende copolímeros, preferentemente copolímeros de un polipropileno o polietileno.

6. El método de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que dichas fibras son fibras de bicomponente.

7. El método de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que dicha migración del primer aditivo hacia la superficie de las fibras y los cambios del segundo aditivo sobre la superficie de las fibras tienen lugar a una temperatura de al menos 10 º C, preferentemente de al menos 20 º C y una humedad relativa de al menos 25 %, preferentemente 60 %.

8. El método de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que dicha migración del primer aditivo hacia la superficie de las fibras y los cambios del segundo aditivo sobre la superficie de las fibras tienen lugar durante al menos 5 horas, preferentemente durante al menos 72 horas.

9. El método de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que dichas fibras comprenden el primer aditivo, mientras que el segundo aditivo que se aplica a la superficie de las fibras, se une a la superficie, por ejemplo, por medio de enlaces covalentes, por medio de reticulación, enlaces iónicos, Van der Waals o enlaces de hidrógeno o por medio de fuerzas adhesivas.

10. El método de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que el método es continuo.

11. El método de acuerdo con cualquiera de las reivindicaciones 1 a 9, caracterizado por que el método es discontinuo y comprende un retardo entre la producción de las fibras que comprenden el primer aditivo y la aplicación del segundo aditivo, siendo el retardo menor que 12 horas.

12. El método de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que el material textil no tejido, tal y como se produce, exhibe una resistencia superficial (de acuerdo con EN 1149-1) de menos que 5x1012 ï?/m2, preferentemente menos que 2, 5x10e10 ï?/m2, y una repelencia de alcohol expresada por medio del nivel de ensayo de gota (de acuerdo con WSP 80.8-2005) por encima de 3, preferentemente por encima de 8.

13. El método de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado por que el material textil no tejido, tal y como se produce, exhibe una repelencia a la penetración de agua expresada por medio del valor de columna de agua (de acuerdo con WSP 80.6-2005) que se reduce en menos que 50 %, preferentemente menos que 20 %, en comparación con un material textil no tejido comparativo producido en las mismas condiciones pero sin la adición de dicho primer aditivo y dicho segundo aditivo y su interacción.

14. Un método de producción de un material textil no tejido de multicapa que comprende al menos una primera capa del material textil no tejido que comprenden las primeras fibras con un diámetro de 10-50 ï?m, y al menos una segunda capa del material textil no tejido que comprende segundas fibras con un diámetro de 0, 5-15 ï?m, en el que las fibras que tienen un diámetro de 0, 5-15 ï?m representan preferentemente al menos 10 % del peso total del material textil de multicapa, caracterizado por que al menos una de dicha primera o segunda capa (s) se produce por medio del método de acuerdo con cualquiera de las reivindicaciones anteriores.

15. El uso de un material textil no tejido de acuerdo con cualquiera de las reivindicaciones anteriores como material de barrera para prendas protectoras, prendas médicas, telas médicas y quirúrgicas, mascarillas quirúrgicas, material 10 de envasado, cubiertas estériles, rellenos, partes para filtros y productos higiénicos.

Patentes similares o relacionadas:

Tela no tejida que comprende una capa de elasticidad alta, del 17 de Junio de 2020, de Fibertex Personal Care A/S: Una tela que comprende al menos una capa (SH) no tejida unida por hilado de elasticidad alta que tiene fibras de multiples componentes rizadas, caracterizada […]

Partículas poliméricas, del 29 de Abril de 2020, de Canco Hungary Investment Ltd: Un artículo polimérico que comprende capas de polímero sucesivas, que comprenden: (a) una primera capa de polímero que comprende un material polimérico orientado; […]

Método para hacer una banda no tejida de curvatura alta, del 8 de Abril de 2020, de Fibertex Personal Care A/S: Un metodo para hacer una banda no tejida unida por hilado de curvatura alta que comprende fibras de multiples componentes rizadas, donde el proceso comprende girar […]

Material biocompatible que presenta un tejido de nano- o microfibras no tejidas producido por procedimiento de electrohilado, del 25 de Marzo de 2020, de SUNSTAR SUISSE SA: Material biocompatible que comprende un tejido no tejido de nano- o microfibra biocompatible producido mediante electrohilado para su uso en el tratamiento de hueso […]

Dispositivo para la fabricación de materiales no tejidos hilados, del 4 de Marzo de 2020, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para la fabricación de materiales no tejidos hilados a partir de filamentos continuos , en especial de filamentos continuos […]

Material no tejido y proceso de formación del mismo, del 20 de Noviembre de 2019, de Fitesa Germany GmbH: Un material no tejido que comprende una pluralidad de fibras que contienen ácido poliláctico que forman una banda no tejida, en donde los […]

Bandas sopladas por fusión de alta calidad con propiedades de barrera mejoradas, del 11 de Septiembre de 2019, de BOREALIS AG: Bandas sopladas por fusión que comprenden fibras sopladas por fusión hechas de al menos un 80 % en peso de una composición de polipropileno que comprende (A) […]

Dispositivo para la fabricación de material tejido de filamentos continuos, del 28 de Agosto de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para fabricar material tejido de filamentos continuos , especialmente de plástico termoplástico, con al menos una hilera […]

Dispositivo para la fabricación de material tejido de filamentos continuos, del 28 de Agosto de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Dispositivo para fabricar material tejido de filamentos continuos , especialmente de plástico termoplástico, con al menos una hilera […]