METODO PARA LA PRODUCCION DE UNA TIRA DE ALAMBRE QUE COMPRENDE UNA PLURALIDAD DE ALAMBRES DISPUESTOS EN PARALELO ENTRE SI, Y TIRA DE ALAMBRE PRODUCIDA DE ACUERDO CON DICHO METODO.

Un método de fabricación de una tira (1) formada por una pluralidad de alambres paralelos (2),

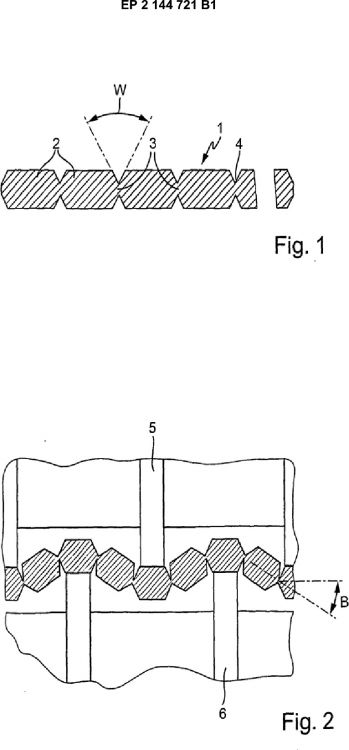

en donde la tira de hoja metálica está primeramente ranurada en uno o en ambos lados para formar alambres (2) interconectados por bandas (3), caracterizado porque para la subsiguiente conversión de las bandas (3) en bandas delgadas y fácilmente separables que cuando se separan se forman caras suaves y exentas de rebabas, en donde la tira (1) está sometida a un proceso de dobleces durante el cual cada banda (3) está sometida a múltiples dobleces a lo largo de su eje longitudinal de una forma tal que se forman incipientes grietas debido a la fractura por fatiga en las bandas (3), y por tanto creándose la separación de la banda

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2008/000224.

Solicitante: STAHL, KARL-HERMANN.

Nacionalidad solicitante: Alemania.

Dirección: ENSINGERSTRASSE 21 89073 ULM ALEMANIA.

Inventor/es: STAHL, KARL-HERMANN.

Fecha de Publicación: .

Fecha Solicitud PCT: 8 de Febrero de 2008.

Fecha Concesión Europea: 14 de Julio de 2010.

Clasificación Internacional de Patentes:

- B21F45/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21F TRABAJO MECANICO O TRATAMIENTO DE ALAMBRE METÁLICO (laminado de metales B21B; por estirado, operaciones auxiliares en relación con el trabajo del metal sin desprendimiento sustancial de materia B21C; atado de objetos en paquetes B65B 13/00). › B21F 45/00 Trabajo de alambre para la fabricación de otros objetos particulares (de alfileres, de agujas, de clavos, de alfileres para el cabello B21G; de cadenas B21L). › de agrafes; de elementos para reunir las extremidades de una correa.

- B21H8/00 B21 […] › B21H FABRICACION DE ARTICULOS METALICOS ESPECIALES POR LAMINADO, p. ej. TORNILLOS, RUEDAS, ANILLOS, CILINDROS, BOLAS (principalmente a partir de chapas B21D). › Laminado del metal en longitudes indefinidas especialmente adecuado para la fabricación en serie de objetos particulares.

- F16B15/00B

- F16B15/08 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › F16B 15/00 Clavos; Grapas (grapas para cirugía A61B 17/064; fabricación de clavos o grapas B21G; pernos para carriles E01B 9/06). › dispuestos en series integrales pero fácilmente separables.

Clasificación PCT:

- B21D53/36 B21 […] › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › de bridas, pinzas o dispositivos similares de unión o fijación, p. ej. para instalaciones eléctricas.

- B21F45/24 B21F 45/00 […] › de agrafes; de elementos para reunir las extremidades de una correa.

- F16B15/00 F16B […] › Clavos; Grapas (grapas para cirugía A61B 17/064; fabricación de clavos o grapas B21G; pernos para carriles E01B 9/06).

- F16B15/08 F16B 15/00 […] › dispuestos en series integrales pero fácilmente separables.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La invención está relacionada con un método de fabricación de una tira

formada por una pluralidad de alambres paralelos, en donde una tira de hoja metálica está primeramente ranurada en uno o en ambos lados, para formar alambres interconectados por bandas continuas. La invención está relacionada además con una tira metálica fabricada de acuerdo con el método.Con el fin de fabricar tales tiras según sea necesario, por ejemplo, para la producción de grapas, se conocen varios métodos a partir de la técnica anterior. Por ejemplo, el documento DE 287820 describe un método por el cual los alambres prefabricados están encolados, soldados o bien soldados por soldadura eléctrica en puntos tales que puedan crearse tiras de metal compuestas por la cantidad deseada de alambres que subsiguientemente puedan separarse entre sí.

Es conocido a partir del documento DE 540837 el procesamiento de tiras metálicas en un proceso de troquelado, de forma tal que las partes puedan retirarse de la tira metálica mediante una separación subsiguiente de las bandas continuas restantes.

El objeto de la invención es proporcionar un método de fabricación que permita la producción de tiras metálicas del tipo descrito anteriormente, sin requerir ningunas de las técnicas adicionales de conexión, pero que comprenda todavía que las mismas sean posibles sin rebabas después de la separación subsiguiente, de acuerdo con los requisitos del producto final.

El objeto se consigue de acuerdo con la invención porque para la producción, las bandas continuas son delgadas y fáciles de separar, teniendo unas caras marginales suaves y libres de rebabas, y en donde las tiras metálicas se someten a un proceso de doblado durante el cual cada banda se somete a dobleces múltiples a lo largo de su eje longitudinal, de forma tal que se forman grietas incipientes debido a la fractura por fatiga en las bandas, y creándose por tanto una banda de separación.

La ventaja conseguida por la invención es substancialmente que las caras de los bordes que se forman son notablemente suaves y uniformes y sin rebabas, utilizando el efecto metalúrgico de la fractura por fatiga, sin provocar una separación completa de los alambres formados de esta manera. Como resultado de ello, la separación puede llevarse a cabo más tarde, tal como en una grapadora, o antes de cualquier proceso adicional que requiera una separación completa de los alambres entre si, sin ningún alto gasto de energía, con el efecto sin rebabas y con una superficie de separación suave al llegar a ser visible. El método tiene la ventaja en particular que el proceso retrospectivo de las caras de los bordes, tal como es común en otros métodos de la producción, es decir, desbarbado o estampado, no sería necesario en este caso.

La profundidad mínima de las ranuras deberá seleccionarse de forma tal que las grietas debidas a la fractura por fatiga se provoquen en la base de las ranuras mediante el proceso de doblado.

Normalmente, es ventajoso seleccionar la profundidad máxima de las ranuras en forma de V, de forma tal que la capacidad de deformación de los materiales se agote casi en su totalidad en las bandas continuas. El grosor de la banda restante después de la formación de la ranura puede estar particularmente dentro de un rango de entre el 20% y el 95% del grosor de la tira metálica, en donde el grosor de las bandas quedará substancialmente determinado por la ductilidad del material.

Se ha probado como ventajoso además dentro del alcance de la invención cuando el proceso de doblado comprende múltiples dobleces por un lado hasta llegar a la fractura por fatiga en las bandas con respecto al plano de la tira. Como alternativa, el proceso de doblado puede comprender también múltiples dobleces de lado doble, hasta llegar a la fatiga en las bandas con respecto al plano de la tira.

El proceso de doblado puede llevarse a cabo de forma tal que los múltiples dobleces de la banda se encuentren en torno a los mismos ángulos. Dependiendo del caso y aplicación y de la estructura del material, no obstante, puede ser ventajoso también en su lugar, si los dobleces múltiples de las bandas se forman aumentando o disminuyendo los ángulos.

Los múltiples dobleces de las bandas deberán estar ventajosamente formando un ángulo que sea menor que el ángulo de ranurado.

Con el fin de separar completamente las tiras metálicas, o justamente en forma local entre si, la banda de separación puede dividirse por una ligera deflexión transversalmente de la banda de tiras adyacentes inmediatamente adyacentes entre sí. Deberá tenerse cuidado de que las áreas de la banda restantes y las zonas de perforación creadas cumplan con los requisitos del producto intermedio o las posibilidades de procesado del producto final. Por esta razón, pueden aplicarse marcas a las tiras correspondientes a la longitud total del producto final, y que pueden solicitarse durante el procesamiento de la tira. No obstante, es posible también inicialmente no crear ninguna zona de perforación después del proceso de doblado, pero en su lugar llevar a cabo la geometría de las bandas continuas restantes y de la zona de perforación, de acuerdo con los requisitos del producto final, utilizando un dispositivo adecuado directamente frente al sistema de procesado adicional.

Finalmente, se recomienda con el uso del método que los productos semiacabados en forma de tiras metálicas hechas con metal se utilicen como material de inicio.

El artículo de fabricación objeto de la invención, es decir una tira metálica formada por una pluralidad de alambres paralelos conectados entre sí por medio de bandas continuas, se obtiene por un producto semiacabado en forma de tiras, utilizado como material de inicio que está recurado sobre uno o sobre ambos lados para formar los alambres, estando hechas las hojas con unas caras delgadas a que se separan fácilmente, y que al separarse en las caras de los bordes suaves y exentos de rebabas, con fractura por fatiga, se forman múltiples dobleces por medio de un proceso de dobleces.

Las grietas incipientes por fractura de fatiga se crean sobre las bases de la banda continua por el proceso de dobleces, de forma que las bandas se debiliten. Las caras de los bordes creadas por una fracción de fatiga son relativamente suaves y exentas de rebabas. El resto de las bandas pueden ser muy delgadas porque están posicionadas en la fase neutra del proceso de los dobleces; los alambres pueden por tanto separarse fácilmente entre si.

Dicho alambre tiene la ventaja de formar caras marginales suaves y exentas de rebabas durante la separación de los alambres individuales por medio de una fracción de la fatiga existente, mientras que simultáneamente las fuerzas requeridas para la separación permanecen dentro de unos límites razonables de la solicitud.

Un metal recomendado dentro del alcance de la invención es básicamente el acero inoxidable, hierro, cobre o aluminio. Además de ello, el metal puede ser también una tira metálica revestida, particularmente galvanizada, o bien una tira de hierro cobreadas. El metal puede ser también un material que tenga una alta resistencia por medio de la laminación.

El ángulo de apertura de las ranuras en la tira metálica es ventajosamente de 30º a 120º.

El grosor de las tiras metálicas está ventajosamente dentro del rango de entre el 20% y el 95% del grosor de la tira y está determinado por las propiedades del metal, particularmente por su ductilidad.

Adicionalmente dentro del alcance de la invención, las bandas tienen grietas incipientes debido a la factura por fractura transversal con respecto a la tira ranurada sobre la base de las ranuras altamente reforzada por el proceso de dobleces, produciéndose una superficie suave y reduciendo además la formación de rebabas durante el proceso de la separación subsiguiente. Con el fin de mantener baja la fuerza de separación, puede ser también ventajoso si las bandas de separación tienen también unas perforaciones locales en la dirección longitudinal.

Dentro del alcance de la invención, se ha probado como ventajoso también si en las tiras metálicas revestidas los lados superior e inferior de los alambres están revestidos con un grosor de un capa relativamente uniforme pero en donde los lados estrechos de los alambres en los flancos de la ranura tienen un grosor en reducción en la capa, hacia la zona de fractura debido a la ranura, y...

Reivindicaciones:

1. Un método de fabricación de una tira (1) formada por una pluralidad de alambres paralelos (2), en donde la tira de hoja metálica está primeramente ranurada en uno o en ambos lados para formar alambres (2) interconectados por bandas (3), caracterizado porque para la subsiguiente conversión de las bandas (3) en bandas delgadas y fácilmente separables que cuando se separan se forman caras suaves y exentas de rebabas, en donde la tira (1) está sometida a un proceso de dobleces durante el cual cada banda (3) está sometida a múltiples dobleces a lo largo de su eje longitudinal de una forma tal que se forman incipientes grietas debido a la fractura por fatiga en las bandas (3), y por tanto creándose la separación de la banda.

2. El método de acuerdo con la reivindicación 1, caracterizado porque la formación de ranuras es la formación de ranuras en forma de V (4).

3. El método de acuerdo con la reivindicación 2, caracterizado porque el ángulo del surco W está entre 30º y 120º.

4. El método de acuerdo con la reivindicación 2, caracterizado porque el ángulo del surco W es de aproximadamente 60º.

5. El método de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque el grosor de la banda (3) es del 20% al 95% del grosor de la tira (1).

6. El método de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque la profundidad de las ranuras en forma de V (4) se selecciona de forma tal que la capacidad de deformación del material llega casi al límite en las bandas (3).

7. El método de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque el proceso de dobleces comprende múltiples dobleces hasta la fractura por fatiga sobre un lado con respecto al plano de la tira (1) en las bandas (3).

8. El método de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque el proceso de dobleces comprende múltiples dobleces hasta llegar a la fractura en un lado con respecto a un plano de la tira (1) en las bandas (3).

9. El método de acuerdo con una de las reivindicaciones 1 a 8, caracterizado porque los múltiples dobleces de las bandas (3) se llevan a cabo para los mismos ángulos.

10. El método de acuerdo con una de las reivindicaciones 1 a 8, caracterizado porque los múltiples dobleces de las bandas (3) se llevan a cabo en torno al incremento o reducción de los ángulos.

11. El método de acuerdo con una de las reivindicaciones 1 a 10, caracterizado porque los múltiples dobleces de las bandas (3) se llevan a cabo con un ángulo que es menor que el ángulo del surco W.

12. El método de acuerdo con una de las reivindicaciones 1 a 11, caracterizado porque la banda de separación (3) está fracturada localmente por una ligera deflexión de los alambres (2) adyacentes entre sí transversalmente de la tira (1).

13. El método de acuerdo con una de las reivindicaciones 1 a 12, caracterizado porque los productos semi-acabados en forma de tiras fabricados con metal pueden ser utilizados también como material de inicio.

14. Una tira de metal formada por una pluralidad de alambres (12) conectados entre si por medio de bandas (3) y fabricados de acuerdo según al menos con una de las reivindicaciones previas del proceso, caracterizada por un producto semi-acabado en forma de tira utilizado como un material de arranque y ranurado sobre uno o sobre ambos lados para conformar los alambres (2), en donde mediante la fractura por fatiga de los múltiples dobleces, las bandas (3) se hacen finas y se separan fácilmente, y en donde al separarse forman unas caras de bordes libres de rebabas.

15. La tira de acuerdo con la reivindicación 14, caracterizada porque el metal es básicamente acero inoxidable, hierro, cobre, o aluminio.

16. La tira de acuerdo con la reivindicación 14, caracterizada porque las tiras metálicas revestidas, particularmente galvanizadas o las tiras de hierro cobreado, se utilizan como metal.

17. La tira de acuerdo con la reivindicación 14, caracterizada porque el metal es un material que tiene una alta resistencia creado por laminación.

18. La tira de acuerdo con las reivindicaciones 14 a 17, caracterizada porque el ángulo de apertura de las ranuras (4) se encuentra entre 40º y 120º.

19. La tira de acuerdo con las reivindicaciones 14 a 18, caracterizado porque el grosor de las bandas (3) está entre el 20% al 95% del grosor de la tira (1).

20. La tira de acuerdo con las reivindicaciones 14 a 19, caracterizada porque las bandas (3) tiene grietas superficiales debido a la fractura por fatiga sobre la base de los surcos de alta resistencia a partir de lo dobleces transversales de la tira con surcos (1) produciéndose una superficie suave y reduciendo la formación de rebabas durante la separación subsiguiente.

21. La tira de acuerdo con las reivindicaciones 14 a 20, caracterizada porque las bandas de separación están separadas longitudinalmente por perforaciones cortas.

22. La tira de acuerdo con las reivindicaciones 14 a 21, caracterizada porque en el caso de que los lados superior e inferior de las tiras de metal revestidas de los alambres (12) estén revestidos con un grosor (10) de revestimiento relativamente uniforme, los lados estrechos de los alambres (12) tendrán un grosor de revestimiento

5 reducido en los surcos (4) hacia una zona de fractura que no estará revestida.

23. La tira de acuerdo con las reivindicaciones 14 a 22, caracterizada porque los alambres (2) tienen unos anchos distintos en la tira (1).

24. La tira de acuerdo con las reivindicaciones 14 a 23, caracterizada porque la forma substancialmente rectangular de los alambres (2) predeterminada inicialmente

10 por el material de inicio se transforma fuera del área de ranuras de acuerdo con el uso perseguido.

Patentes similares o relacionadas:

Tira de grapas, del 7 de Agosto de 2019, de LORENZO NOGUERA,SAGAR: Tira de grapas, que comprende una sucesión de grapas configuradas de forma general en U, yuxtapuestas y relacionadas entre sí de forma separable […]

Montaje de elemento de fijación, del 22 de Mayo de 2019, de BLACK & DECKER INC.: Una tira de elemento de fijación , que comprende una pluralidad de montajes de elemento de fijación , comprendiendo cada montaje de elemento […]

Tira de clavos fabricados de material vegetal leñoso, del 20 de Diciembre de 2017, de Raimund Beck KG: Tira de clavos para una herramienta de colocación de clavos que tiene una pluralidad de clavos conectados entre sí para conectar al menos dos componentes, […]

Tira de ganchos de tejado, del 20 de Julio de 2016, de Raimund Beck Nageltechnik GmbH: Tira de ganchos de tejado para un aparato de hincado de clavos, formada por varios ganchos de tejado almacenados que se tocan y están […]

Canal flexible de alimentación regular de objetos en una máquina, del 13 de Julio de 2016, de ETAT FRANCAIS REPRESENTE PAR LE DELEGUE GENERAL POUR L'ARMEMENT: Canal flexible de alimentación regular de objetos en una máquina, canal que comprende tramos sucesivos conectados a través de porciones de paredes a nivel […]

Tira de ganchos de tejado, del 1 de Junio de 2016, de Raimund Beck Nageltechnik GmbH: Tira de ganchos de tejado para un aparato hincador de clavos, formada por varios ganchos de tejado colocados en un almacén y unidos uno con otro tocándose de […]

Cinta de un cargador de elementos de fijación, del 25 de Febrero de 2016, de HILTI AKTIENGESELLSCHAFT: Cinta de un cargador de elementos de fijación con una cinta soporte de material plástico, formada por varios segmentos soporte unido entre sí y que se extiende […]

Cinta de un cargador de elementos de fijación, del 25 de Febrero de 2016, de HILTI AKTIENGESELLSCHAFT: Cinta de un cargador de elementos de fijación con una cinta soporte de material plástico, formada por varios segmentos soporte unido entre sí y que se extiende […]

Clip de presión para unir mallas de alambre o redes de alambre, así como dispositivo para cerrar los clips de presión, del 15 de Febrero de 2016, de FATZER AG DRAHTSEILFABRIK (100.0%): Clip de presión para unir mallas de alambre o redes de alambre, que presenta en cada caso dos lados que sobresalen de una base redonda y están […]

Clip de presión para unir mallas de alambre o redes de alambre, así como dispositivo para cerrar los clips de presión, del 15 de Febrero de 2016, de FATZER AG DRAHTSEILFABRIK (100.0%): Clip de presión para unir mallas de alambre o redes de alambre, que presenta en cada caso dos lados que sobresalen de una base redonda y están […]