Método de producción de palas de aerogenerador precurvadas.

Método de fabricación de una mitad de concha de pala de una pala de aerogenerador precurvada que comprendedos mitades de concha de la pala (11,

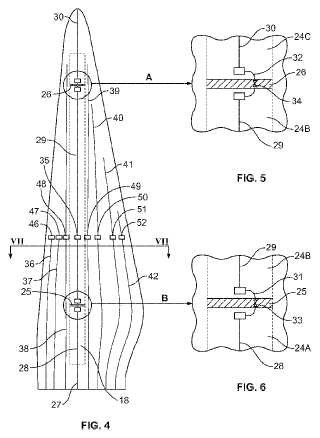

12) que están interconectadas a lo largo de un borde de ataque (45) y de unborde de fuga (53), dicha pala teniendo una región raíz (6), una región aerodinámica (7) con una región de punta (8),opcionalmente una región de transición (9) entre la región raíz y la región aerodinámica, y una línea central (P) queestá definida por la línea central de la región de raíz que tiene forma normalmente cilíndrica, estando la mitad deconcha de la pala (11, 12) hecha de un material compuesto de fibra por medio de un moldeo por transferencia deresina con ayuda del vacío (VARTM), en donde el material de fibras es impregnado con una resina líquida en unacavidad de molde (44) de un molde que incluye una parte de molde rígida (13) con un anillo (15) y una superficie demolde (14) que forma una superficie externa de la mitad de concha de la pala, comprendiendo dicho método lassiguientes etapas

a. situar una superposición de capas de fibra que incluye varias capas de fibra (17) sobre la superficie demolde (14);

b. situar una capa de distribución (24) por encima de la superposición de capas de fibra (16);

c. Proporcionar al Monod un área de segmentación en la capa de distribución (24) dividiendo la capa dedistribución en al menos dos segmentos de capa de distribución (24A, 24B, 24C), vistos en una direcciónlongitudinal de la parte de molde rígida (13), proporcionando al menos una barrera de flujo que seextiende transversalmente (25, 26) en la capa de distribución, la cual previene o restringe el flujo deresina longitudinal a través de la capa de distribución;

d. situar al menos un canal de alimentación que se extiende longitudinalmente (27) por encima de la capade distribución (24), estando dicho primer canal de alimentación abierto hacia la capa de distribución,para proporcionar comunicación de resina con la misma, extendiéndose dicho primer canal dealimentación preferiblemente, sustancialmente desde la región raíz (6) a la región de punta (8) y estandodividido en al menos dos secciones de canal de alimentación separadas, estando dispuesta una secciónde canal de alimentación en cada segmento de capa de distribución (24A, 24B, 24C);

e. disponer una bolsa de vacío (43) encima de la parte de molde rígida (13) y sellar la bolsa de vacío a laparte de molde para definir una cavidad de molde;

f. evacuar la cavidad de molde;

g. suministrar resina líquida a cada sección de canal de alimentación (28, 29, 30) a través de una entradade resina (35) para alimentar la resina a cada uno de los al menos dos segmentos (24A, 24B, 24C) de lacapa de distribución para rellenar la cavidad de molde (44) y para impregnar la superposición de capasde fibra (16);

h. permitir la curación de la resina para formar la mitad de concha de la pala.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10169029.

Solicitante: LM WP Patent Holding A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: JUPITERVEJ 6 6000 KOLDING DINAMARCA.

Inventor/es: OLESEN,ERIK EIGIL, KOEFOED,MICHAEL SCHØLARTH, PEDERSEN,STEVEN HAUGE, JESPERSEN,KLAVS, JENO,JOHN JOSEPH.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29C70/48 B29C 70/00 […] › e impregnando los refuerzos en el molde cerrado, p. ej, moldeo por transferencia de resina [RTM].

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29D99/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Materia no prevista en otros grupos de esta subclase.

- F03D1/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F03 MAQUINAS O MOTORES DE LIQUIDOS; MOTORES DE VIENTO, DE RESORTES, O DE PESOS; PRODUCCION DE ENERGIA MECANICA O DE EMPUJE PROPULSIVO O POR REACCION, NO PREVISTA EN OTRO LUGAR. › F03D MOTORES DE VIENTO. › F03D 1/00 Motores de viento con el eje de rotación dispuesto sustancialmente paralelo al flujo de aire que entra al rotor (su control F03D 7/02). › Rotores.

PDF original: ES-2427971_T3.pdf

Fragmento de la descripción:

Método de producción de palas de aerogenerador precurvadas La presente invención se refiere a un método de fabricación de palas de aerogenerador precurvadas, de forma más específica, a un método de fabricación de una media concha de pala de una pala de aerogenerador precurvada que comprende dos mitades de concha de pala que están interconectadas a lo largo de un borde de ataque y de un borde de fuga, teniendo dicha pala una región raíz, una región aerodinámica con una región de punta, de forma opcional, una región de transición entre la región raíz y la región aerodinámica, y una línea central estando definida por la línea central de la región raíz que tiene forma, normalmente, cilíndrica, estando fabricada la mitad de concha de la pala de un material compuesto de fibra por medio de un moldeo por transferencia de resina con ayuda del vacío (VARTM) , en donde el material de fibra esta impregnado con resina líquida en una cavidad de moldeo que incluye una parte de molde rígida con un anillo y una superficie de moldeo que forma una superficie exterior de la mitad de concha de la pala.

Un método como éste se describe también a través de los documentos WO 2006/058541 y EP 1428650 A1.

Una de las mitades de la concha forma el lado de presión de la pala y la otra mitad de la concha forma el lado de succión. El lado de presión de la pala se denomina también el lado de barlovento, ya que se enfrenta al viento durante el funcionamiento del aerogenerador. El lado de succión de la pala también se denomina el lado de sotavento, ya que se enfrenta lejos del viento durante el funcionamiento del aerogenerador.

Por pala precurvada se ha de entender una pala, la cual, vista desde la región raíz hacia la región de punta, a una distancia desde la región raíz, se extiende adelante hacia el viento de una manera curvada hacia adelante de forma que la punta de la pala está situada enfrente de la línea central de la región raíz. Un ejemplo de una pala de aerogenerador precurvada se describe en EP 1019631 B1.

Las palas de aerogenerador hechas de un material compuesto, tal y como una resina reforzada con fibras, son flexibles y cuando están sometidas a una racha de viento, pueden flexionar por encima de aproximadamente 6 - 8 m

o más en la punta, dependiendo de la longitud de la misma.

Las palas precurvadas pueden tener una curvatura tal que la punta está dispuesta a 0.4- 5 m o más desde la línea central de la raíz, dependiendo de la longitud de la pala.

Dado que las palas de aerogenerador han llegado a ser progresivamente más largas con el transcurso del tiempo y que hoy en día pueden ser de más de 70 m de largo, ha llegado a ser, de forma creciente, atractivo utilizar palas precurvadas para aerogeneradores, ya que permiten situar el rotor del aerogenerador cerca de la torre del aerogenerador, a la vez que evitan que la pala colisione con la torre cuando está sometida a una racha de viento.

Cuando se fabrican las mitades de concha de la pala, el molde se dispone generalmente de manera que la línea que corresponde a la línea central de la región raíz de la pala sea sustancialmente horizontal. Esta línea central, a menudo, corresponde con un eje de cabeceo de la pala.

Sin embargo, cuando se fabrican las mitades de concha para palas precurvadas, especialmente palas precurvadas para disponer una punta de aproximadamente 1 m o más enfrente de la línea central de la región raíz, la relación fibra / resina tiende a ser más alta en las zonas de la superficie del molde situadas más altas que en las zonas de la superficie del molde situadas más bajas, vistas en la dirección longitudinal del molde. Esto es especialmente el caso en una zona que se extiende longitudinalmente, situada en la región más inferior del molde, vista en la dirección transversal del mismo. En la zona de por encima se sitúan, frecuentemente, una pluralidad de capas de fibra, unas encima de otras con el fin de formar una estructura de soporte de la mitad de concha de la pala que comprende un número de capas de fibra sustancialmente mayor que la de las áreas lateralmente adyacentes de la superposición de capas de fibra.

Por tanto, debido a la gravedad, la cual actúa sobre la resina, se tiende a formar una relación de fibra / resina muy elevada en las zonas del molde situadas más altas y se tiende a formar una relación de fibra / resina muy reducida en las zonas del molde situadas más bajas, vistas en la dirección longitudinal del mismo.

Una relación de fibra / resina muy elevada tiene una influencia negativa en la resistencia a la fatiga de un material compuesto que comprenda resinas reforzadas con fibras. Esto es especialmente un problema cuando se moldea la mitad de la concha a barlovento, ya que la zona de la superficie del molde situada más alta está en la porción media de la mitad de concha de la pala cuando se mira en la dirección longitudinal y dado que la porción media de la pala está sujeta a altas cargas durante el funcionamiento del aerogenerador.

Es un objeto de la presente mención proporcionar un nuevo método mejorado de fabricación de una concha de pala de una pala de aerogenerador precurvada y en la cual los problemas anteriores sean aliviados o resueltos.

De acuerdo con la invención esto se obtiene mediante un método de acuerdo con la reivindicación 1.

El término capa de distribución ha de ser entendido como una capa que permite una velocidad del flujo de resina mayor que la permitida por la capa de fibra.

La superposición de capas de fibra puede estar en forma de fieltros unidireccionales, fieltros entretejidos, fieltros no entretejidos, etc. y una combinación de los mismos, y los fieltros de fibra pueden contener fibras de vidrio, fibras de carbono, fibras de aramida, fibras de acero, fibras naturales, etc. y una combinación de las mismas.

La resina puede ser una resina de poliéster, una resina de viniléster, una resina epoxi o cualquier otra resina o polímero termoendurecible o puede ser una resina o polímero termoplástico.

El área de segmentación que proporciona una barrera del flujo que se extiende transversalmente en la capa de distribución previene un flujo de resina demasiado rápido a través de la capa de distribución en la dirección longitudinal del molde, y de forma especial, previene o restringe el flujo de resina longitudinal entre los dos segmentos de capas de distribución formados por la barrera de flujo, a través de los cuales se obtiene una relación de fibra / resina deseada en la superposición de capas de fibra por debajo de las dos capas de distribución. Además, dividiendo el primer canal de alimentación en secciones de canales de alimentación, que se correspondan, sustancialmente, con los segmentos de la capa de distribución, es posible controlar el suministro de resina a los segmentos de la capa de distribución y por tanto a la superposición de capas que está por debajo de las mismas, para obtener la relación de fibra / resina deseada en la superposición de capas de fibra.

De acuerdo con un modo de realización de la invención, el primer canal de alimentación puede estar dividido en tres secciones de canal de alimentación y la capa de distribución está dividida en tres segmentos de capa de distribución.

Este modo de realización ha resultado particularmente ventajoso cuando se moldean mitades de concha de pala a barlovento, en donde la diferencia de altura entre el punto más alto y más bajo de la superficie del molde excede 1

m. Sin embargo, cabría señalar que el primer canal de alimentación puede estar dividido en más de tres secciones de canal de alimentación y la capa de distribución puede estar dividida en más de tres segmentos de capas de distribución.

De acuerdo con un modo de realización más de la invención, la barrera de flujo que se extiende transversalmente se puede proporcionar omitiendo la capa de distribución en una porción de la misma que se extienda transversalmente.

La porción que se extiende transversalmente, en la cual la capa de distribución se ha omitido, puede tener una anchura de 5 - 100 cm, de forma opcional de 15 - 80 cm y de forma opcional de 25 - 50 cm.

De acuerdo con un modo de realización adicional de la invención, la barrera de flujo que se extiende transversalmente se puede proporcionar aplicando una sustancia conformable, tal como la denominada cinta adhesiva, a la capa de distribución, en una porción de la misma que se extienda transversalmente.

En la práctica, se han obtenido excelentes resultados mediante este modo de realización.

De acuerdo con un modo de realización de la invención del primer canal de alimentación puede estar dividido en secciones... [Seguir leyendo]

Reivindicaciones:

1. Método de fabricación de una mitad de concha de pala de una pala de aerogenerador precurvada que comprende dos mitades de concha de la pala (11, 12) que están interconectadas a lo largo de un borde de ataque (45) y de un borde de fuga (53) , dicha pala teniendo una región raíz (6) , una región aerodinámica (7) con una región de punta (8) , 5 opcionalmente una región de transición (9) entre la región raíz y la región aerodinámica, y una línea central (P) que está definida por la línea central de la región de raíz que tiene forma normalmente cilíndrica, estando la mitad de concha de la pala (11, 12) hecha de un material compuesto de fibra por medio de un moldeo por transferencia de resina con ayuda del vacío (VARTM) , en donde el material de fibras es impregnado con una resina líquida en una cavidad de molde (44) de un molde que incluye una parte de molde rígida (13) con un anillo (15) y una superficie de molde (14) que forma una superficie externa de la mitad de concha de la pala, comprendiendo dicho método las siguientes etapas

a. situar una superposición de capas de fibra que incluye varias capas de fibra (17) sobre la superficie de molde (14) ;

b. situar una capa de distribución (24) por encima de la superposición de capas de fibra (16) ;

c. Proporcionar al Monod un área de segmentación en la capa de distribución (24) dividiendo la capa de distribución en al menos dos segmentos de capa de distribución (24A, 24B, 24C) , vistos en una dirección longitudinal de la parte de molde rígida (13) , proporcionando al menos una barrera de flujo que se extiende transversalmente (25, 26) en la capa de distribución, la cual previene o restringe el flujo de resina longitudinal a través de la capa de distribución;

d. situar al menos un canal de alimentación que se extiende longitudinalmente (27) por encima de la capa de distribución (24) , estando dicho primer canal de alimentación abierto hacia la capa de distribución, para proporcionar comunicación de resina con la misma, extendiéndose dicho primer canal de alimentación preferiblemente, sustancialmente desde la región raíz (6) a la región de punta (8) y estando dividido en al menos dos secciones de canal de alimentación separadas, estando dispuesta una sección de canal de alimentación en cada segmento de capa de distribución (24A, 24B, 24C) ;

e. disponer una bolsa de vacío (43) encima de la parte de molde rígida (13) y sellar la bolsa de vacío a la parte de molde para definir una cavidad de molde;

f. evacuar la cavidad de molde;

g. suministrar resina líquida a cada sección de canal de alimentación (28, 29, 30) a través de una entrada

de resina (35) para alimentar la resina a cada uno de los al menos dos segmentos (24A, 24B, 24C) de la capa de distribución para rellenar la cavidad de molde (44) y para impregnar la superposición de capas de fibra (16) ;

h. permitir la curación de la resina para formar la mitad de concha de la pala.

2. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en donde el primer canal de alimentación (27) esta dividido en tres secciones de canal de alimentación (28, 29, 30) y la capa de distribución (24) está dividida en tres segmentos de capa de distribución (24A, 24B, 24C) vistos en la dirección longitudinal de la parte de molde rígida (13) .

3. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en donde en la etapa c, la barrera de flujo que se extiende transversalmente (25, 26) está prevista omitiendo la capa de distribución (24) en una porción de la 40 misma que se extiende transversalmente.

4. Método de acuerdo con la reivindicación 3, en donde la porción que se extiende transversalmente, en la cual esta omitida la capa de distribución (24) , tiene una anchura d.

5. 100 cm, de forma opcional d.

15. 80 cm y de forma opcional d.

25. 50 cm.

5. Método de acuerdo con cualquiera de las reivindicaciones anteriores 1 y 2, en donde en la etapa c la barrera de

flujo que se extiende transversalmente (25, 26) está prevista aplicando una sustancia conformable, tal como una denominada cinta adhesiva, a la capa de distribución (24) en una porción de la misma que se extiende transversalmente.

6. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en donde el primer canal de alimentación (27) está dividido en secciones adyacentes a o en el área de segmentación en la que la capa de distribución (24) 50 está dividida en segmentos de capa de distribución (24A, 24B, 24C) .

7. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en donde el primer canal de alimentación (27) esta dividido en secciones de canal de alimentación (28, 29, 30) y la capa de distribución (24) está dividida en segmentos de capa de distribución (24A, 24B, 24C) , de manera que la diferencia de altura entre un nivel más bajo y un nivel más alto de la superficie del molde (14) es como máximo de 1.6 m, de forma opcional 1.4 m, de forma opcional 1.2 m, de forma opcional 1.0 m y de forma opcional 0.8 m.

8. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en donde las secciones adyacentes longitudinalmente del primer canal de alimentación (27) están interconectadas mediante una línea de conexión (31, 32) provista de una válvula (33, 34) entre extremos adyacentes de las secciones de canal de alimentación adyacentes (28, 29, 30) , para permitir una interrupción del flujo de resina entre dichas secciones de canal de alimentación adyacentes (28, 29, 30) , estando provisto el canal de alimentación (27) , de forma preferente, con una sola entrada (35) .

9. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en donde en la etapa d. se dispone al menos un canal adicional de alimentación que se extiende longitudinalmente (36-42) por encima de la capa de distribución de fibra (24) sobre ambos lados y separado lateralmente del primer canal de alimentación que se extiende longitudinalmente (27) , siendo dichos canales de alimentación adicionales (36-42) , de forma preferente, canales de alimentación continuos, es decir, no están divididos en secciones, y de forma preferente, la barrera de flujo que se extiende transversalmente (25, 26) no está prevista en la capa de distribución (24) por debajo de dicho canal de alimentación adicional.

10. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en donde en la etapa a. se disponen una pluralidad de capas de fibra, unas encima de otras, en una zona del molde que se extiende longitudinalmente, conformando dicha pluralidad de capas de fibra una estructura de soporte (18) de la mitad de concha de la pala (11, 12) , comprendiendo dicha estructura un número de capas de fibra sustancialmente mayor que las áreas laterales adyacentes de la superposición de capas de fibra (16) y en donde el al menos un primer canal de alimentación (27) está dispuesto en dicha zona formando la estructura de soporte (18) .

11. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en donde el suministro de resina a las secciones adyacentes del primer canal de alimentación (27) está controlado de manera que el suministro de resina a la sección que tiene el punto más bajo es interrumpido antes de interrumpir el suministro de resina a la sección que tiene el punto más alto.

12. Método de acuerdo con la reivindicación 11, en donde el suministro de resina a las secciones del canal de alimentación que tienen el punto más alto del primer canal de alimentación (27) es continuado después de que el suministro de resina a cualquier otra de las secciones del primer canal de alimentación haya sido interrumpida y, de forma preferente, también después de que el suministro de resina a cualquiera de los canales de alimentación adicionales (36-42) haya sido interrumpido, siendo continuado el suministro de resina a la sección del canal de alimentación que tiene el punto más alto, hasta que el suministro de resina a la cavidad del molde sea completado.

13. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en donde la entrada de resina (35) al primer canal de alimentación está dispuesta en e.

25. 60 % de la longitud de la mitad de concha de la pala (11, 12) desde el extremo de la región raíz (6) , de forma opcional en e.

25. 55 % de la misma y de forma opcional en el 30 50 % de la misma.

14. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en donde la entrada de resina (35) al primer canal de alimentación (27) está dispuesta en o adyacente al punto más alto del mismo.

15. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en donde el primer canal de alimentación

(27) está dispuesto en un área de la porción más baja de la superposición de capas de fibras, visto en la dirección transversal del molde.

Patentes similares o relacionadas:

Método y molde para la fabricación de piezas de material compuesto, del 15 de Abril de 2020, de AIRBUS OPERATIONS, S.L: Método para la fabricación de piezas de material compuesto, en el que al menos una primera pieza de material compuesto se une a una segunda […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Método y dispositivo para la fabricación de plástico reforzado con fibra, del 19 de Febrero de 2020, de TORAY INDUSTRIES, INC.: Un método de producción para un plástico reforzado con fibra, en el que una preforma hecha de un sustrato de fibra de refuerzo y que tiene una forma tridimensional y […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Procedimiento en molde abierto para un material compuesto de matriz de poliamida semicristalina reforzada con fibras, a partir de una composición precursora reactiva de prepolímero, del 1 de Enero de 2020, de ARKEMA FRANCE: Procedimiento de fabricación de un material compuesto termoplástico en molde abierto, comprendiendo dicho material fibras de refuerzo y una matriz […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Método para la producción de un marco con forma de anillo, del 11 de Diciembre de 2019, de Conseil et Technique: Un método para fabricar un marco en forma de anillo hecho de material compuesto, que comprende al menos los siguientes pasos: - deslizar al menos […]