Método de producción para la fabricación de estratos monolíticos muy finos de poliuretano termoplástico.

Método de producción para la fabricación de estratos monolíticos muy finos de poliuretano termoplástico (TPU)permeable al vapor de agua con un índice de transmisión para el vapor de agua de 600-4000 g/m2/día,

donde sesomete el TPU a extrusión o a revestimiento o laminación por extrusión con un cabezal de extrusión (1) con unaabertura de boca (6) de 0,60 mm, la velocidad de extrusión en la línea (6) se mantiene entre 50 m/min y 200 m/min,y preferiblemente a 100 m/min, y la temperatura del cabezal extrusor (1) se mantiene entre 150 °C y 270 °C, ypreferiblemente a 175 °C, y el índice de compresión del extrusor se mantiene entre 3,0 y 3,8, y preferiblemente a3,5, y la carga de presión del extrusor se mantiene entre 10 bares y 80 bares, y preferiblemente a 40 bares, y dondeel estrato extruido de TPU (7) se fusiona con un estrato de sustrato (8) mediante un dispositivo de revestimiento porextrusión por lo cual el polímero fundido fluye como una película relativamente gruesa desde el cabezal de extrusión(1) y,

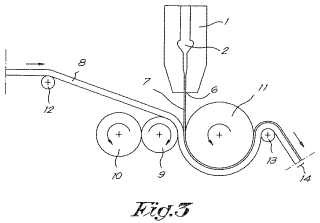

en la distancia desde el cabezal extrusor hasta la zona de contacto, se extiende hasta un espesor muy fino de 30 a60 micrómetros y posteriormente es fusionado por un rodillo de presión (9) respaldado por otro rodillo (10) con unsustrato (8), soportado por un rodillo de guía (12), sobre un lado del estrato polimérico fundido (7), un rodillo deenfriamiento (11) ejerce una contra presión y enfría y endurece la película fundida, y después de lo cual el productoacabado (14) abandona el proceso de producción soportado por otro rodillo de guía (13).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09447035.

Solicitante: Mondi Belcoat, Naamloze Vennootschap.

Nacionalidad solicitante: Bélgica.

Dirección: Adolf Stocletlaan 11 2570 Duffel BELGICA.

Inventor/es: VAN EDOM,BART RENÉ JOS, BOEYKENS,IVAN, VANHOOF,MIEKE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C47/00

PDF original: ES-2400663_T3.pdf

Fragmento de la descripción:

Método de producción para la fabricación de estratos monolíticos muy finos de poliuretano termoplástico [0001] La presente invención se refiere a un método de producción para la fabricación de estratos monolíticos muy finos de poliuretano termoplástico.

El poliuretano termoplástico (TPU) combina una alta resistencia contra la irradiación UV y una alta resistencia contra el desgaste mecánico con impermeabilidad al agua y a los gases cuando se aplica en estratos finos y para diferentes dominios de aplicación.

Los estratos monolíticos de TPU generalmente se obtienen mediante revestimiento a partir de solvente, o por técnicas de extrusión en las que el TPU se coextruye sobre un substrato o material portador.

Una desventaja del método de producción conocido de TPU de revestimiento a partir de solvente es que este método de producción es costoso y perjudicial para el medio ambiente.

Una desventaja de los estratos monolíticos de TPU es que no son muy permeables al vapor de agua a menos que su espesor se reduzca a estratos muy finos inferiores a 100 micrómetros de espesor. Un objetivo de la presente invención es obtener estratos muy finos de TPU con un índice de transmisión de vapor de agua de 600-4000 g/m2/día para obtener una membrana de respiradero.

Otra desventaja de los estratos monolíticos de TPU es que el coste material de estos estratos es relativamente alto, dado que el PU es una sustancia química costosa y que las velocidades de línea obtenidas por extrusión convencional o laminación por extrusión son limitadas y no exceden los 100 m/min.

La US 2002/0007903 describe un proceso de revestimiento por extrusión para hacer películas decorativas y protectoras sobre una lámina portadora que pasa a través de la abertura de la boquilla del extrusor. La película puede ser una película polimérica sólida sin solvente y se produce fusionando la materia prima polimérica extruible y revistiendo ésta sobre un sustrato a través de la boquilla con una ranura estrecha para formar un fino revestimiento de baja viscosidad de una fusión de espesor constante de 2, 5 μ a 75 μ. La película puede consistir en un amplio rango de posibles materiales poliméricos entre los que se encuentra un poliuretano. Se consiguen velocidades de línea de 200 pies por minuto (o 61 metros por minuto) . Esta solicitud de patente se refiere a revestimientos para piezas de automóvil y su objetivo es obtener membranas de respiradero con índices de transmisión de vapor de agua de 600-4000 g/m2/día.

La US 6 620 472 describe la laminación de membranas de barrera que consisten en un primer estrato de un poliuretano termoplástico y un segundo estrato de un copolímero de etileno y alcohol de vinilo, donde la temperatura de fusión de los estratos de TPU debería estar entre aproximadamente 360°F a aproximadamente 465°F. Las corrientes de fusión laminar combinada se convierten en una única fusión extruida rectangular en la boquilla de la lámina que tiene preferiblemente un diseño de "gancho", a partir de aquí el extruido se puede enfriar utilizando rodillos que forman una lámina rígida. El estrato de poliuretano termoplástico tendrá típicamente un espesor medio de al menos 10 μ. Las velocidades de línea no se especifican en esta aplicación ya que la película se forma en cámaras.

La US 4, 291, 099 describe un método para hacer laminados por coextrusión entre un poliuretano termoplástico y un fluoruro de polivinilideno, a pesar de la bien conocida falta de adhesión entre resinas con flúor y la mayoría de polímeros extruibles tales como poliuretanos.

Esto se consigue usando ambos polímeros con una cierta viscosidad específica especificada en un proceso de laminación. El espesor de la película de poliuretano fue 350 μ, y 150 μ para la resina con flúor. Las velocidades de línea no se mencionaron.

La JP 2 000 062 125 describe un método para la fabricación de una chapa laminada de una película de uretano termoplástico con un espesor de 8 a 30 μ, por laminación de esta en una tela no tejida mientras la película de uretano se forma. Se obtienen velocidades de línea de 30 a 100 m/min. El espesor del poliuretano se obtiene por extrusión con un labio de boquilla con un espacio de 500 a 600 μ.

La JP 2 003 285 359 describe un aparato de fabricación para hacer una película de material compuesto con una capa de resina termoplástica que puede consistir en poliuretano. La película de material compuesto está concebida para grandes dirigibles o globos. El método implica la inserción mediante extrusión por laminación de una película delgada de fusión de resina termoplástica entre la fibra textil y otra película con una permeabilidad de gas helio preestablecida. Las velocidades de línea no se especifican.

La JP 10 292 103 describe un proceso de laminación por extrusión en el que un estrato que contiene poliuretano se expande añadiendo un agente esponjante.

La presente invención tiene como objetivo contrarrestar las velocidades de línea limitadas del revestimiento y la laminación por extrusión convencionales permitiendo la producción de películas muy finas de TPU mediante un método de producción apropiado.

Para ello se usa un método de producción para la fabricación de estratos monolíticos muy finos de poliuretano termoplástico (TPU) permeables para vapor de agua con una proporción de transmisión para vapor de agua de 600-4000 g/m2/día, para lo cual el TPU se extruye o se reviste y/o lamina por extrusión con un cabezal de extrusión que tiene una abertura de boca de 0, 60 mm, la velocidad de extrusión de la línea se mantiene entre 50 m/min y 200 m/min, y preferiblemente a 100 m/min, y la temperatura del cabezal del extrusor se mantiene entre 150 °C y 270 °C, y preferiblemente a 175 °C, y el índice de compresión del extrusor se mantiene entre 3, 0 y 3, 8, y preferiblemente a 3, 5, y la carga de presión del extrusor se mantiene entre 10 bares y 80 bares, y preferiblemente a 40 bares, y el estrato extruido de TPU se fusiona con un estrato de sustrato mediante un dispositivo de revestimiento por extrusión con lo cual el polímero fusionado fluye como una película relativamente gruesa desde el cabezal de extrusión y, en la distancia desde el cabezal del extrusor hasta la zona de contacto, se estrecha hasta un espesor muy fino de 30 a 60 micrómetros y posteriormente es fusionado por un rodillo de presión respaldado por otro rodillo en un sustrato, soportado por un rodillo de guía, sobre un lado del estrato del polímero fusionado, un rodillo de enfriamiento ejerce una contra presión y enfría y endurece la película fusionada, y después de lo cual el producto acabado abandona el proceso de producción soportado por otro rodillo de guía.

La alta velocidad de transmisión y los demás parámetros de extrusión evitan la escisión de la cadena polimérica lo que previene la rotura y la desintegración que normalmente se esperaría para estos estratos muy finos, de modo que se forma un estrato continuo y monolítico estable muy fino de TPU con un espesor de 30 a 60 micrómetros.

Otra ventaja de estos estratos muy finos de TPU es que el coste de la sustancia química de PU se reduce debido al espesor muy bajo.

Otra ventaja de los estratos muy finos de TPU monolítico producidos de esta manera es que no muestran discontinuidades en el estrato y se pueden incorporar como tales a productos.

Otra ventaja de estos estratos monolíticos muy finos de TPU es que su resistencia contra la irradiación UV y el desgaste mecánico permanece intacta.

Para mostrar mejor las características de la invención se describe una forma de realización preferida de un equipamiento de extrusión para la producción de estratos de TPU muy finos según la invención, en referencia a las figuras adjuntas, donde:

La figura 1 representa esquemáticamente una vista frontal de un cabezal de extrusión usado para producir estratos muy finos de TPU según la invención;

La figura 2 representa una sección transversal según la línea II-II de la figura 1;

La figura 3 representa esquemáticamente una sección transversal de un equipamiento de revestimiento por extrusión que usa el cabezal de extrusión de las figuras 1 y 2;

La figura 4 representa esquemáticamente una sección transversal de un equipamiento de laminación por extrusión que usa el cabezal de extrusión de las figuras 1 y 2.

El cabezal de extrusión representado en las figuras 1 y 2 es de un tipo conocido con una cámara de distribución 2 en forma de gancho, con una entrada 3 para el polímero fundido y dos derivaciones 4, 5 que están inclinadas hacia abajo y que se comunican con una salida... [Seguir leyendo]

Reivindicaciones:

1. Método de producción para la fabricación de estratos monolíticos muy finos de poliuretano termoplástico (TPU) permeable al vapor de agua con un índice de transmisión para el vapor de agua d.

60. 4000 g/m2/día, donde se 5 somete el TPU a extrusión o a revestimiento o laminación por extrusión con un cabezal de extrusión (1) con una abertura de boca (6) de 0, 60 mm, la velocidad de extrusión en la línea (6) se mantiene entre 50 m/min y 200 m/min, y preferiblemente a 100 m/min, y la temperatura del cabezal extrusor (1) se mantiene entre 150 °C y 270 °C, y preferiblemente a 175 °C, y el índice de compresión del extrusor se mantiene entre 3, 0 y 3, 8, y preferiblemente a 3, 5, y la carga de presión del extrusor se mantiene entre 10 bares y 80 bares, y preferiblemente a 40 bares, y donde el estrato extruido de TPU (7) se fusiona con un estrato de sustrato (8) mediante un dispositivo de revestimiento por extrusión por lo cual el polímero fundido fluye como una película relativamente gruesa desde el cabezal de extrusión (1) y, en la distancia desde el cabezal extrusor hasta la zona de contacto, se extiende hasta un espesor muy fino de 30 a 60 micrómetros y posteriormente es fusionado por un rodillo de presión (9) respaldado por otro rodillo (10) con un sustrato (8) , soportado por un rodillo de guía (12) , sobre un lado del estrato polimérico fundido (7) , un rodillo de enfriamiento (11) ejerce una contra presión y enfría y endurece la película fundida, y después de lo cual el producto acabado (14) abandona el proceso de producción soportado por otro rodillo de guía (13) .

Patentes similares o relacionadas:

Procedimiento de fabricación de grabado en relieve sincronizado, del 18 de Junio de 2019, de FLOORING TECHNOLOGIES LTD.: Un procedimiento de fabricación de un producto , que comprende: ubicar una hoja empapada con resina que tiene un motivo decorativo sobre una placa […]

Dispositivo de extrusión y procedimiento para rellenar una ranura con una masa de relleno, del 16 de Mayo de 2019, de Airbus Defence and Space GmbH: Dispositivo de extrusión para rellenar una ranura con una masa de relleno , con una cabeza de extrusión , que está configurada elástica flexible […]

Método y aparato para la monitorización de la producción de poliolefina, del 24 de Abril de 2019, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un método para monitorizar un proceso de producción de poliolefina, que comprende: emplazar una o más sondas espectroscópicas en un conducto […]

Aparato de amasado que comprende partes de amasado segmentadas, del 10 de Abril de 2019, de Sawa, Kohei: Un aparato de amasado que comprende: un barril ; un eje dispuesto y accionado de manera giratoria en el barril ; y una unidad de amasado […]

Composición exenta de estaño que contiene catalizador para un proceso Monosil con característica de proceso optimizada, del 6 de Marzo de 2019, de EVONIK DEGUSSA GMBH: Composición para el empleo en un proceso Monosil para la reticulación de poliolefinas termoplásticas, caracterizada por que la composición comprende […]

Refuerzo de tela recubierta de poliolefina y placas cementicias reforzadas con el mismo, del 20 de Febrero de 2019, de Saint-Gobain ADFORS Canada, Ltd: Un refuerzo de tela de fibra de vidrio que comprende: a) una tela de vidrio que tiene múltiples hilos que contienen filamentos de vidrio; y b) un recubrimiento […]

Procedimiento de fabricación de laminado de presión directa grabado en relieve sincronizado, del 9 de Enero de 2019, de FLOORING TECHNOLOGIES LTD.: Un procedimiento de fabricación de un producto laminado de presión directa (DPL), que comprende: colocar una placa y una hoja empapada con resina […]

Listón de canto de material sintético termoplástico, en particular para tableros para muebles, del 4 de Diciembre de 2018, de MKT Moderne Kunststoff-Technik Gebrüder Eschbach Gmbh: Listón de canto de material sintético termoplástico en una estructura de múltiples capas, en particular para tableros para muebles, disponiendo este de una capa […]