Método para la producción de componentes hechos de material compuesto de matriz cerámica.

Un metodo para la produccion de componentes hechos de material compuesto de matriz ceramica (1);

incluyendoel metodo los pasos de:

- conformar una preforma (6) de fibras ceramicas;

- poner dicha preforma (6) en un molde de drenaje (12);

- impregnar dichas fibras ceramicas con una primera suspension de polvos ceramicos:

a) antes de conformar dicha preforma (6), o

b) despues de haber conformado dicha preforma (6) y antes de poner dicha preforma (6) en dicho molde de drenaje(12), o

c) despues de haber puesto dicha preforma (6) en dicho molde de drenaje (12);

- drenar por capilaridad el liquido que esta presente entre las fibras impregnadas de la preforma (6) en dicho moldede drenaje (12);

caracterizado el metodo porque la impregnacion con dicha primera suspension se lleva a cabo antes de iniciar elpaso de drenaje, y caracterizado porque incluye los pasos adicionales de:

- infiltrar una segunda suspension (20) de polvos ceramicos entre las fibras de la preforma (6) simultaneamente alpaso de drenaje;

- sacar de dicho molde de drenaje (12) el cuerpo (21) obtenido al final de los pasos de drenaje e infiltracion; y

- sinterizar dicho cuerpo (21).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08425701.

Solicitante: AVIO S.p.A.

Nacionalidad solicitante: Italia.

Dirección: STRADA DEL DROSSO, 145 TORINO ITALIA.

Inventor/es: Pasquero,Giuseppe, Zanon,Giovanni Paolo, Petrachi,Maria Rita, Licciulli,Antonio, Chiechi,Antonio, Fersini,Maurizio.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29C41/16 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 41/00 Conformación por revestimiento de un molde, núcleo u otro soporte, es decir, depositando material para moldear y desmoldear el objeto formado; Aparatos a este efecto (con presión de compactado B29C 43/00). › Moldeo de suspensiones, es decir, aplicación de una suspensión o de una sustancia sobre una superficie perforada, porosa o absorbente con eliminación de líquido por drenaje.

- B29C70/30 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

- C04B35/111 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › Cerámicas finas.

- C04B35/628 C04B 35/00 […] › Revestimiento de polvos.

- C04B35/80 C04B 35/00 […] › Fibras, filamentos, limaduras, laminillas, o similares.

- C04B41/50 C04B […] › C04B 41/00 Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00). › con sustancias inorgánicas.

PDF original: ES-2384356_T3.pdf

Fragmento de la descripción:

Método para la producción de componentes hechos de material compuesto de matriz cerámica La presente invención se refiere a un método para la producción de componentes hechos de material compuesto de matriz cerámica. El método se ha de usar en los campos siguientes:

- producción de componentes para motores aeroespaciales; y

- producción de componentes de turbina y componentes de sistemas de turbina y plantas (por ejemplo, del tipo denominado “aeroderivado” y para la producción de energía eléctrica) .

Como es conocido, los componentes hechos de material cerámico de un tipo monolítico, por ejemplo, hechos de carburo de silicio o nitruro de silicio, tienen una alta resistencia mecánica y buena resistencia a la fatiga térmica, pero son relativamente quebradizos y no toleran gradientes términos pronunciados. Para superar dicho inconveniente, en los pocos últimos años la tendencia ha sido producir materiales compuestos que tienen una matriz cerámica y refuerzos hechos de fibras cerámicas. En este tipo de materiales, es ventajoso recubrir la superficie de las fibras con un material que sea heterogéneo tanto con respecto a la matriz como con respecto a las fibras con el fin de aumentar la tenacidad por medio del mecanismo de deflexión de propagación de la fisura de perpendicular a paralela con respecto a la superficie de interfaz entre la matriz y las fibras, garantizando al mismo tiempo una adecuada transferencia de las cargas.

Además, se ha consolidado la tendencia a usar óxidos cerámicos en la medida en que los materiales no óxidos no presentan una buena resistencia a la oxidación a altas temperaturas (por ejemplo, temperaturas de aproximadamente 1250°C) y están sujetos a fenómenos de fluencia y fenómenos de corrosión debido a entornos agresivos.

Por desgracia, los procesos de producción conocidos para hacer materiales compuestos con una matriz cerámica y una base de óxidos cerámicos implican tiempos largos y costos altos.

La Solicitud de Patente de Estados Unidos número US 2006-0280940 A1 describe un método de producción que deberá permitir la reducción de los tiempos de producción y, simultáneamente, obtener componentes con características mecánicas satisfactorias. Tal proceso de producción incluye los pasos de: preparar una suspensión de polvos cerámicos fluidos y vertibles; impregnar fibras continuas hechas de óxido cerámico usando dicha suspensión; usar las fibras impregnadas para formar un cuerpo hecho de material compuesto no sinterizado, denominado “cuerpo verde”; eliminar el agua del cuerpo verde mediante secado; y finalmente sinterizar el cuerpo verde.

Sin embargo, también este proceso de producción resulta insatisfactorio en la medida en que los compuestos obtenidos tienen valores de porosidad muy altos (incluidos entre 45% y 75%) .

La Patente de Estados Unidos número 5.436.042 corresponde al preámbulo de la reivindicación 1 y describe poner una pluralidad de segmentos de preforma sinterizados en un molde poroso e infiltrar tales segmentos de preforma con un material de baño de matriz cerámica.

La finalidad de la presente invención es proporcionar, en los campos indicados anteriormente, un método para la producción de componentes hechos de material compuesto de matriz cerámica, que permitirá una solución simple y económicamente ventajoso de los problemas expuestos anteriormente.

Según la presente invención se facilita un método para la producción de componentes hechos de material compuesto de matriz cerámica, como el definido en la reivindicación 1, a usar en los campos indicados anteriormente.

Para una mejor comprensión de la presente invención, ahora se describe una realización preferida, puramente a modo de ejemplo no limitador, con referencia a los dibujos anexos, donde:

La figura 1 representa un componente de turbina, hecho de material compuesto de matriz cerámica según una realización preferida del método de la presente invención.

La figura 2 es un diagrama de bloques que representa los pasos de una realización preferida del método para producción de componentes hechos de material compuesto de matriz cerámica según la presente invención.

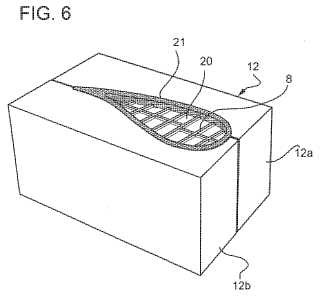

Y las figuras 3 a 6 son vistas en perspectiva que representan algunos pasos del método de la figura 2.

Con 1 se designa en la figura 1 un álabe de estator para una planta de turbina, en particular para aplicaciones aeronáuticas. El álabe 1 se extiende a lo largo de un eje 2 y se define por una pared anular, que tiene una cavidad

axial 3, y se hace de un material compuesto que consta totalmente de óxidos cerámicos.

En particular, el material compuesto incluye una matriz hecha de alúmina (Al2O3) y una fase de refuerzo definida por fibras de óxido cerámico a base de alúmina provista de un recubrimiento de circonia (ZrO2) . Dicho recubrimiento tiene la función de interfaz para desacoplar las fibras de la matriz y por lo tanto mejorar la tenacidad del material compuesto, y, preferiblemente, tiene un grosor de aproximadamente 1 μm.

El álabe 1 se obtiene mediante un proceso, cuyos pasos se representan esquemáticamente en la figura 2 y se describen a continuación.

Las fibras del material compuesto tienen inicialmente forma de tejido. Por ejemplo, es posible utilizar el tejido Nextel fabricado por la compañía 3M (marcas comerciales registradas) con una textura satén de dureza 8. Las fibras del tejido adquirido por el fabricante tienen un recubrimiento orgánico denominado “apresto”, que se aplica para mejorar la manejabilidad de las fibras y reducir la degradación del tejido. Para eliminar este recubrimiento, siguiendo las instrucciones que facilita el fabricante, las fibras del tejido se deben someter primero a un tratamiento térmico (bloque 110) , que permite completar la degradación y volatilización del recubrimiento orgánico.

A continuación se corta el tejido (bloque 120) con el fin de obtener piezas de tejido, por ejemplo, piezas que tengan una forma rectangular de manera que sean capaces de formar más fácilmente una pluralidad de capas de tejido, como se describirá más claramente en lo que sigue.

Las piezas de tejido cortadas y privadas del recubrimiento orgánico son tratadas con el fin de aplicar de forma homogénea el recubrimiento hecho de circonia sobre la superficie de las fibras. En particular, el recubrimiento de circonia se aplica usando la tecnología de sol-gel: las piezas de tejido son sumergidas en una sol (bloque 130) , es decir, en una solución coloidal de circonia y son extraídas a una tasa controlada con el fin de obtener una película homogénea.

Preferiblemente, la solución coloidal de circonia contiene: una fase coloidal obtenida a partir de precursores metaloorgánicos de circonia; y polvos submicrométricos de circonia suspendidos en la fase coloidal.

Después de la extracción de la suspensión coloidal de circonia, las fibras cerámicas se secan primero (bloque 140) en aire a temperatura ambiente, y/o en un horno ventilado. Finalmente, se lleva a cabo un tratamiento térmico en temperatura alta en las fibras así recubiertas (bloque 150) , en particular a una temperatura de hasta 500°C, con el fin de consolidar la película de circonia y hacer que se adhiera firmemente sobre la superficie de las fibras.

Una vez terminada la aplicación del recubrimiento de circonia, éste último posee una estructura policristalina muy fina, es decir, con dimensiones del grano cristalino inferiores a una micra, y uniforme. La provisión de al menos dos tamaños de grano diferentes para las partículas dispersadas en la sol permite obtener un recubrimiento con un grosor mayor, por ejemplo de aproximadamente 1 µm, como se ha mencionado anteriormente.

Las fibras cerámicas así preparadas se impregnan con una suspensión de polvos cerámicos (bloque 160) , en particular una suspensión acuosa de polvos de alúmina. La suspensión es vertible y fluida, y también se denomina “pasta” o “baño”.

Con referencia a la figura 3, las piezas de tejido impregnado se designan con el número de referencia 5 y se ponen una encima de otra (bloque 170 en la figura 2) con el fin de formar una pluralidad de capas y con el fin de obtener una preforma 6, que tiene una forma similar a la del componente acabado a producir. Para dar a la preforma 6 la forma deseada, preferiblemente las capas de tejido 5 se ponen en núcleos desechables... [Seguir leyendo]

Reivindicaciones:

1. Un método para la producción de componentes hechos de material compuesto de matriz cerámica (1) ; incluyendo el método los pasos de: -conformar una preforma (6) de fibras cerámicas; -poner dicha preforma (6) en un molde de drenaje (12) ; -impregnar dichas fibras cerámicas con una primera suspensión de polvos cerámicos:

a) antes de conformar dicha preforma (6) , o b) después de haber conformado dicha preforma (6) y antes de poner dicha preforma (6) en dicho molde de drenaje (12) , o c) después de haber puesto dicha preforma (6) en dicho molde de drenaje (12) ;

- drenar por capilaridad el líquido que está presente entre las fibras impregnadas de la preforma (6) en dicho molde de drenaje (12) ; caracterizado el método porque la impregnación con dicha primera suspensión se lleva a cabo antes de iniciar el

paso de drenaje, y caracterizado porque incluye los pasos adicionales de:

- infiltrar una segunda suspensión (20) de polvos cerámicos entre las fibras de la preforma (6) simultáneamente al paso de drenaje; -sacar de dicho molde de drenaje (12) el cuerpo (21) obtenido al final de los pasos de drenaje e infiltración; y -sinterizar dicho cuerpo (21) .

2. El método según la reivindicación 1, caracterizado porque la infiltración de dicha segunda suspensión es inducida por drenaje.

3. El método según la reivindicación 2, caracterizado porque incluye el paso de formar una acumulación de dicha segunda suspensión (20) en una superficie de la preforma que está enfrente de una superficie de contacto entre dicho molde de drenaje (12) y dicha preforma (6) .

4. El método según la reivindicación 3, caracterizado porque dicha acumulación se forma vertiendo dicha segunda suspensión a una cavidad (9) a través de un agujero superior (16) de dicho molde de drenaje (12) .

5. El método según la reivindicación 4, caracterizado porque dicha cavidad (9) se obtiene en una posición intermedia en dicha preforma (6) .

6. El método según cualquiera de las reivindicaciones 3 a 5, caracterizado porque dicho paso de infiltración se termina cuando se forma un depósito sólido en dicha acumulación.

7. El método según alguna de las reivindicaciones precedentes, caracterizado porque incluye los pasos de proporcionar una porción impermeable (18) a lo largo de una superficie de contacto entre dicho molde de drenaje

(12) y dicha preforma (6) , y de sacar dicha porción impermeable (18) para iniciar dicho paso de drenaje.

8. El método según la reivindicación 7, caracterizado porque dicha porción impermeable (18) es una película que, para quitarla, se desliza en una dirección paralela a dicha superficie de contacto.

9. El método según la reivindicación 7 o la reivindicación 8, caracterizado porque dicha preforma se conforma en un núcleo desechable (8) y/o en un molde de formación definido por dicho molde de drenaje y provisto de dicha porción impermeable (18) para soportar las fibras de dicha preforma.

10. El método según alguna de las reivindicaciones precedentes, caracterizado por proporcionar un recubrimiento hecho de material cerámico en dichas fibras, y porque los materiales cerámicos de dichas fibras, de los polvos de dichas suspensiones primera y segunda, y de dicho recubrimiento son óxidos cerámicos; siendo los óxidos cerámicos de los polvos y de dicho recubrimiento insolubles uno con otro en el estado sólido.

11. El método según la reivindicación 10, caracterizado porque el óxido cerámico de dichas fibras y de los polvos de dichas suspensiones primera y segunda es alúmina, y porque el óxido cerámico de dicho recubrimiento es circonia.

12. El método según la reivindicación 10 o la reivindicación 11, caracterizado porque dicho recubrimiento se aplica en dichas fibras usando tecnología de sol-gel.

13. El método según la reivindicación 12, caracterizado porque la sol incluye partículas que tienen al menos dos 5 tamaños de grano diferentes.

14. El método según alguna de las reivindicaciones precedentes, caracterizado porque dicha preforma se conforma poniendo capas de tejido una encima de otra.

15. El método según cualquiera de las reivindicaciones 1 a 13, caracterizado porque dicha preforma se conforma entretejiendo las fibras cerámicas mediante devanado de filamentos.

16. El método según cualquiera de las reivindicaciones 1 a 13, caracterizado porque dicha preforma está constituida por una esterilla de fibras no tejidas, que se conforma en forma del componente a hacer. 15

17. El método según alguna de las reivindicaciones precedentes, caracterizado porque dicho molde de drenaje está constituido por al menos dos piezas montadas (12a, 12b) , y porque dicho cuerpo (21) se saca de dicho molde de drenaje abriendo dichas piezas (12a, 12b) .

18. El método según alguna de las reivindicaciones precedentes, caracterizado porque dicha segunda suspensión (20) incluye una mezcla de polvos cerámicos con al menos dos tamaños de grano diferentes.

19. El método según alguna de las reivindicaciones precedentes, caracterizado porque dicha segunda suspensión tiene un contenido de polvos incluido entre 40 y 60% en volumen. 25

20. El método según alguna de las reivindicaciones precedentes, caracterizado porque dicha segunda suspensión tiene una viscosidad de menos de 10 Pas.

21. El método según alguna de las reivindicaciones precedentes, caracterizado porque la distribución 30 granulométrica de los polvos de dicha segunda suspensión es de un tipo multimodal.

Patentes similares o relacionadas:

Partículas abrasivas conformadas con factor de redondez bajo, del 15 de Julio de 2020, de 3M INNOVATIVE PROPERTIES COMPANY: Partículas abrasivas conformadas que comprenden alfa-alúmina, que comprenden una primera cara y una segunda cara conectadas entre sí por una pared lateral , […]

Artículo abrasivo que incluye partículas abrasivas conformadas, del 17 de Junio de 2020, de SAINT-GOBAIN CERAMICS & PLASTICS, INC.: Una partícula abrasiva conformada que comprende un cuerpo que tiene una primera superficie principal, una segunda superficie principal y una superficie lateral unida a la primera […]

Método para impresión 3D empleando una suspensión, del 29 de Abril de 2020, de Particle3D ApS: Un proceso para la impresión 3D de un objeto tridimensional (3D), comprendiendo dicho proceso:

a) proporcionar una suspensión que comprende:

• 50-95% en peso de la […]

Método para impresión 3D empleando una suspensión, del 29 de Abril de 2020, de Particle3D ApS: Un proceso para la impresión 3D de un objeto tridimensional (3D), comprendiendo dicho proceso:

a) proporcionar una suspensión que comprende:

• 50-95% en peso de la […]

Mezcla para la fabricación de un producto refractario, procedimiento para la fabricación de un producto refractario, un producto refractario así como el uso de una materia prima sintética, del 1 de Abril de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Mezcla para la fabricación de un producto refractario, que comprende los siguientes componentes: 1.1 un componente base de al menos una materia prima cerámica refractaria, […]

Método para la producción de medios abrasivos, del 4 de Diciembre de 2019, de TYROLIT SCHLEIFMITTELWERKE SWAROVSKI K.G.: Método para la producción de medio abrasivo , caracterizado por las siguientes etapas de método: i. facilitación de una mezcla de partida […]

PROCEDIMIENTO DE OBTENCIÓN DE UNA PIEZA POR MODELADO POR DEPOSICIÓN DE HILO FUNDIDO, del 28 de Noviembre de 2019, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: La presente invención se refiere a un procedimiento de obtención de una pieza de material compuesto o una pieza cerámica y/o metálica por modelado […]

Método para la fabricación de muelas abrasivas, del 27 de Noviembre de 2019, de TYROLIT SCHLEIFMITTELWERKE SWAROVSKI K.G.: Procedimiento para fabricar muelas abrasivas , caracterizado por las sucesivas etapas de procedimiento:

i. proporcionar una mezcla de partida de al menos […]

Método para la fabricación de muelas abrasivas, del 27 de Noviembre de 2019, de TYROLIT SCHLEIFMITTELWERKE SWAROVSKI K.G.: Procedimiento para fabricar muelas abrasivas , caracterizado por las sucesivas etapas de procedimiento:

i. proporcionar una mezcla de partida de al menos […]

Matriz y pistón de aparato de SPS, aparato de SPS que los comprende, y procedimiento de sinterización, densificación o ensamblaje en una atmósfera oxidante que utiliza este aparato, del 23 de Octubre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Matriz de aparato de sinterización en caliente con campo eléctrico pulsado, caracterizada por que dicha matriz está fabricada de grafito y las superficies […]