Método de producción de ceras y aceites base.

Un proceso de conversión de residuo de polietileno mixto para preparar ceras y aceite base mediante despolimerización catalítica,

que comprende:

precalentar el residuo de polietileno mixto para formar un residuo de polietileno mixto fundido;

empezar la reacción de despolimerización del residuo de polietileno mixto fundido usando un catalizador en un reactor de alta presión a una temperatura deseada en el intervalo de 300 ºC a 600 ºC usando calentadores en el reactor de alta presión;

dejar que la progresión de la reacción de despolimerización del residuo de polietileno mixto fundido continúe hasta que una presión en el reactor de alta presión alcance un valor deseado en el intervalo de 345 kPa (manométrica) [50 psig] a 2413 kPa (manométrica) [350 psig]; y

apagar los calentadores y detener la reacción de despolimerización del residuo de polietileno mixto fundido tras alcanzar la presión en el reactor el valor deseado y en el que el residuo de polietileno mixto se convierte en cera o un aceite base;

en el que el catalizador es [Fe-Cu-Mo-P]/Al2O3 preparado uniendo un complejo de hierro-cobre a un soporte de alúmina y haciéndolo reaccionar con heteropoliácido.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10172039.

Solicitante: GreenMantra Recycling Technologies Ltd.

Nacionalidad solicitante: Canadá.

Dirección: 1103, 373 Front Street (W) Toronto, ON M5V 3R7 CANADA.

Inventor/es: KUMAR, ANIL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08F8/50 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › C08F 8/00 Modificación química por tratamiento posterior (polímeros injertados, polímeros en bloque, reticulados con monómeros insaturados o con polímeros C08F 251/00 - C08F 299/00; de cauchos de dieno conjugados C08C). › Despolimerización parcial.

- C10G1/10 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 1/00 Producción de mezclas de hidrocarburos líquidos a partir de esquistos, arena petrolífera o materiales sólidos carbonosos no fundidos o materiales similares, p. ej. madera, carbón (recuperación mecánica de aceites a partir de esquistos, arena petrolífera o similares B03B). › a partir de caucho o residuos de caucho.

- C10M107/04 C10 […] › C10M COMPOSICIONES LUBRICANTES (composiciones para la perforación de pozos C09K 8/02 ); UTILIZACION DE SUSTANCIAS, YA SEA SOLAS, O COMO INGREDIENTES LUBRICANTES EN UNA COMPOSICION LUBRICANTE (agentes de desmoldeo, es decir, de separación, para metales B22C 3/00, para materias plásticas o para sustancias en estado plástico, en general B29C 33/56, para el vidrio C03B 40/02; lubricantes para textiles D06M 11/00, D06M 13/00, D06M 15/00; aceites de inmersión para microscopia G02B 21/33). › C10M 107/00 Composiciones lubricantes caracterizadas porque el material de base es un compuesto macromolecular. › Polietileno.

PDF original: ES-2516743_T3.pdf

Fragmento de la descripción:

Método de producción de ceras y aceites base Antecedentes Los fabricantes de equipo mecánico, envasadores de alimentos y otros usuarios de cera y grasa para usos lubricantes, de sellado y otros usos tienen una necesidad continua de composiciones de cera y grasa. La fabricación de estas ceras y grasas es normalmente cara. Esto puede deberse normalmente al requisito de la cara alimentación de petróleo en tal proceso de fabricación.

Las ceras y grasa (o aceites base) , en general, se preparan a partir de alimentación de petróleo o procesos de gas a líquido. El precio de las materias primas del petróleo está aumentando con el tiempo y así hay un aumento constante en los precios de las ceras y grasas. Recientemente, ha habido varios descubrimientos de yacimientos de gas (principalmente metano) y usando el proceso de Fischer-Tropsch; éstos pueden convertirse en hidrocarburos de mayor longitud de cadena para dar gasolina, aceites lubricantes, aceites base y ceras. Los productos producidos de esta forma son relativamente más caros y así hay una necesidad de utilizar residuo de polietileno fácilmente disponible y reciclarlo para producir los mismos materiales a coste considerablemente menor.

Sería ventajoso tener un proceso relativamente barato para producir cera y aceite base. Un proceso tal utilizaría idealmente una materia prima barata fácilmente disponible y usaría un proceso barato. Se han usado plásticos/polímeros residuales en procesos conocidos para la fabricación de tales productos. El residuo de plástico está entre el residuo sólido de crecimiento más rápido y el utilizar este residuo sólido para producir cera y grasa útiles trata los problemas cada vez mayores de la eliminación de plásticos.

Además, la mayoría de los residuos de polímero/plástico pueden ser polietileno y, debido a su no biodegradabilidad, se ha acumulado en la naturaleza. El residuo de polietileno es en general tanto enterrado como quemado â?" el primero conduce a la pérdida de material y desperdicio de tierra mientras que el último produce la emisión de gases de invernadero; solo una pequeña proporción del residuo de plástico entero está siendo actualmente recirculada como polímeros secundarios que tienen mala calidad y dan bajos rendimientos financieros.

Actualmente ha habido esfuerzos considerables para convertir estos residuos sólidos poliméricos en productos útiles tales como combustibles, lubricantes, ceras y aceites base. Los procesos de conversión existentes pueden no ser suficientemente eficaces y pueden liberar gases de invernadero al entorno. Además, las actuales técnicas pueden ser sensibles a la calidad y cantidad de alimentación de plásticos residuales y pueden tener un impacto en la calidad del producto final. Esto puede ser especialmente importante ya que el residuo de plástico puede variar en su consistencia debido a la variación de los grados de plástico.

Sunder Lal; K.S. Anisia y A. Kumar Appl. Catal. A-Gen. 2006, 303 (1) , pág. 9-17, desvelan un complejo de Zr-Zr macrocíclico homonuclear preparado a partir de 2, 6-diformil-fenol y 1, 2-fenilendiamina que está químicamente unido a alúmina modificada con carbamato, y el uso de este catalizador para despolimerizar HDPE.

Breve descripción de los dibujos 45 Se describen diversas realizaciones en el presente documento con referencia a los dibujos, en las que:

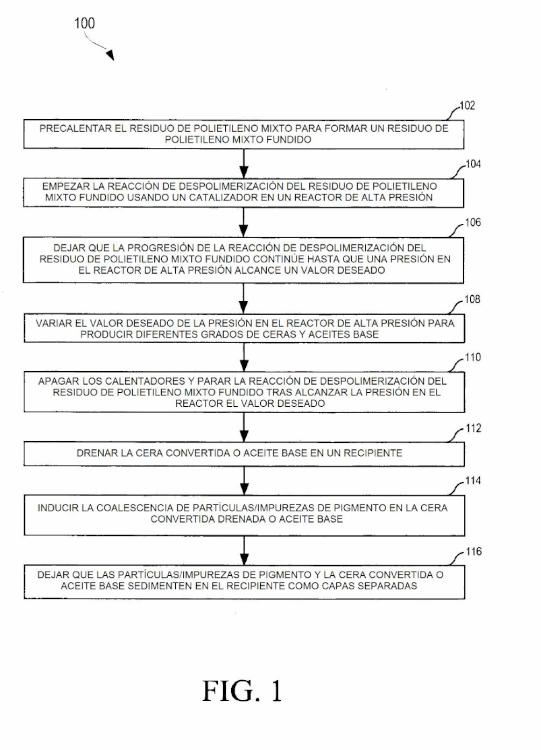

La figura 1 muestra un diagrama de flujo de un proceso a modo de ejemplo para convertir residuo de polietileno mixto para producir ceras y aceites base mediante despolimerización catalítica, según una realización;

la figura 2 muestra, en el contexto de la invención, una gráfica a modo de ejemplo de resultados de cromatografía de gases-espectrometría de masas (CG-EM) de cera microcristalina producida usando procesos existentes;

la figura 3 muestra una gráfica a modo de ejemplo de resultados de CG-EM de cera obtenida de la despolimerización de residuo de polietileno de alta densidad (HDPE) , según una realización;

la figura 4 muestra, en el contexto de la invención, una gráfica de análisis de calorimetría diferencial de barrido (DSC) de la cera microcristalina producida usando procesos existentes;

la figura 5 muestra una gráfica de análisis de DSC de la cera obtenida de la despolimerización del residuo de HDPE, según una realización;

la figura 6 muestra una gráfica de log cizallamiento frente a log viscosidad de la muestra 1 del aceite base, según una realización;

la figura 7 muestra una gráfica de log cizallamiento frente a log viscosidad de la muestra 2 del aceite base, según una realización; y

la figura 8 muestra un diagrama de bloques de un dispositivo para convertir el residuo de polietileno mixto para preparar ceras y aceites base, según una realización.

Los dibujos en el presente documento se describen para fines de ilustración solo y no pretenden limitar el alcance de la presente divulgación de ningún modo.

Descripción detallada Se desvela un método de producción de ceras y aceites base mediante despolimerización catalítica de plásticos residuales. En la siguiente descripción detallada de las realizaciones de la presente materia se hace referencia a los dibujos adjuntos que forman una parte del presente documento, y en los que se muestran a modo de ilustración realizaciones específicas en las que la presente materia puede ponerse en práctica. Estas realizaciones se describen en suficiente detalle para permitir que aquellos expertos en la materia pongan en práctica la presente materia, y debe entenderse que pueden utilizarse otras realizaciones y que pueden hacerse cambios sin apartarse del alcance de la presente materia. Por tanto, la siguiente descripción detallada no debe considerarse en un sentido limitante, y el alcance de la presente materia se define por las reivindicaciones adjuntas.

La figura 1 muestra un diagrama de flujo 100 de un proceso a modo de ejemplo de producción de ceras y aceites base mediante despolimerización catalítica de residuo de polietileno mixto, según una realización. Las ceras son materiales sólidos resbaladizos que son fáciles de fundir. Generalmente, el punto de fusión de las ceras oscila entre 45 º C y 130 º C y el punto de inflamación (es decir, la menor temperatura a la que la cera puede vaporizarse para formar una mezcla inflamable en el aire) oscila entre 180 º C y 350 º C. Las ceras pueden derivarse principalmente refinando el petróleo en bruto. Las ceras también pueden derivarse de secreciones naturales de plantas y animales.

Además, las ceras pueden producirse sintéticamente usando procesos tales como Fischer-Tropsch.

La grasa o aceite base es una sustancia semi-sólida introducida entre dos superficies en movimiento para reducir la fricción entre ellas, mejorando la eficiencia y reduciendo el desgaste. Las grasas comercialmente disponibles se preparan generalmente mezclando aceites base con pequeñas cantidades de aditivos específicos para propiedades físicas deseadas. Generalmente, las grasas son de cuatro tipos: (a) mezcla de aceites minerales y lubricantes sólidos, (b) mezclas de residuo, ceras, grasas no combinadas, aceites de colofonia y alquitranes, (c) aceites minerales espesados con jabón y (d) grasas sintéticas como poli-alfa-olefinas, siliconas, etc.

El residuo de polietileno mixto puede incluir polietileno de baja densidad (LDPE) , polietileno de baja densidad lineal (LLDPE) y polietileno de alta densidad (HDPE) . Por ejemplo, el residuo de polietileno puede estar disponible como bolsas de la compra, bolsas de supermercado como sacos de HDPE, bolsas de leche de LDPE y archivadores de papelería de LLDPE. En una realización, los gránulos primarios de polietileno también puede usarse para producir las ceras y aceites base. Además, el residuo de polietileno mixto puede incluir impurezas (por ejemplo, tales como polipropileno y poliestireno) hasta aproximadamente el 10 %.

En la etapa 102, el residuo de polietileno mixto se precalienta para formar un residuo de polietileno mixto fundido. Por ejemplo, el residuo de polietileno mixto se precalienta en una extrusora unida a un reactor de alta presión (por ejemplo, el reactor 804 de la figura 8) . El residuo de polietileno mixto fundido formado en la extrusora se empuja de forma sustancialmente continua al reactor de alta presión. En la etapa 104, la reacción de despolimerización del 45 residuo de polietileno mixto fundido se inicia usando un catalizador en el reactor de alta presión a una temperatura deseada usando calentadores en el reactor de alta presión. El catalizador usado es [Fe-Cu-Mo-P]/Al2O3 que puede disponerse, por ejemplo, sobre una cuchilla de agitación, por ejemplo, del reactor de alta presión.... [Seguir leyendo]

Reivindicaciones:

1. Un proceso de conversión de residuo de polietileno mixto para preparar ceras y aceite base mediante despolimerización catalítica, que comprende: 5 precalentar el residuo de polietileno mixto para formar un residuo de polietileno mixto fundido;

empezar la reacción de despolimerización del residuo de polietileno mixto fundido usando un catalizador en un reactor de alta presión a una temperatura deseada en el intervalo de 300 º C a 600 º C usando calentadores en el reactor de alta presión;

dejar que la progresión de la reacción de despolimerización del residuo de polietileno mixto fundido continúe hasta que una presión en el reactor de alta presión alcance un valor deseado en el intervalo de 345 kPa (manométrica) [50 psig] a 2413 kPa (manométrica) [350 psig]; y apagar los calentadores y detener la reacción de despolimerización del residuo de polietileno mixto fundido tras alcanzar la presión en el reactor el valor deseado y en el que el residuo de polietileno mixto se convierte en cera o un aceite base;

en el que el catalizador es [Fe-Cu-Mo-P]/Al2O3 preparado uniendo un complejo de hierro-cobre a un soporte de alúmina y haciéndolo reaccionar con heteropoliácido.

2. El proceso de la reivindicación 1, que comprende además:

drenar la cera convertida o aceite base en un recipiente cuando la cera convertida o aceite base es líquido y está sustancialmente por encima del punto de inflamación.

3. El proceso de la reivindicación 1, en el que el precalentar el residuo de polietileno mixto para formar el residuo de polietileno mixto fundido comprende:

precalentar el residuo de polietileno mixto usando una extrusora para formar el residuo de polietileno mixto fundido y en el que la extrusora está unida al reactor.

4. El proceso de la reivindicación 3, que comprende además:

empujar de forma sustancialmente continua el residuo de polietileno mixto al reactor tras alcanzar el polietileno mixto el estado fundido en la extrusora.

5. El proceso de la reivindicación 1, en el que el residuo de polietileno mixto comprende polietileno seleccionado del grupo que consiste en polietileno de baja densidad (LPDE) , polietileno de baja densidad lineal (LLDPE) y polietileno de alta densidad (HDPE) .

6. El proceso de la reivindicación 1, en el que el residuo de polietileno mixto comprende impurezas de hasta aproximadamente el 10 %, y en el que las impurezas comprenden materiales seleccionados del grupo que consiste 45 en polipropileno y poliestireno.

7. El proceso de la reivindicación 1, que comprende además:

variar el valor deseado de la presión en el reactor de alta presión para producir diferentes grados de ceras y aceites base.

8. El proceso de la reivindicación 2, que comprende además:

inducir la coalescencia de partículas/impurezas de pigmento en la cera convertida drenada o aceite base usando un 55 ciclo de presión de alta a baja; y dejar que las partículas/impurezas de pigmento y la cera convertida o aceite base se depositen en el recipiente como capas separadas.

9. Un proceso de conversión de gránulos primarios de polietileno para preparar ceras y aceite base mediante despolimerización catalítica, que comprende:

precalentar los gránulos primarios de polietileno para formar gránulos primarios fundidos de polietileno;

empezar la reacción de despolimerización de los gránulos primarios fundidos de polietileno usando un catalizador en una reactor de alta presión a una temperatura deseada en el intervalo de 300 º C y 600 º C usando calentadores en el

reactor de alta presión;

dejar que la progresión de la reacción de despolimerización de los gránulos primarios fundidos de polietileno continúe hasta que una presión en el reactor de alta presión alcance un valor deseado en el intervalo de 345 kPa 5 (manométrica) [50 psig] a 2413 kPa (manométrica) [350 psig]; y apagar los calentadores y detener la reacción de despolimerización de los gránulos primarios fundidos de polietileno tras alcanzar la presión en el reactor el valor deseado y en el que los gránulos primarios de polietileno se convierten en cera o aceite base;

en el que el catalizador es [Fe-Cu-Mo-P]/Al2O3 preparado uniendo un complejo de hierro-cobre a un soporte de alúmina haciéndolo reaccionar con heteropoliácido.

10. El proceso de la reivindicación 9, que comprende además:

drenar la cera convertida o el aceite base en un recipiente cuando la cera convertida o aceite base es líquido y está sustancialmente por encima del punto de inflamación mientras que se induce la coalescencia de las partículas/impurezas de pigmento en la cera convertida drenada o aceite base usando un ciclo de alta a baja presión; y dejar que las partículas/impurezas de pigmento y la cera convertida o aceite base se depositen en el recipiente como capas separadas.

11. El proceso de la reivindicación 9, que comprende además:

empujar de forma sustancialmente continua los gránulos primarios de polietileno al reactor tras alcanzar los gránulos primarios de polietileno el estado fundido en la extrusora.

12. El proceso de una cualquiera de las reivindicaciones 1 a 11, en el que el catalizador está dispuesto sobre una 30 cuchilla de agitación.

Patentes similares o relacionadas:

Procedimiento y sistema para la transferencia de residuos plásticos a un combustible con propiedades de aceite diésel/fueloil, del 8 de Julio de 2020, de BLUEALP Innovations B.V: Procedimiento para la obtención de hidrocarburos a partir de residuos plásticos y líquidos orgánicos a base de petróleo, denominados colectivamente materiales plásticos, […]

Método para coprocesamiento, del 29 de Junio de 2020, de NESTE OYJ: Método para coprocesamiento. La presente invención se refiere a métodos para el coprocesamiento de líquidos derivados de residuos de plástico (WP) y líquidos obtenidos […]

Proceso para producir productos derivados del petróleo, del 13 de Mayo de 2020, de RES Polyflow LLC: Un proceso para producir productos derivados del petróleo que comprende: cargar una alimentación que comprende materiales poliméricos mixtos en una vasija de reactor […]

PROCEDIMIENTO PARA CONVERTIR RESIDUOS PLÁSTICOS EN PRODUCTOS LÍQUIDOS ÚTILES EN LA INDUSTRIA PETROQUÍMICA, del 12 de Mayo de 2020, de URBASER, S.A.: La invención da a conocer un procedimiento para convertir residuos plásticos en productos líquidos útiles en la industria petroquímica. El procedimiento […]

Proceso y aparato para el tratamiento de residuos que comprenden residuos plásticos mixtos, del 8 de Abril de 2020, de Recycling Technologies Ltd: Un proceso para el tratamiento de residuos que comprenden residuos plásticos mixtos, comprendiendo el proceso: a. la alimentación de los residuos a un reactor […]

Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxigeno, del 3 de Marzo de 2020, de RECUPERACIONES EMRO, S.L: 1. Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxígeno que comprende una tolva para el suministro […]

Proceso para convertir plástico residual en gases líquidos, combustibles y ceras por craqueo catalítico, del 26 de Febrero de 2020, de SOLVAY SA: Proceso para convertir plástico residual, que comprende más de 50 % en peso de poliestireno y poliolefina, basado en el peso total del plástico residual, […]

Método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, del 30 de Octubre de 2019, de Srubar, Jaroslav: El método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, en particular en los residuos industriales, […]